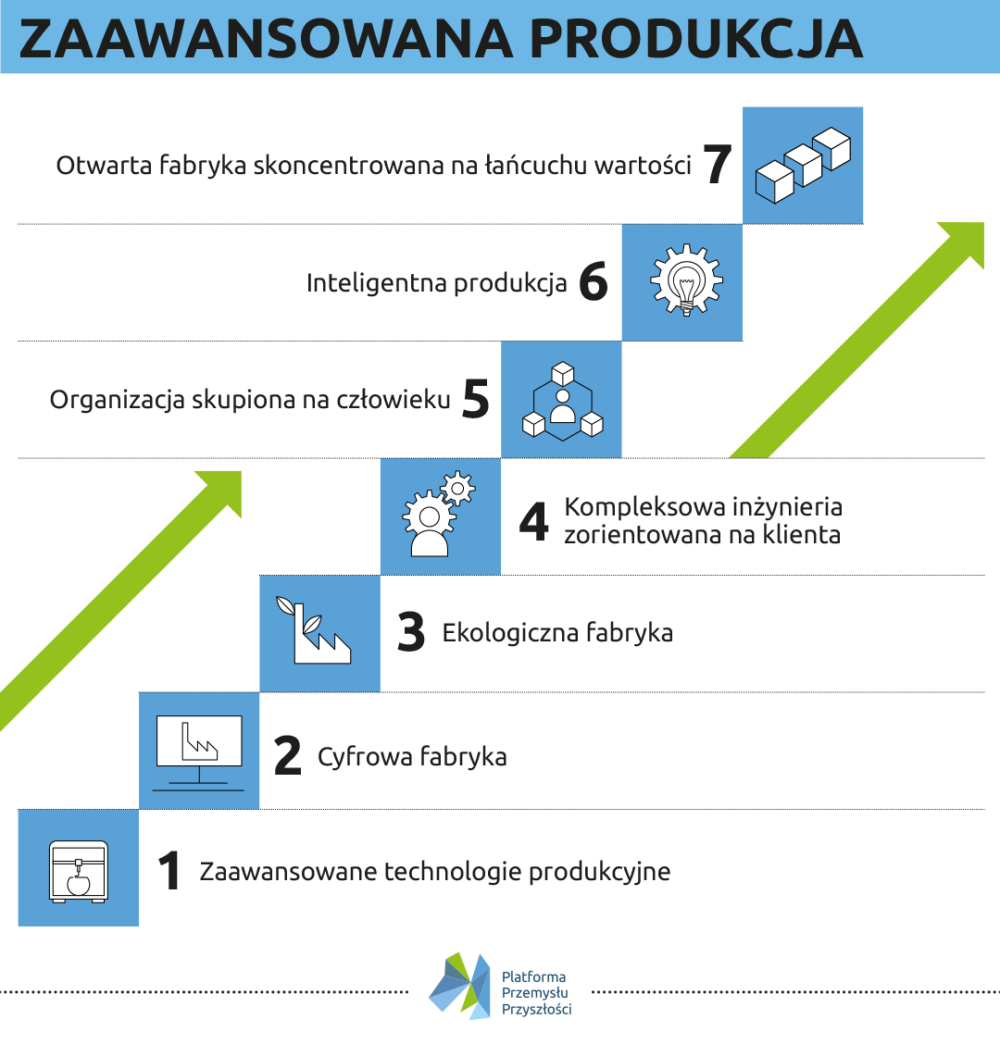

10. Zmiany w zakładach produkcyjnych

Europejskie Centrum Wspierania Zaawansowanej Produkcji wyróżnia 7 etapów na drodze do nowoczesnego wytwarzania, które szczegółowo opisaliśmy w portalu. Pierwszy etap dotyczy wykorzystywania nowoczesnych technologii produkcyjnych, kolejne – współdzielenia informacji przez systemy i uwzględniania założeń gospodarki o obiegu zamkniętym. Następne kroki obejmują kompleksową realizację oczekiwań klientów wobec produktów, skoncentrowanie się na człowieku i łańcuchach wartości. Istotną rolę ludzi w nowoczesnym wytwarzaniu podkreślała specjalistka ABB, Reshma Ramachandran, z kolei ekspert w zakresie zarządzania, dr Piotr Kaczmarek-Kurczak wyjaśniał, jak w przemyśle 4.0 zmieniło się zarządzanie zespołem i omawiał kluczowy udział modeli biznesowych w przygotowaniu spójnego systemu kierowania firmą.

9. Jak działa magazyn wysokiego składowania?

Naszych czytelników zainteresowało również powstanie i funkcjonowanie położonego we Wronkach magazynu wysokiego składowania. Konstrukcja ma 47 metrów wysokości i mieści 26 tysięcy palet. W ciągu każdej godziny magazyn może wydać 180 palet i przyjąć 120. Wewnątrz działa 5 układnic, a wszystkie obsługuje jeden człowiek. Przez pierwsze pół roku budynek wykonał 1,3 miliona zleceń transportowych. W case study Robert Stobiński, członek zarządu Grupy Amica, opowiadał o trudnościach związanych z konstruowaniem obiektu, wyborze oprogramowania, budowaniu zespołu projektowego i systemu wizualizacji pracy magazynu:

– To prosty system świateł, który odpowiada na pytanie, czy wszystko działa prawidłowo czy też pojawiły się wątpliwości co do pracy danej układnicy. Jeśli system daje znać o błędzie, wysyłamy osoby, które sprawdzają komunikację – tłumaczył menadżer.

8. Wpływ ICT na przemysł

Technologie teleinformatyczne są odpowiedzialne za przesyłanie, zbieranie, przetwarzanie i wizualizację danych w formie elektronicznej. Składową ICT jest technologia informacyjna, o czym pisali u nas Łukasz Kwaśnik i Mariusz Hetmańczyk. W artykule scharakteryzowali składowe systemu ICT, czyli ludzi, informacje, sprzęt, procedury, oprogramowanie i dane. Autorzy przybliżyli także rozwiązania czerpiące z zalet teleinformatyki – m.in. mobilność, przemysłowy internet rzeczy, bezpieczeństwo IT czy analitykę big data. Ponad 40% polskich przedsiębiorców, jak pisaliśmy, uważa, że technologie ICT są potrzebne do przygotowania i testowania innowacyjnych rozwiązań. Zgodnie z szacunkami, choć pandemia COVID-19 zmniejsza przychody firm, ograniczenie wydatków na teleinformatykę będzie niższe niż spadek PKB.

7. Tarcza Finansowa

W związku ze skutkami pandemii COVID-19 rząd przygotował programy pomocowe dla przedsiębiorstw. To kolejne Tarcze Antykryzysowe obejmujące zniesienie składek ZUS, mikropożyczki czy świadczenia postojowe. Rozwinięciem tych inicjatyw są dwie Tarcze Finansowe Polskiego Funduszu Rozwoju. Na pierwszą, uruchomioną w kwietniu, przeznaczono 100 miliardów złotych, z czego 60 miliardów stanowiło bezpośrednią pomoc finansową m.in. w postaci subwencji. Następna Tarcza zacznie działać w styczniu i będzie miała wartość około 35 miliardów złotych. Dzięki niej pomoc uzyskają firmy z branż, które najbardziej ucierpiały z powodu ograniczeń, takie jak handel detaliczny, edukacja, gastronomia oraz hotelarstwo. Wśród warunków składania aplikacji znalazły się: utrzymanie zatrudnienia pracowników i wykazany spadek obrotów w porównaniu z poprzednim rokiem.

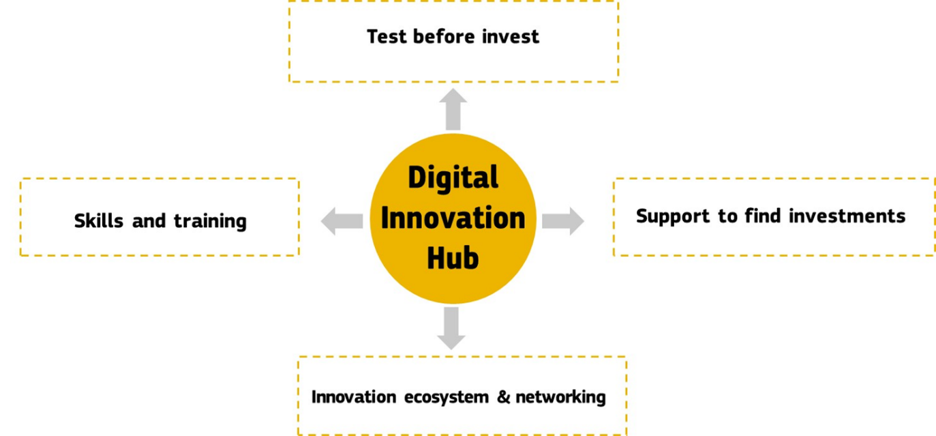

6. O Hubach Innowacji Cyfrowych

W ubiegłym roku powstały Huby Innowacji Cyfrowych, czyli koordynowane przez Platformę Przemysłu Przyszłości instytucje, które pomagają przedsiębiorcom w przekształcaniu firm w kierunku przemysłu 4.0. W mijającym roku huby rozwijały swoją działalność, którą relacjonawaliśmy w serwisie. W Polsce działa pięć Digital Innovation Hubs – w Krakowie, Wrocławiu, Poznaniu, Gdańsku i Warszawie. Ośrodki prowadzą kursy i spotkania dla menadżerów oraz pracowników, jak np. szkolenia ze sztucznej inteligencji organizowane przez DIH4AI czy konferencję DIH4Future poświęconą modelom biznesowym i programom finansowych. Od DIH-ów przedsiębiorcy otrzymują pomoc w przygotowywaniu prototypów, testowaniu nowych linii produkcyjnych czy w opracowywaniu narzędzi specyficznych dla ich działalności. W planach jest jeszcze powstanie sieci EDIH-ów, czyli Europejskich Hubów Innowacji Cyfrowych.

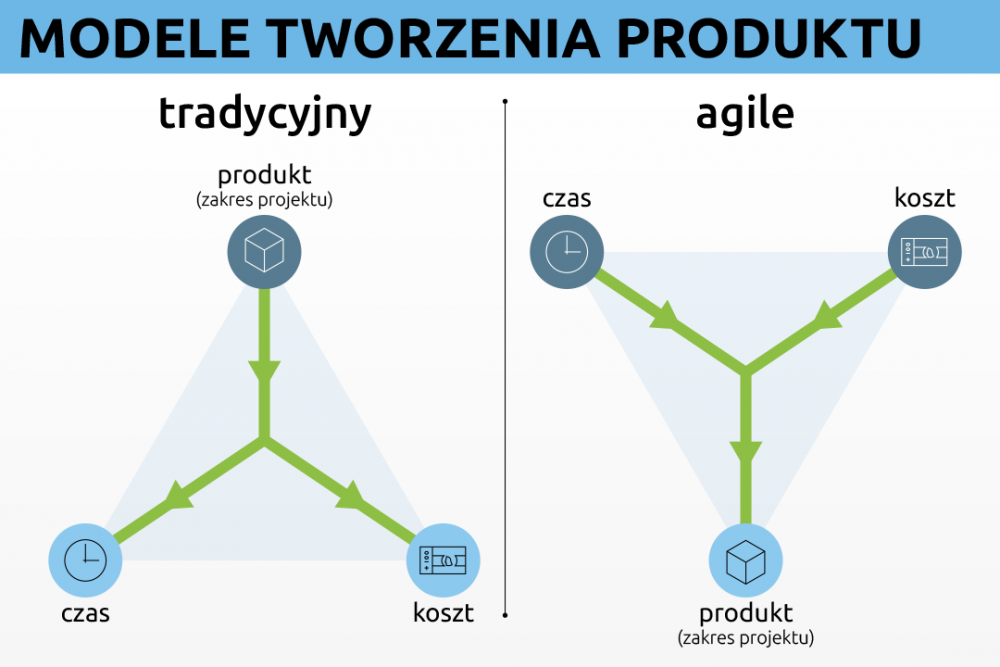

5. Jak szybko dostosować się do nowych warunków?

Czwarta rewolucja przemysłowa to nie tylko technologie, ale przede wszystkim zmiany organizacyjne w przedsiębiorstwach, realizowane m.in. przez efektywne metody pracy. Przykładem są zwinne metodyki (Agile), a w ich ramach – Scrum, czyli zestaw reguł umożliwiających szybkie dostosowanie produktów do rzeczywistości. Do prowadzenia w ten sposób projektów firma potrzebuje zespołu deweloperskiego, który przez testy i próby szuka rozwiązań najlepszych dla danego klienta. Członkowie grupy powinni uzupełniać się nawzajem pod kątem kompetencji, przy czym istotne są umiejętności miękkie, m.in. komunikacja i empatia, zdolność do uczenia się, a także oduczania – szczególnie tego, co hamuje kreatywność. Zespół do efektywnego działania potrzebuje osób w rolach Scrum Mastera i Product Ownera, natomiast sama praca jest oparta na cyklach. Ten model działania organizacyjnego opisał u nas w artykule „Agile i Scrum, czyli ścieżka do zwinności” Piotr Grychtoł z Siemensa.

4. Języki programowania aplikacji ze sztuczną inteligencją

Software wykorzystywany w nowoczesnych zakładach coraz częściej korzysta ze sztucznej inteligencji lub uczenia maszynowego. Firmy stosują algorytmy do analiz zużycia surowców, sprawdzania jakości produktów, konserwacji zapobiegawczej i do oceny zachowania zasad bezpieczeństwa na hali. Według danych serwisu GitHub, do takich celów programiści najczęściej stosują trzy języki: Python, R i SAS. Przykładem zastosowania R jest wykrywanie uszkodzeń infrastruktury w firmie Imperial Tobacco, o czym pisaliśmy w jednym z case studies. Zgodnie z badaniami, w Polsce brakuje około 50 tysięcy programistów, w całej Unii Europejskiej – 600 tysięcy.

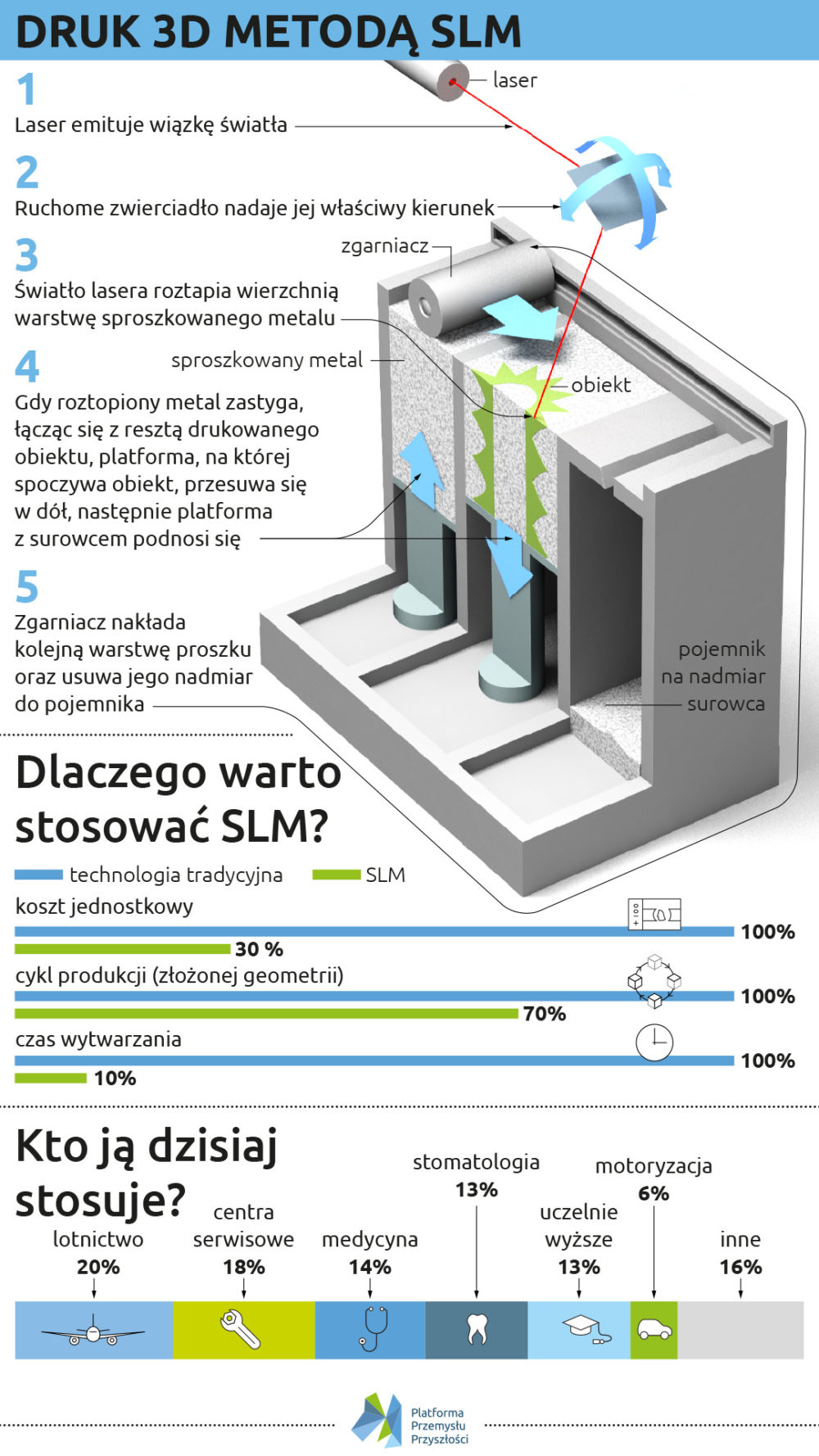

3. Na czym polegają poszczególne technologie druku 3D?

Na drukowanie przestrzenne składają się liczne technologie – najstarszą jest stereolitografia, która polega na utwardzaniu płynnej żywicy za pomocą wiązki lasera odbijanej przez lustro. Wykonywane w ten sposób wydruki są bardzo precyzyjne, ale same urządzenia – drogie. Natomiast najbardziej popularna, zgodnie z danymi portalu Statista, a także według naszych czytelników, jest technologia FDM (ang. fused deposition modeling – czyli osadzanie topionego materiału). Chodzi w niej o nanoszenie kolejnych warstw termoplastycznego materiału w formie żyłki (filamentu). Z kolei w wielu dziedzinach przemysłu, np. w produkcji części samochodowych, przydaje się SLM, selektywne stapianie wiązką lasera. Jeśli chodzi o konkretne zastosowania wytwarzania przyrostowego, najbardziej poczytna była informacja o pierwszym domu z druku 3D w Polsce, który stanął w Otrębusach koło Pruszkowa.

2. Zastosowania rozszerzonej rzeczywistości

Zgodnie z prognozami firmy analitycznej MarketsandMarkets, do 2025 roku wartość światowego rynku rozszerzonej rzeczywistości zwiększy się o 62 miliardy dolarów. W przypadku tej technologii czytelnicy serwisu PPP najczęściej sprawdzali zastosowania przytoczone w artykule Piotra Lisa pt. „Po co mi rozszerzona rzeczywistość?”. Autor wymieniał m.in. wykorzystywanie AR w szkoleniu pracowników, montażu elementów, udzielaniu zdalnej pomocy przez ekspertów czy poruszaniu się po skomplikowanych obiektach. W tekście zaznaczał, że rozwój łączenia rzeczywistych i cyfrowych światów potrzebuje sieci piątej generacji ze względu na niskie opóźnienia i wysoką przepustowość. Jednak już teraz technologia jest z powodzeniem używana w przedsiębiorstwach, także polskich, do szkoleń, przezbrajania maszyn i komunikacji (Polpharma) czy do naprawy turbin wiatrowych (PGE Energia Odnawialna).

1. Pandemia koronawirusa

11 marca Światowa Organizacja Zdrowia ogłosiła pandemię COVID-19, a kilka dni wcześniej koronawirus dotarł do Polski. W ciągu następnych tygodni powstało wiele inicjatyw mających na celu pomoc medykom. Jedną z nich było wytwarzanie przyrostowe mocowań do przyłbic, czym zajęła się zielonogórska fundacja „Fabryka Pasji”. W akcję włączyły się przedsiębiorstwa dostarczające osłony z pleksi i filament do druku, a także właściciele maszyn do cięcia elementów. Firmy zajmujące się produkcją beznarzędziową nie poprzestały na przyłbicach: powstały projekty prostych respiratorów czy wydruki gogli i nakładek umożliwiających otwieranie drzwi bez dotykania klamek. Równolegle trwały prace nad usprawnieniem procesu testowania pod kątem koronawirusa, jak w przypadku urządzenia sprawdzające próbki w 2,5 godziny.

Czytelnicy odwiedzający portal korzystali także z naszych internetowych narzędzi – np. z Samooceny dojrzałości cyfrowej, czyli badania określającego obecny etap transformacji w kierunku przemysłu 4.0 i rekomendującego kolejne kroki. Wielu przedsiębiorców używało Nawigatora Finansowego, przybliżającego mechanizmy finansowania innowacyjnych projektów.

Bardzo dziękujemy Państwu za kontakt i współpracę z Platformą Przemysłu Przyszłości przez cały 2020 rok, za uczestnictwo w webinariach, śledzenie publikacji w serwisie, za interakcje w mediach społecznościowych i za bezpośredni kontakt z ekspertami. Polecamy się w 2021 i zachęcamy do spotkań z nami między innymi pod adresem PrzemyslPrzyszlosci.gov.pl. Dobrego Nowego Roku!