IIoT

Internet rzeczy to sieć łącząca urządzenia, które samodzielnie zbierają, udostępniają i przetwarzają dane. Do działania IoT niezbędny jest sprzęt (czujniki, telefony czy komputery), bezprzewodowa lub przewodowa łączność, oprogramowanie zarządzające systemem i jego bezpieczeństwem, ale także usługi ułatwiające współpracę różnym strukturom. Po raz pierwszy terminu Internet of Things dla określenia połączenia sieci ze światem fizycznym za pomocą wielu czujników użył w 1999 roku Kevin Ashton, współzałożyciel Auto-ID Labs. To grupa naukowa, która wypracowała m.in. standardy dla systemu zdalnej identyfikacji radiowej (RFID). Z kolei przemysłowy internet rzeczy jest koncepcją wywodząca się z internetu rzeczy i obejmuje przemysłowe zastosowanie urządzeń połączonych w sieć.

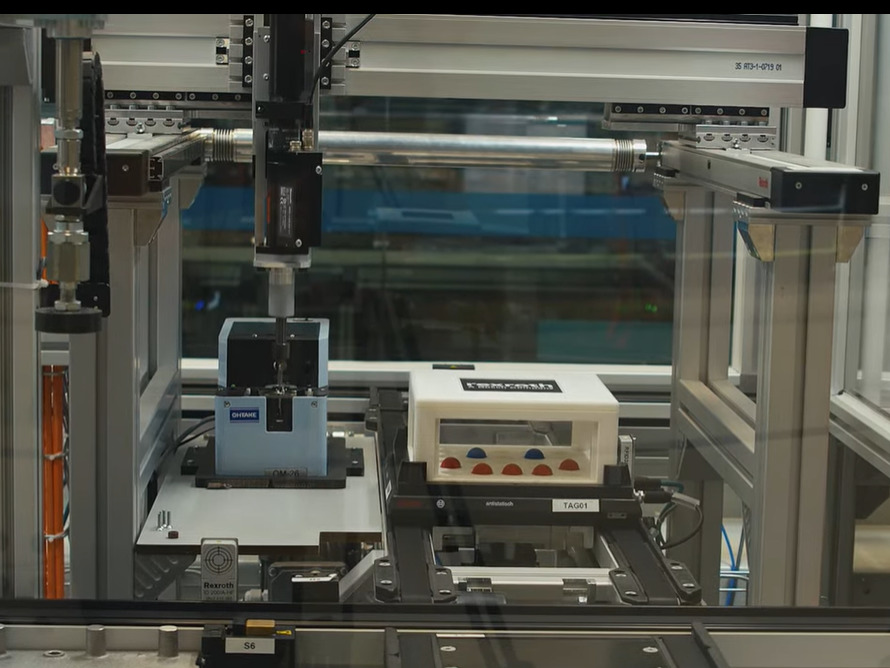

Industrial Internet of Things łączy technologię informacyjną z operacyjną, która dotyczy usieciowienia procesów i przemysłowych systemów sterowania (ang. Industrial Control System, ICS), chodzi o interfejsy człowiek-maszyna, software do nadzorowania produkcji czy programowalne sterowniki logiczne. Współdziałanie IT i OT zapewnia większą spójność systemów w zakresie automatyzacji i optymalizacji oraz lepszą dostępność danych odnoszących się do dostaw i logistyki. Jeśli firma dysponuje dokładnymi danymi o czasie zaopatrzenia i potencjalnych opóźnieniach, może na nie zareagować, np. przezbrajając linie. Natomiast wewnętrzną dystrybucją surowców da się zarządzać z użyciem systemów przekazujących informacje o stanie magazynów lub poszczególnych półek.

Systemy internetu rzeczy służą również do lokalizowania pojazdów autonomicznych czy pracowników oraz do kontrolowania czynników środowiskowych panujących w fabryce: temperatury, wilgotności i zapylenia. IIoT używa się do optymalizacji zużycia energii – np. analizując ruch w halach da się ustalić, w których miejscach światło musi być włączone stale, a gdzie wystarczy zainstalować czujniki ruchu.

IIoT jest technologią czwartej rewolucji przemysłowej, dla której ważne jest korzystanie z danych. Czujniki w zakładach pozwalają skracać przestoje, bo dzięki informacjom z maszyn można szybko reagować na awarie. Gdy urządzenia przemysłowego internetu rzeczy dostarczają informacje algorytmom sztucznej inteligencji analizującym dane w czasie rzeczywistym, zakład ma szansę prowadzić konserwację zapobiegawczą polegającą na wczesnym wykrywaniu anomalii. IIoT pomaga też budować modele digital twin fabryk, linii produkcyjnych i produktów – a repliki fizycznych obiektów są tym precyzyjniejsze, im więcej mają dobrej jakości danych.