W latach 60-tych XX wieku naukowcy z Batelle Memorial Institute w stanie Ohio w USA wykonali pierwszy eksperyment poprzedzający powstanie stereolitografii. Badacze naświetlali żywicę, opracowaną przez firmę DuPont, różnymi długościami fali, które ją utwardziły. Równolegle Wyn K. Swainson skupiał się na takim samym rozwiązaniu, zakończonym w 1967 roku wnioskiem patentowym. Siedem lat później firma Formigraphic Engine Co. zaprezentowała proces wytwarzania elementów utwardzonych wiązkami lasera – o nazwie ,,photochemical machining”. Podobne rozwiązanie opracowało Dynell Electronics Corp., które nazwano z kolei ,,solid photography”. Obie metody nie były wystarczająco udane, dlatego nigdy nie zostały wprowadzone do powszechnego użytku. Niskie zainteresowanie spowodowało, że dziś nie zalicza się ich do technologii przyrostowych.

Lata 80-te przyniosły przełom w metodach wykorzystujących żywicę i laser. Równolegle pracowali nad tym Hideo Kodama, Alan Herbert oraz Charles Hull. Hideo Kodama z Nagoya Municipal Industrial Research Institute w 1980 roku pierwszy złożył wniosek patentowy. Japońskie prawo nakazywało przedstawić działające urządzenie, niestety Kodama tego nie zrobił – w konsekwencji zgłoszenie wygasło. Alan Herbert pracował w 3M Graphic Technologies Sector, gdzie jego praca nie została doceniona, a pomysł trafił na półkę. Natomiast Charles Hull, założyciel firmy 3D Systems, jako pierwszy dostał patent – złożył go w 1984, a oficjalnie otrzymał 2 lata później. Rok 1986 jest uważany za datę powstania druku 3D.

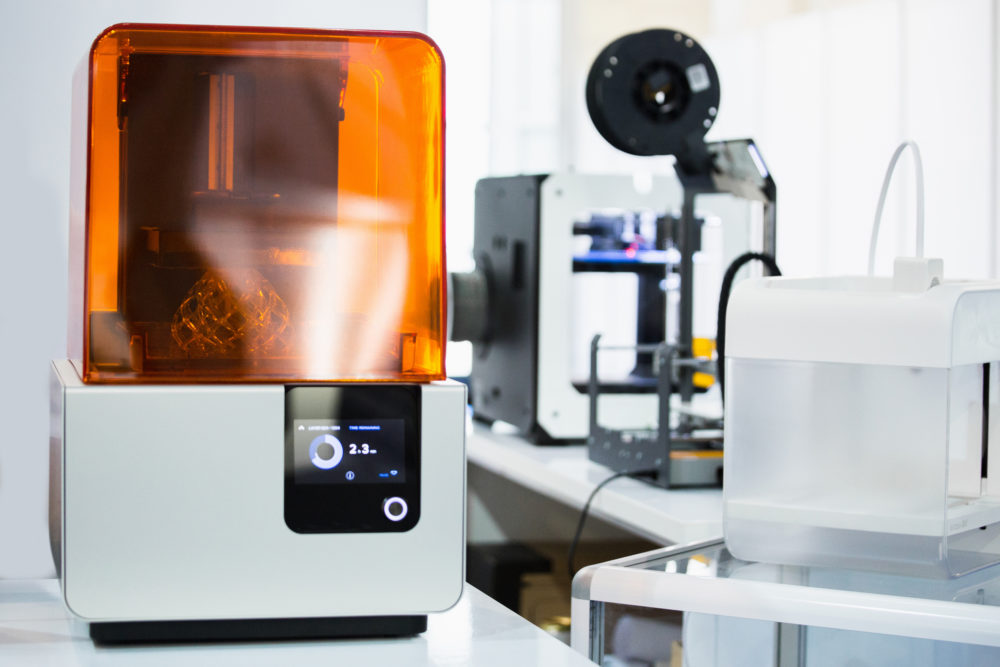

Od tego momentu ruszyły prace nad pierwszymi urządzeniami, pierwsze trafiły do klientów w 1988. Drukiem 3D zainteresowały się takie firmy, jak DuPont czy NTT Data CMET. Przedsiębiorstwo Loctite rozwinęło działalność, produkując kleje i urządzenia do stereolitografii, ale mimo rozwoju technologii i własnych pomysłów marka zniknęła z rynku. Czołowym producentem techniki druku 3D metodą SLA jest 3D Systems wykorzystujące jako materiały żywice fotopolimerowe.

Podstawowe cechy SLA

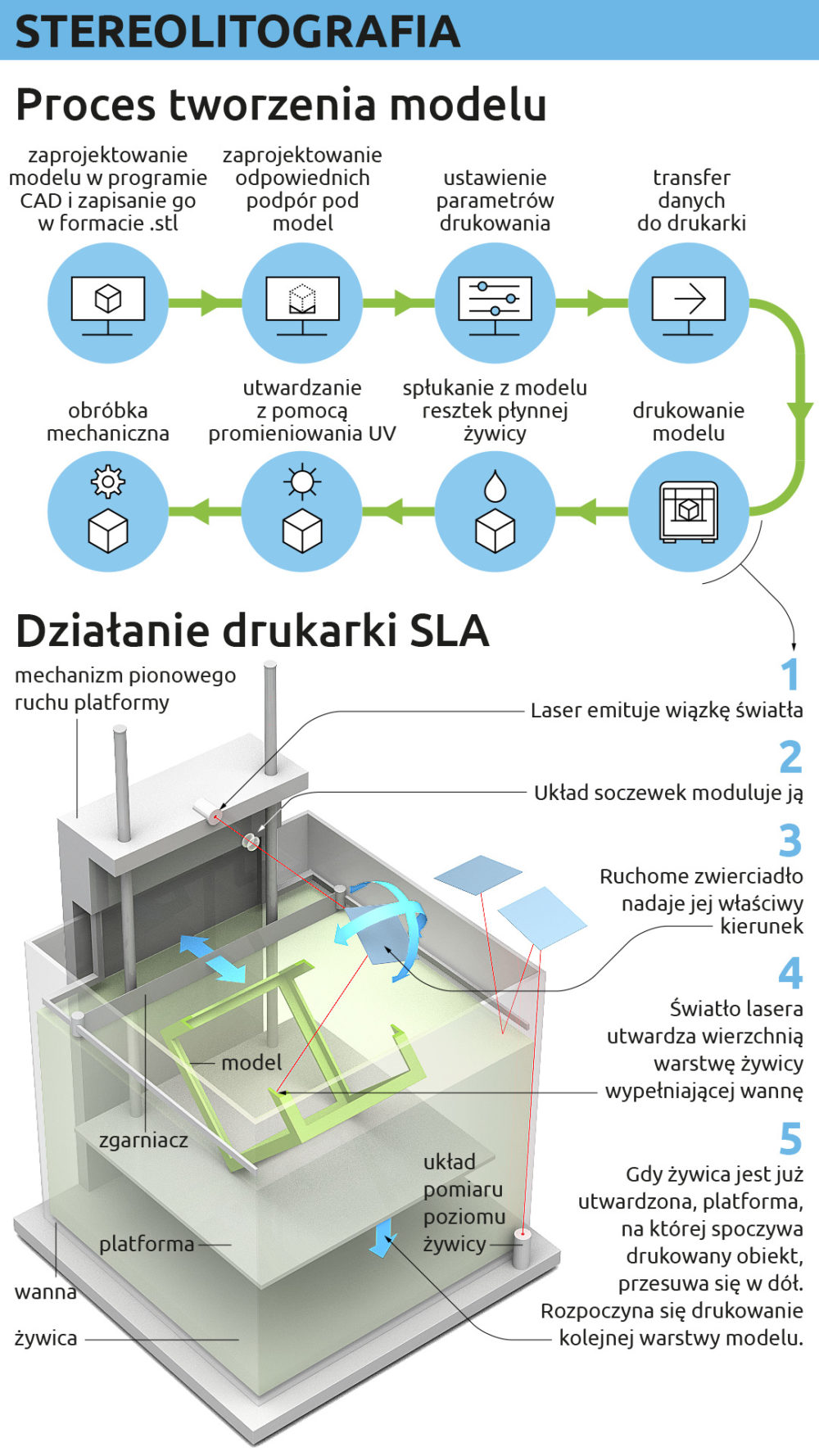

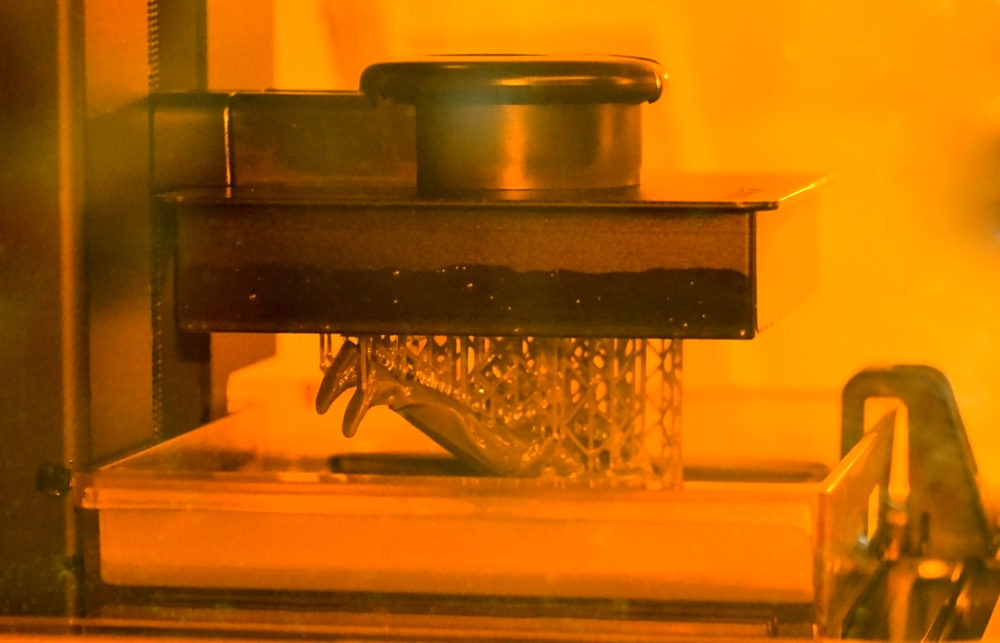

SLA to technologia addytywna, która polega na utwardzaniu płynnej żywicy za pomocą wiązki lasera odbitej przez lustro. Trójwymiarowy model jest pocięty na pionowe warstwy budowane na platformie roboczej. Przewagą SLA w porównaniu z opisywaną przez nas wcześniej w Platformie Przemysłu Przyszłości metodą FDM jest większa precyzja. Dodatkowo w stereolitografii możemy drukować większe elementy z mniejszym ryzykiem odkształceń. Ale oczywiście SLA ma też wadę – proces druku trwa znacznie dłużej z powodu konieczności obrysowania każdej warstwy i przeprowadzenia większej liczby działań.

Od czego zacząć?

Proces tworzenia trójwymiarowego modelu dla SLA jest podobny do FDM. W artykule ,,Druk 3D w technologii FDM – praktyczne wskazówki” opisałam, jak możemy zdobyć gotowy trójwymiarowy model. Użytkownik samodzielnie również ma szansę wykonać element, wykorzystując CAD (computer aided design). Plik powinien zostać zapisany w formacie .stl, w odpowiednim oprogramowaniu ustawiamy podstawowe parametry wydruku, np. rodzaj żywicy i wysokość podpór. Na tym etapie może dojść do uszkodzeń powodujących samoistne zatrzymanie wydruku. Jeśli wystąpią problemy, należy poprawić geometrię, sprawdzając poprawność podpór. Jeżeli wszystko wygląda dobrze, przystępujemy do podziału trójwymiarowego modelu na warstwy oraz przesłania instrukcji do drukarki 3D. Następnie urządzenie rozpoczyna wykonywanie trójwymiarowego modelu. Po zakończonym procesie element trzeba oczyścić z resztek płynnej żywicy, opcjonalnie można go utwardzić i poddać obróbce wykończeniowej.

Problemy z drukowaniem 3D w SLA

Mimo spadających cen urządzeń, zakup drukarki 3D to wciąż spory wydatek, korzystanie z SLA jest też droższe niż w przypadku metody FDM. Konieczny będzie zakup środków chemicznych, w których płuczemy wydrukowany element, oprócz tego nie możemy zapomnieć o ochronie zdrowia – musimy zakładać rękawiczki. Dodatkowe koszty generuje wymiana pojemników na żywicę czy elementów często eksploatowanych. Trzeba doliczyć jeszcze koszty związane z utylizacją pozostałości żywicy, pojemników i środków chemicznych. Za żywice światłoutwardzalne zapłacimy kilka razy więcej niż za filament do FDM.

Zakończony proces druku 3D metodą SLA to jeszcze nie koniec pracy. Element powstaje wewnątrz pojemnika z płynną żywicą, gotowe części są podnoszone, jednak na ich powierzchni znajdują się resztki płynnego materiału. Nie zawsze wystarczy woda, niekiedy potrzebny będzie alkohol izopropylowy. Pamiętajmy, że sama drukarka 3D pracująca w SLA nie zajmie wiele miejsca, jednak charakterystyczny zapach żywicy oraz środków do czyszczenia mogą powodować zagrożenie dla zdrowia użytkownika. Idealnym rozwiązaniem będzie odseparowana przestrzeń z dobrą wentylacją.

Ułożenie trójwymiarowego modelu w SLA jest inne niż w metodzie FDM. Zazwyczaj w FDM element ustawiamy pod kątem 90 stopni do stołu roboczego. Niekiedy może to być inny kąt, to zależy od geometrii i zastosowanych podpór. Inaczej w metodzie SLA – tu trójwymiarowy model powinien zostać ustawiony pod kątem 45 stopni. Dlaczego? Drukowany element jest zanurzony w płynnej żywicy, kąt, pod jakim ułożymy trójwymiarowy model, powinien zapewnić swobodne spływanie żywicy. Ponieważ tylko niektóre programy ustawiają element w odpowiedni sposób, sami powinniśmy o tym aspekcie pamiętać. Złe ułożenie może prowadzić do odklejenia się wydruku od stołu drukarki 3D, w takim przypadku niestety będzie trzeba oczyścić pojemnik i rozpocząć druk od nowa.

Użytkownicy drukarek 3D stosujących metodę FDM spotykają się z problemem skurczu i pękania, szczególnie przy dużych elementach. Podobne zjawisko zauważą osoby wykonujące elementy metodą SLA polegającej na zamianie płynnej żywicy w formę stałą za pomocą wiązki lasera. Skurcz występuje zawsze, jednak im mniejszy element lub powierzchnia, tym mniejszy problem. Na ograniczenie skurczu materiału może wpłynąć laser, który systematycznie utwardza powierzchnię. Duży skurcz występuje wtedy, gdy naświetlimy całą, dużą powierzchnię od razu lub użyjemy ekranu LED. Żeby zwiększyć wytrzymałość elementu, gotowy (zakończony i oczyszczony) wydruk naświetla się światłem UV. Można to zrobić na dwa sposoby – w specjalnej stacji roboczej lub wykorzystując światło słoneczne. Lepszy efekt uzyskamy pierwszym sposobem, używając profesjonalnych narzędzi i sprzętu.

Płynne żywice to materiały nieprzystosowane do użytku w domu, są one bardziej trujące niż opary filamentu. SLA powstało z myślą o zastosowaniu w przemyśle. Należy pamiętać, że operator drukarki 3D powinien być przeszkolony, a wszystkie czynności wykonywać ostrożnie.

Przykłady zastosowań w przemyśle

Coraz więcej firm decyduje się na zakup drukarek 3D – najczęściej z myślą o wytwarzaniu prototypów. Niektóre używają metody SLA. Przykładem jest TecNiq, która za pomocą drukarek 3D usprawniła proces technologiczny i produkcyjny, a dodatkowo weszła na nowe obszary biznesowe. Przedsiębiorstwo może pochwalić się ulepszeniem produkcji, montażu oraz eliminacją błędów projektowych. Co więcej, zastosowanie metody SLA przyciąga firmie nowych klientów.

Case study American Precision Prototyping wykorzystało druk 3D metodą SLA do tzw. wyprasek dla form wtryskowych. Przedsiębiorstwo dostało zlecenie na wykonanie 150 nosidełek na butelki POWERADE na Mistrzostwa Świata w Piłce Nożnej w 2014 roku. Prace zaczęto od wykonania prototypu, krótki czas realizacji zamówienia wymagał zastosowania nietypowych metod. Dzięki wykorzystaniu SLA American Precision Prototyping wykonało prototyp w skali 1:2 w ciągu 9 godzin. Po naniesieniu kilku poprawek wydrukowanie nosidełka w skali 1:1 zajęło 15 godzin. Finalnie prototyp stał się podstawą w produkcji silikonowych form do odlewu.

Podobnie jak w przypadku nosidełek, przemysł lotniczy i motoryzacyjny używa wydrukowanych w SLA elementów do wykonywania form odlewniczych. Wydrukowane części stosowane są do badań związanych z aerodynamiką, przepływem cieczy w silnikach czy do montażu. SLA pozwala oszczędzać czas. Wyścigowy Team Lotus F1 drukuje modele bolidów, które następnie poddaje testom aerodynamicznym. Stereolitografia znalazła też zastosowanie w medycynie, gdzie drukuje się modele kostne. Lekarz przed zabiegiem może wypróbować lub dopracować implant. Implanty są prototypowane w SLA i coraz częściej wytwarzane przy pomocy druku 3D z proszków metali. Prototypuje się narzędzia chirurgiczne, a metoda stereolitograficzna znajduje również zastosowanie w produkcji obudów aparatów słuchowych.

Przyszłość

Istnieje kilka możliwych dróg rozwoju SLA. Pierwsza to zastąpienie trujących związków chemicznych naturalnymi, co znacząco poprawiłoby bezpieczeństwo pracy przy drukarkach 3D. Naukowo potwierdzono, że drobinki żywicy mogą wywołać astmę lub wysypkę skórną. Odpowiada za to fotoinicjator żywicy i jego monomer na bazie akrylanów. Wyjściem mogłoby być zastąpienie tego związku np. kurkuminą i ryboflawiną. Drugą drogą rozwoju stereolitografii byłoby stworzenie zupełnie nowej żywicy zawierającej same naturalne związki. Materiał powinien mieć podobne cechy, jak obecnie stosowane materiały, ale różnić się od nich składem.