Korzyści wynikające z wdrożenia cyfrowego bliźniaka w przedsiębiorstwie przytaczał Arkadiusz Rodak, ekspert ds. przemysłu 4.0. Na przykład brytyjskie przedsiębiorstwo naftowe BP w Angoli o 1/4 zmniejszyło czas potrzebny na prace inżynieryjne, jak projektowanie nowych instalacji, usprawnienia dotychczasowych, czy uruchamianie nowych linii technologicznych. Inwestycja w tym zakresie przełożyła się na oszczędności wynoszące 135 milionów dolarów rocznie. Kolejne 32 miliony BP zyskało dzięki wydajnemu przekazywaniu informacji i wyższej jakości danych. Po wprowadzeniu technologii digital twin w firmie wydobywczej Petroleum Development Oman, o 5% skrócił się czas poszukiwania informacji przez pracowników. PDO szacuje, że przekłada się to na 10 000 dni roboczych, co jest ekwiwalentem zatrudnienia 50 wykwalifikowanych osób.

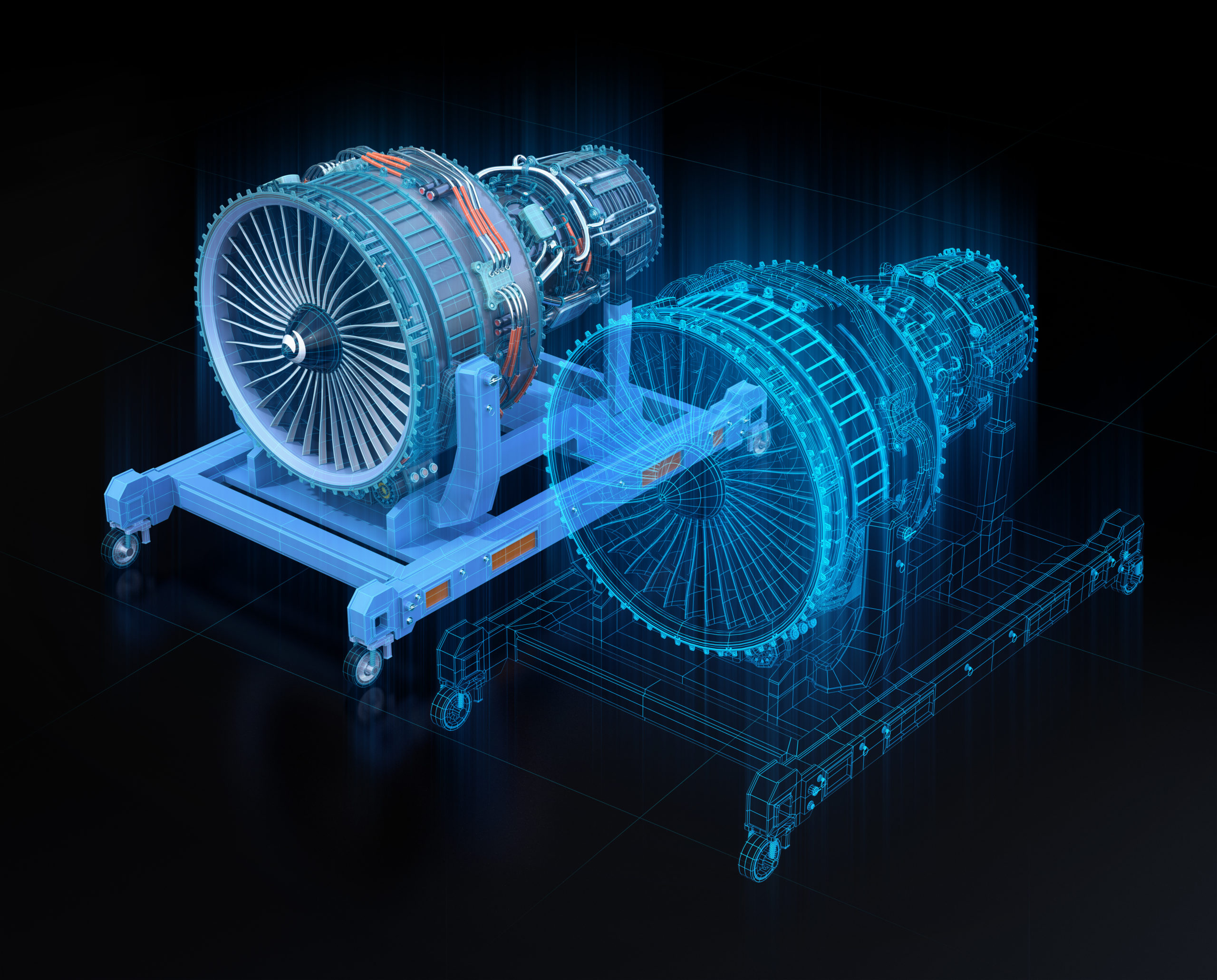

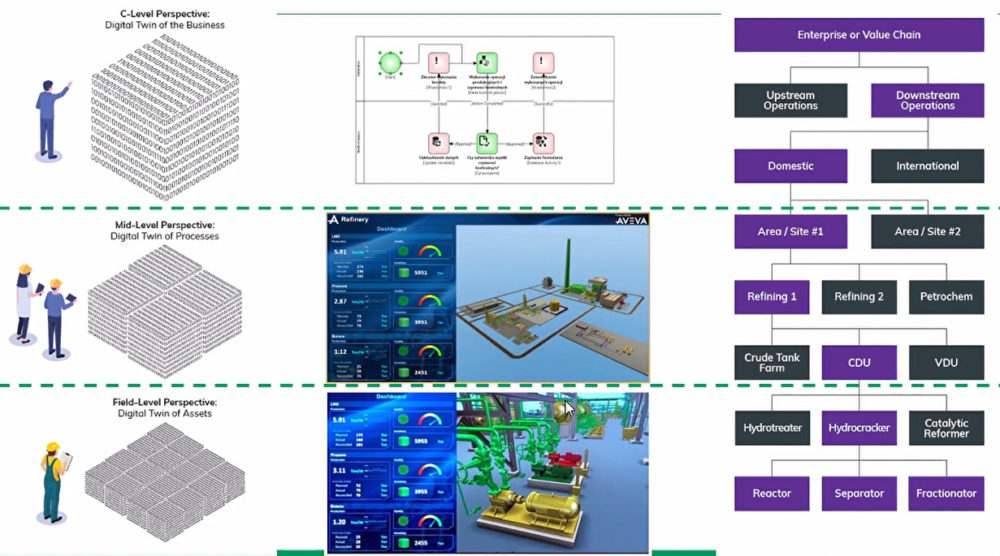

3 poziomy digital twin

Proces tworzenia cyfrowego bliźniaka jest uzależniony od potrzeb danego przedsiębiorstwa – podkreślał Rodak i dodał, że istnieją 3 stopnie rozwiązania:

– Pierwszym, podstawowym poziomem, jest cyfrowy bliźniak zasobu, np. kluczowej maszyny, którą chcemy usprawnić, lub sprawdzić jej działanie, bo wiemy, że jest pewnego rodzaju wąskim gardłem. Cyfrowa reprezentacja przydaje się przy późniejszym wdrażaniu podobnych urządzeń – tłumaczył. – Drugi to cyfrowy bliźniak procesu obejmujący modele wszystkich maszyn biorących w nim udział. Najwyższym poziomem jest digital twin biznesu, czyli podejście, w ramach którego mamy scyfryzowane informacje o całym biznesie realizowanym przez przedsiębiorstwo, nawet rozproszone geograficznie – uzupełniał ekspert ASTOR-a.

Symulacja procesów

Wiceprezes firmy InterMarium, Dawid Dąbal, zaprezentował narzędzie służące do tworzenia symulacji linii produkcyjnych lub całych przedsiębiorstw. Program umożliwił odwzorowanie zasobów firmy za pomocą gotowych elementów symbolizujących np. pracowników, maszyny czy wózki widłowe. W systemie trzeba wskazać, jakie są zależności pomiędzy poszczególnymi obiektami. Specjalista akcentował, że wizualizacje łączy się z danymi pochodzącymi np. z systemu ERP, sterowników PLC:

– To mogą być informacje historyczne, kiedy sprawdzamy, co się działo, albo dane dotyczące przyszłych planów produkcyjnych. W programie da się zarówno odtwarzać obecny stan firmy, jak i koncepcję – wyjaśniał Dawid Dąbal. – Symulujemy po to, żeby móc przeprowadzić dogłębną analizę, dotyczącą np. wydajności pracy – zaznaczał.

Modelowanie informacji o budynku a digital twin

BIM składa się z 3 elementów: building information modeling, building information model, oraz building information management – mówił Maciej Dejer:

– Pierwszy z nich jest procesem tworzenia i modyfikacji obiektów, drugi to gotowy model, a trzeci to etap wykorzystywania modeli w całym cyklu życia inwestycji – wytłumaczył wiceprezes Klastra BIM

Ekspert przybliżał sposoby budowania modeli – jednym z nich jest scan to BIM, możliwy do wykonania w istniejących budynkach, za pomocą skanerów tworzących tzw. chmury punktów. Inne podejście, czyli design to BIM dotyczy nowych inwestycji, które trzeba zaplanować i zaprojektować.

Dni otwarte krakowskiego showroomu

Webinarium poświęcone tematyce cyfrowych bliźniąt przygotował hub4industry. Podobne spotkania, dotyczące m.in. robotów tradycyjnych i współpracujących, cyberbezpieczeństwa i tzw. retrofittingu maszyn, Hub Innowacji Cyfrowych zaplanował na kolejne miesiące – szczegóły opisujemy tutaj. Webinaria są organizowane w pokazowej fabryce, gdzie menadżerowie mogą sprawdzić, jak działają autonomiczne maszyny podłączone do sieci piątej generacji. Wewnątrz jest też control room, w którym można monitorować parametry budynków i urządzeń w czasie rzeczywistym.