Cyfrowy bliźniak (ang. digital twin) to koncepcja, która zakłada stworzenie wirtualnej kopii fabryk, miast i sieci energetycznych – aktualizowanych w czasie rzeczywistym. Dzięki temu można w łatwy sposób monitorować dane środowisko i stan urządzeń, a także przeprowadzać symulacje w wirtualnej rzeczywistości, co pozwala oszczędzić czas, pieniądze oraz podejmować lepsze decyzje dotyczące przyszłych produktów i ich nowych funkcji.

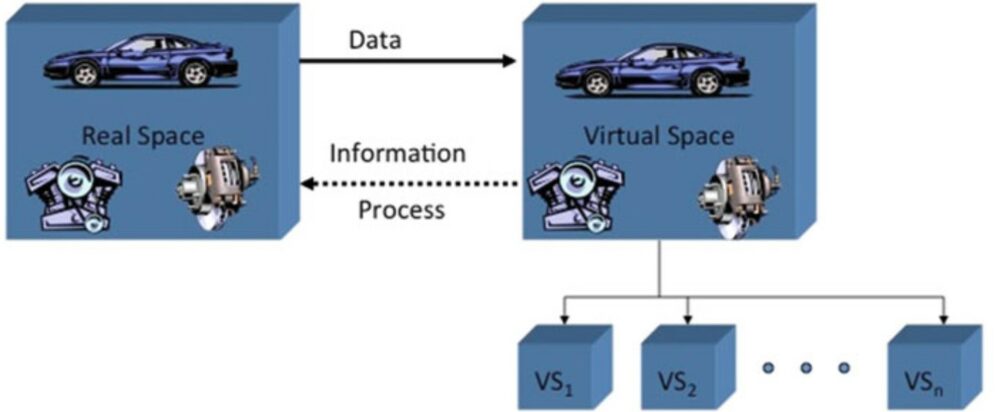

Digital twin składa się z trzech elementów: fizycznego przedmiotu w określonej przestrzeni, wirtualnego modelu i danych (które łączą dwa pierwsze byty). Cyfrowe modele w założeniu są lustrzanymi odbiciami tych rzeczywistych we wszystkich etapach życia produktu, również w trakcie jego eksploatacji. Co ważne, cyfrowy bliźniak to nie tylko geometryczny obiekt, ale przede wszystkim dokładne odwzorowanie cech i zachowań fizycznego przedmiotu albo procesu. Może stać się cyfrową kopią takich zasobów, jak personel, urządzenia, materiały i procesy, budynki, środowisko i produkty. W przypadku wytwórstwa cyfrowy bliźniak jest wirtualnym modelem konkretnego obiektu fizycznego (od produktu aż po cały zakład przemysłowy) lub procesu, którego stan aktualizuje się w określonych odstępach czasu w oparciu o dane zbierane za pomocą czujników. W idealnym scenariuszu cyfrowy bliźniak powinien mieć dostęp na bieżąco do wszystkich informacji o swoim fizycznym pierwowzorze.

Tradycyjne sposoby testowania nowych rozwiązań wiążą się z dużymi kosztami i są czasochłonne ze względu na konieczność wyprodukowania prototypów. Z tego powodu firmy coraz częściej przenoszą pracę projektantów do wirtualnej rzeczywistości, w której odwzorowuje się nie tylko poszczególne przedmioty i urządzenia, ale nawet całe fabryki. Wirtualne środowisko umożliwia zdecydowanie tańsze sprawdzanie skutków planowanych ulepszeń, czujniki umieszczone w urządzeniach i budynkach monitorują linie produkcyjne, sieci energetyczne i łańcuchy dostaw w czasie rzeczywistym, automatycznie reagując na awarie i inne nagłe zdarzenia.

Narodziny cyfrowego bliźniaka

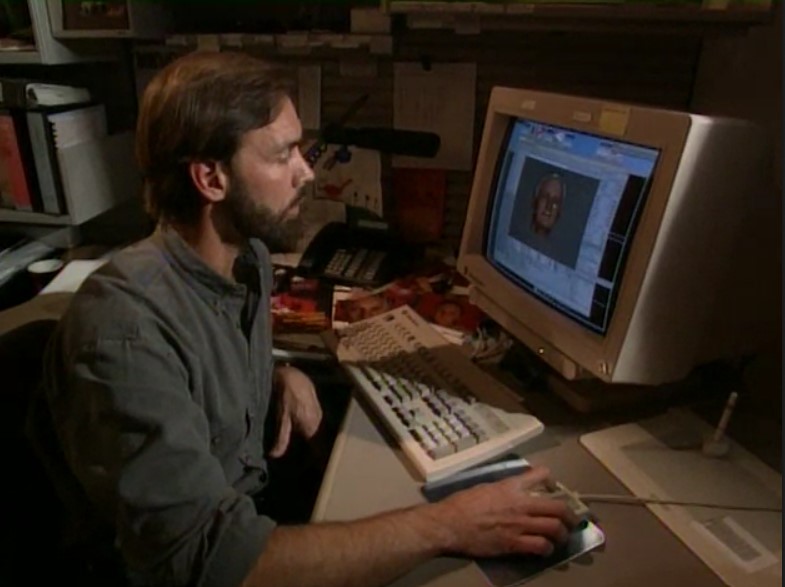

Sama koncepcja nie jest nowa, jej najgłośniejszym zastosowaniem w minionym wieku była misja Apollo 13, podczas której wybuchły zbiorniki z tlenem. Zespół naziemny, korzystając z tego, co było dostępne w statku kosmicznym, skonstruował adapter ułatwiający wymianę filtru dwutlenku węgla. Załoga misji skopiowała to rozwiązanie na pokładzie statku Apollo 13, dzięki czemu wróciła na Ziemię. Rozwój technologii w ostatnich dekadach pozwolił przenieść bliźniacze odwzorowania ze świata fizycznego do wirtualnego, przez co dziś inżynierowie NASA mogliby pomóc astronautom, korzystając z symulacji komputerowej. Termin digital twin po raz pierwszy został użyty w 1998 roku w amerykańskim programie popularnonaukowym Scientific American Frontiers w odniesieniu do cyfrowej kopii głosu i twarzy aktora Alana Aldy. Natomiast podbudowę teoretyczną idei cyfrowego bliźniaka w przemyśle zaprezentował w 2002 roku Michael Grieves podczas prezentacji na University of Michigan .

Od tamtego czasu pomysł na system, który w czasie rzeczywistym pokazywałby bieżący stan danego zespołu urządzeń, ewoluował m.in. dzięki takim technologiom, jak rozszerzona rzeczywistość, połączenia bezprzewodowe, chmura obliczeniowa, internet rzeczy i druk 3D. Dla przykładu, AR pozwala umieścić cyfrowy model np. w fabryce czy domu klienta jeszcze przed wyprodukowaniem chociażby prototypu urządzenia lub przedmiotu. Dziedzinie digital twin przydają się też sieci Wi-Fi, Z-Wave oraz 5G umożliwiające łączność fizycznych obiektów z ich kopiami (ten aspekt poruszaliśmy w listopadzie w artykule „Kto naprawdę czeka na 5G?”). Z kolei chmury obliczeniowe zapewniają dostęp do cyfrowego bliźniaka przez internet z każdego miejsca na świecie.

Łatwiejsze projektowanie nowych produktów

Wprowadzenie w życie idei DT umożliwia łatwiejsze pozyskiwanie i analizowanie danych. Niezależnie od tego, czy dana firma produkuje auta, smartfony czy maszyny przemysłowe, warto już na etapie projektowania uwzględnić możliwość pozyskiwania danych na temat konkretnego egzemplarza przy pomocy czujników. Duże, zmienne w czasie i różnorodne zbiory danych po przetworzeniu za pomocą algorytmów sztucznej inteligencji mogą przynieść wnioski na temat przyszłych ulepszeń i oczekiwanych przez użytkowników funkcji. Przed pojawieniem się cyfrowych bliźniąt projektanci musieli polegać na ankietach, opiniach użytkowników i osób zajmujących się dystrybucją, co nie zawsze jest miarodajne. Z kolei systemy digital twin zapewniają wiarygodne dane, a także umożliwiają odtworzenie zachowania urządzenia w konkretnych warunkach.

Inteligentne fabryki

Technologia digital twin jest kluczowa w procesie automatyzacji przedsiębiorstw, jej wdrożenie pozwala w łatwy sposób zarządzać nie tylko poszczególnymi maszynami, ale również całą fabryką. Odpowiednio zaprojektowany system powinien uwzględniać pomieszczenia i otoczenie, w jakim pracuje dany zespół urządzeń, który chcemy przenieść do wirtualnej rzeczywistości. Cyfrowa replika fabryki pozwala testować nowe rozwiązania, usprawniać istniejące procedury, procesy oraz służyć do szkolenia pracowników.

Warto tu przywołać przykład holendersko-brytyjskiego koncernu Unilever, producenta m.in. żywności i środków czystości, który w 2018 roku we współpracy z Microsoftem rozpoczął tworzenie cyfrowych bliźniąt swoich fabryk. Do końca 2020 firma planuje stworzyć wirtualne kopie około 180 spośród 300 zakładów. Utworzenie cyfrowego bliźniaka jednego oddziału zajmuje około miesiąca. Unilever chce zoptymalizować proces wytwarzania produktów – podczas pilotażowego projektu w jednej z brazylijskich fabryk udało się przy pomocy sztucznej inteligencji ograniczyć zużycie energii i zwiększyć produktywność, co przełożyło się na oszczędności rzędu 2,8 miliona dolarów (ponad 11 milionów złotych).

Innym przykładem zastosowania digital twin są systemy tworzone przez General Electric, amerykańską firmę specjalizującą się w produkcji i dystrybucji prądu, a także transporcie lotniczym i kolejowym. Cyfrowe bliźnięta General Electric umożliwiają nieustanne nadzorowanie eksploatacji poszczególnych urządzeń, np. silników samolotów, turbin gazowych i wiatrowych w elektrowniach. Sztuczna inteligencja dzięki uczeniu maszynowemu potrafi przewidzieć ryzyko awarii i związane z nim potencjalne koszty. W oparciu o symulacje system jest w stanie zaproponować działania naprawcze, dzięki czemu można optymalizować działanie danego zakładu. System GE jest dostępny w chmurze obliczeniowej m.in. Microsoft Azure i Amazon Web Services. Kontrolowane urządzenia można w każdej chwili podejrzeć przy użyciu gogli do mieszanej rzeczywistości (Microsoft Hololens).

DT w przemyśle kosmicznym i motoryzacyjnym

Symulacje komputerowe stosuje się także w produkcji satelitów. Firmy OneWeb oraz Airbus jeszcze w tym roku planują wysłanie w przestrzeń kosmiczną 900 satelitów telekomunikacyjnych. W tym celu wybudowano dwie fabryki: we francuskiej Tuluzie i w Merrit Island w USA. Aby sprostać ambitnemu terminarzowi, inżynierowie wykorzystują oprogramowanie WITNESS Horizon, amerykańskiej firmy Lannet. W ten sposób specjaliści mogą z jednej strony szybko przeprowadzać złożone testy, a z drugiej zarządzać produkcją satelitów. Z narzędzia symulacyjnego WITNESS Horizon korzysta też Ford, analizując i weryfikując produkcję w fabrykach.

Cyfrowy bliźniak i druk 3D

Digital twin stanowi również ważne uzupełnienie dla druku 3D. Do tej pory wykorzystywanie wytwarzania przyrostowego w takich sektorach, jak lotnictwo czy produkcja samochodów ograniczała konieczność przeprowadzania drogich i czasochłonnych testów wytrzymałości konstruowanych części. Teraz dzięki zastosowaniu uczenia maszynowego można zniwelować błędy podczas prototypowania z użyciem metalu. Cyfrowy bliźniak drukarki 3D na bieżąco kontroluje wszystkie parametry maszyny, aby wydruk spełniał normy i można go było zastosować w finalnym produkcie.

Tu na uwagę szczególnie zasługuje oprogramowanie Siemensa, o którym pisaliśmy w grudniu ubiegłego roku. Środowisko Simcenter pozwala na etapie projektowania uruchomić symulację, aby sprawdzić wydajność poszczególnych elementów, zanim powstanie gotowy element.

Miasta przyszłości

Technologia cyfrowego bliźniaka pozwala wychwytywać ze zbiorów danych najważniejsze informacje i odpowiednio wcześnie na nie reagować. Z tego powodu digital twin znajduje zastosowanie w zarządzaniu miastami. Francuska firma Dassault Systèmes opracowała narzędzie 3DEXPERIENCity, które umożliwia śledzenie w czasie rzeczywistym danych z miejskich kamer i czujników mierzących m.in. wilgotność oraz temperaturę powietrza. Władze Singapuru zainwestowały w to oprogramowanie 73 miliony dolarów, żeby lepiej zarządzać 6-milionową metropolią i reagować na zagrożenia, a także przeprowadzać symulacje takich zdarzeń, jak klęski żywiołowe i katastrofy w ruchu drogowym. Dodatkowo system daje możliwość śledzenia na bieżąco autonomicznych taksówek oraz wydajności paneli słonecznych umieszczonych na budynkach.

Każdy ma cyfrowego bliźniaka

Analitycy firmy badawczej Meticulous Research prognozują, że do 2025 roku wartość rynku digital twin przekroczy 30 miliardów dolarów. Największego zapotrzebowania na tę technologię można oczekiwać szczególnie w krajach azjatyckich, takich jak Chiny czy Indie. Warto podkreślić, że idea cyfrowego bliźniaka nie ogranicza się tylko do samego urządzenia, produktu, fabryki czy miasta.

Do pełnego równania brakuje jeszcze użytkowników, którzy mają własne cyfrowe odbicia – i może być ich wiele, ponieważ korzystają z różnych urządzeń, aplikacji i serwisów, tworząc w ten sposób awatary. Projektując cały system, trzeba uwzględniać interakcje pomiędzy użytkownikiem końcowym (człowiekiem lub maszyną) a produktem zbierającym dane. Zatem model digital twin będzie kompletny dopiero wtedy, kiedy zawrzemy w nim również informacje o korzystających z produktów, dane powinny natomiast od razu służyć rozwojowym zmianom wprowadzanym w opracowywanych obiektach i rozwiązaniach.