Siemens przejął firmę MultiMechanics, która pisze oprogramowanie służące do tzw. analizy elementów skończonych (FEA – Finite Element Analysis). Narzędzie, dzięki technologii TRUE Multiscale, potrafi określić reakcję materiałów i produktów na ciepło, drgania mechaniczne, kontakt z cieczą, a także inne oddziaływania. Zatem już na etapie projektowania wiadomo, co stanie się z rzeczą, kiedy ktoś zacznie jej używać. Metoda dzieli dany wyrób na skończoną liczbę geometrycznych składników, np. kostek, nazywanych właśnie elementami skończonymi. Zachowanie każdej cząstki algorytmy przewidują osobno, a następnie komputer sumuje pojedyncze reakcje i dostarcza informacje o całym obiekcie.

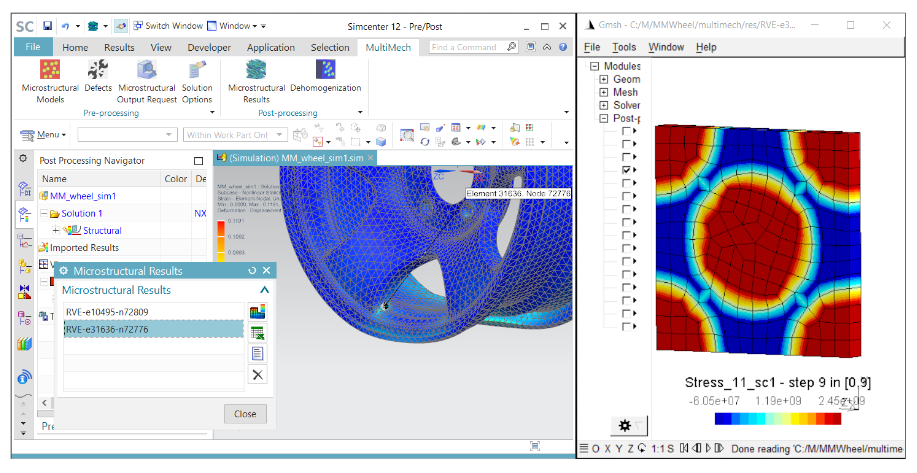

Niemiecki koncern chce połączyć platformę MultiMechanics z Siemens Digital Industries Software, czyli oprogramowaniem przeznaczonym do tworzenia bliźniaczych modeli cyfrowych (digital twin). Nowa technologia trafi do środowiska Simcenter, które skupia m.in. symulację systemów, komputerowe wspomaganie prac inżynierskich i testy. Głównym zadaniem Simcenter jest szacowanie wydajności produktów w czasie ich cyklu życia. Integracja z TRUE Multiscale pozwoli natomiast szybko wykrywać uszkodzenia pojawiające się na poziomie mikrostruktur materiałów.

Połączenie systemów może zminimalizować zniekształcenia produktów w trakcie ich używania oraz skrócić czas niezbędny do projektowania i certyfikacji. Analizę elementów skończonych da się zastosować wobec polimerów, metali, kompozytów i wyrobów ceramicznych. Jeśli chodzi o technologie produkcyjne, metoda sprawdzi się przy formowaniu wtryskowym i trójwymiarowym drukowaniu, bo wtedy cyfrowe bliźniaki w czasie rzeczywistym wskażą niedociągnięcia użytych materiałów.