Łącznie 25 lat pracuję w przemyśle, logistyce, dystrybucji i produkcji. Mam za sobą ciekawe wyzwania i pracę z robotami w firmie Amazon przez ostatnie 5 lat. Szczególnie miło wspominam uruchomienie centrum robotów w Londynie, muszę przyznać, że to było bardzo ciekawe 18 miesięcy. Dzięki nim będę mógł przekazać moje spostrzeżenia przy okazji prezentacji o magazynie wysokiego składowania. Chciałbym też pokazać 2 krótkie filmy (red. – można je znaleźć w tekście poniżej). Pierwszy z nich opowie o samym magazynie z perspektywy użytkownika i firm, które uczestniczyły w projekcie inwestycyjnym. Później chciałbym pokazać nagranie mówiące o wyzwaniach, jakie spotkały miasto, kiedy komponenty potrzebne do zbudowania magazynu musiały przejechać ulicami.

O Amice

Mam nadzieję, że marka Amica nie jest państwu zupełnie obca – firma istnieje we Wronkach już ponad 60 lat i w tym czasie starała się znaleźć swoje miejsce na globalnym rynku producentów AGD. Obecnie sprzedajemy wyroby w ponad 60 krajach, koncentrując się – zgodnie z naszą koncepcją – na markach znanych lokalnie. Dlatego w Polsce jest Amica, ale już na rynkach skandynawskich GRAM, w Rosji – Hansa, a w Wielkiej Brytanie – CDA. Kilka tygodni temu podpisaliśmy umowę z właścicielami FAGOR w Hiszpanii i chcemy podjąć się „rewitalizacji” tej marki, bo ma bardzo duży potencjał. Jeśli chodzi o rodzaj produktów, wytwarzamy zarówno duże (lodówki, pralki i zmywarki), jak i małe AGD (żelazka, odkurzacze, blendery i inne podobne towary).

Trudności związane z magazynem wysokiego składowania

Nasz magazyn wysokiego składowania jest w pewnością najwyższym budynkiem we Wronkach i przynajmniej na chwilę, w której sprawdzaliśmy, najwyższym magazynem w Polsce. Zanim dojdziemy do tego, jak budynek wygląda i pracuje, chciałem opowiedzieć o kilku wyzwaniach, bo trudno jest robić coś, czego nikt przed nami tak naprawdę się nie podjął. Zazwyczaj, jeśli szukamy jakiegoś rozwiązania i znajdujemy tzw. best practices, idziemy do producenta i mówimy: “Słuchajcie, chcemy mieć to samo, co zrobiliście już w innym miejscu”. W naszym przypadku nie dało się, bo w branży nikt nie dysponował rozwiązaniem, które działałoby w taki sposób. Ale wiedzieliśmy, że inne przemysły, m.in. farmaceutyczny, wykorzystują układnice (red. – urządzenia dźwigowe) w swoich magazynach. Mimo to, standardowy proces inwestycyjny był niezwykle trudny, bo musieliśmy się wszystkiego uczyć razem z oferentami. Przy braku doświadczeń w branży AGD, wybór dostawcy również nie był łatwy i wymagał wielu prób i błędów.

Wybór oprogramowania

Druga rzecz wyszła już w trakcie realizacji, jeszcze przed uruchomieniem magazynu. Chodziło o odpowiedź na pytanie, czy system zarządzający pracą budynku ma być opracowany przez firmę dostarczającą układnice, czy powinien być częścią systemu wcześniej stosowanego w przedsiębiorstwie (Amica używa oprogramowania SAP). Podczas różnych dyskusji porównywaliśmy korzyści i zagrożenia obu metod i w końcu wspólnie podjęliśmy decyzję, że większe kompetencje do zarządzania magazynem będzie miał jego producent, a nie autorzy oprogramowania. Postanowiliśmy używać systemu Magic i do tej pory ani razu nie żałowaliśmy tej decyzji. Nie potrafię odpowiedzieć na pytanie, czy nie bylibyśmy zadowoleni, używając rozwiązania SAP. W każdym razie, jeśli też zdecydujecie się na wybór software’u niezależnego od istniejących systemów informatycznych, natkniecie się gigantyczny problem, czyli konieczność budowy interfejsu. To nie jest łatwy proces, bo wymaga wielu iteracji, prób i testów. Trzeba być przygotowanym, że na początku nie wszystko będzie działać.

Uruchomienie magazynu

12-miesięczny cykl inwestycyjny (od początku do zakończenia budowy) olbrzymich obiektów w naszych warunkach atmosferycznych i położeniu geograficznym, rozpoczęty zimą, sprawia, że kończymy budowę dokładnie w momencie szczytu sprzedaży, który w branży AGD przypada na 4 kwartał. W związku z tym pojawia się pytanie, co zrobić: otwierać czy zaczekać? Myślę, że każda firma powinna samodzielnie poszukać odpowiedzi i jjestem pewny, że wnioski będą różne, a jednocześnie prawidłowe.

W magazynie we Wronkach możemy składować prawie 300 tys. produktów. One nie powstają w ciągu jednego dnia. Jeśli przyjmiemy, że dziennie produkujemy 10 tysięcy sztuk wyrobów, to trzeba miesiąca wytwarzania, żeby zapełnić magazyn. Z drugiej strony, jeśli przed uruchomieniem magazynu te produkty składujemy gdzieś na zewnątrz (w innym magazynie), trudno jest dostarczać do klienta towary z dwóch składów. W konsekwencji pojawia się zupełnie niezależny projekt związany z relokacją obecnych zasobów i pytanie, czy chcemy zrobić to naraz i dopiero od pewnego momentu sprzedawać z nowego magazynu, czy przez jakiś czas dostarczać wyroby z dwóch miejsc. Istnieje też trzecia opcja – do zakończenia procesu używamy starego magazynu, potem uruchamiamy nowy i dopiero wówczas zamykamy poprzedni, przesuwając ostatnie partie do nowego składu.

Kto powinien znaleźć się w zespole projektowym?

Wreszcie pojawia się kluczowa kwestia, czyli sposób budowania zespołu projektowego. To może być zespół niezależny, działający tylko w ramach jednego projektu bądź też zespół składający się z ludzi, którzy na co dzień wykonują inne obowiązki i oprócz tego poświęcają swój czas na samodzielny projekt. Przepraszam, ale nie udzielę konkretnej odpowiedzi – moim celem jest raczej to, żeby pokazać wyzwania, które stoją przed każdą firmą planującą zadanie inwestycyjne. To nie jest nauka matematyki, że dwa plus dwa równa się cztery (choć pewnie są różne teorie, czy to rzeczywiście jest cztery, czy też trochę więcej lub mniej). Nie istnieje prawidłowa odpowiedź, bo te są różne zależnie od sytuacji panującej w danym przedsiębiorstwie.

Możliwości magazynu wysokiego składowania

Magazyn Amiki ma wysokość 47 metrów i pojemność 26 tys. miejsc paletowych. Jedna z ciekawszych zmian, które dokonały się w Amice w porównaniu z innymi producentami AGD, dotyczyła ułożenia towarów. Zazwyczaj wyroby są składowane w blokach, a wózki, przystosowane, żeby pobierać produkty, mają specjalne chwytaki, które (zależnie od wykorzystywanego systemu) pozwalają chwycić 4, 8 lub inną liczbę rzeczy naraz. Niestety w układnicach nie da się tego zrobić, bo nie ma chwytaków, są tylko palety. Wobec tego musieliśmy opracować, jakie produkty, w jakiej liczbie i na jakich paletach chcemy składować. Podpowiadam, że nie ma jednego wymiaru palety – są różne, o odmiennej pojemności. Przepustowość magazynu Amiki umożliwia wydanie ponad 180 palet w ciągu godziny i przyjęcie ok. 120. Jeśli pomnożymy to przez liczbę produktów, które możemy układać na paletach, jest to kilka tysięcy sztuk na godzinę. Do teraz (a składu używamy już około 2 lat) nie zdarzył się moment, w którym magazyn nie potrafiłby wysłać produktów do strefy kompletacji albo przyjąć ze strony produkcji. Raczej mamy kłopot z zarządzaniem strefą kompletacji – bo magazyn ma lepszą efektywność od nas.

Dlaczego tak wysoki magazyn?

My tego magazynu nie wymyśliliśmy po to, żeby mieć automatyczny skład. Jeśli byliście państwo kiedyś we Wronkach, najprawdopodobniej wiecie, że na stosunkowo niewielkim obszarze swoje zakłady mają dwaj najwięksi producenci AGD w Polsce, czyli Samsung i Amica – i po prostu nie ma miejsca. Na domiar złego budynki Amiki Wronki znajdują się pomiędzy więzieniem i Samsungiem. Wobec tego, o ile koreański producent jeszcze mógłby rozwijać się od strony miasta, to Amica nie ma szans na pozyskanie dodatkowej powierzchni. Mimo wszystko chcieliśmy jednak mieć magazyn, więc na samym początku zadaliśmy sobie pytanie, co trzeba zrobić, żeby na niewielkim obszarze mieć dużo produktów. Padła odpowiedź oczywista – musimy układać je w pionie. Nasz wcześniejszy system pozwalał zblokować 12 kuchni lub 6 lodówek jedna na drugiej, a dodanie kolejnych stwarzało ryzyko pracy dla operatorów, co było niedopuszczalne. Nie chcieliśmy się na to zdecydować, dlatego powstał pomysł magazynu wysokiego składowania.

Dzięki wybudowaniu go, zwiększyliśmy powierzchnię składowania ponad 7-krotnie i obsługujemy ok. 60 transportów w ciągu dnia. Chodzi o transporty pełnosamochodowe (ok. 1600 produktów). Co ważne, pracą magazynu w danym czasie zarządza jedna osoba, czyli w naszym przypadku, ponieważ pracujemy na trzy zmiany, mamy trzech pracowników obsługujących magazyn w ciągu jednego dnia.

Maszyny nie zastąpią ludzi, ale…

W magazynach najchętniej pozbylibyśmy się osób, które chodzą, albo wózków, które jeżdżą. Tak naprawdę, jeśli mamy wózek pobierający produkty z palet, to w zależności od rozmiaru maszyny, konieczny jest odpowiednio szeroki korytarz. A to jest powierzchnia niewykorzystana, która jest kosztowna, jeśli chodzi o inwestycję – i tak naprawdę czysta strata. Podobnie jest z ludźmi, którzy prowadzą wózki lub chodzą pieszo i kompletują towary ręcznie. W Amice korzyść polega na tym, że my tę nieefektywną, ale konieczną pracę zastępujemy maszynami, a ludzie robią to, co jest bardziej potrzebne, czyli np. kompletują lub produkują. Myślę, że większość firm, które w dzisiejszych czasach wprowadzają automatyzację, nie zwalnia pracowników, ale przesuwa ich do bardziej odpowiedzialnych zadań wymagających nierzadko więcej kompetencji, a także szkoleń.

Przyszłość – czyli dowóz bezpośrednio do konsumenta

W Amice chcemy prawidłowo wykorzystać strefę kompletacji, bo dostrzegamy zmiany na rynku, które aktualnie są pojedyncze, ale wyobrażam sobie, że za parę lat będą powszechne. Chodzi o to, że dziś większość dostaw prowadzimy pomiędzy naszym magazynem i magazynami klientów. To są dostawy pełnopojazdowe, więc stosunkowo łatwo i szybko możemy napełnić pojazd i wysłać go do klienta. Jednak coraz częściej zauważamy, że w wyścigu o skrócenie łańcucha dostaw klienci biznesowi chcą dostarczać produkty bezpośrednio od producenta do klienta końcowego, z pominięciem własnego magazynu. To oznacza, że jeśli teraz mamy 80 kuchni w samochodzie jadącym w jedno miejsce, to w przyszłości nasi partnerzy chcieliby, żebyśmy wysłali te towary do 80 różnych odbiorców w 80 różnych lokalizacjach. W takiej sytuacji, zamiast jednego samochodu, będziemy mieć kilka. Nie chcę powiedzieć, że 80, bo pewnie można pogrupować, ale i tak nie byłoby to już proste i przyjemne. Historia jednak uczy, że decydujące jest nie, co my chcemy, a to, co chce rynek. Obecnie myślimy, żeby przygotować się na to wyzwanie i na oczekiwanie naszych klientów, dostarczając wyroby pojedynczo i bezpośrednio do konsumentów.

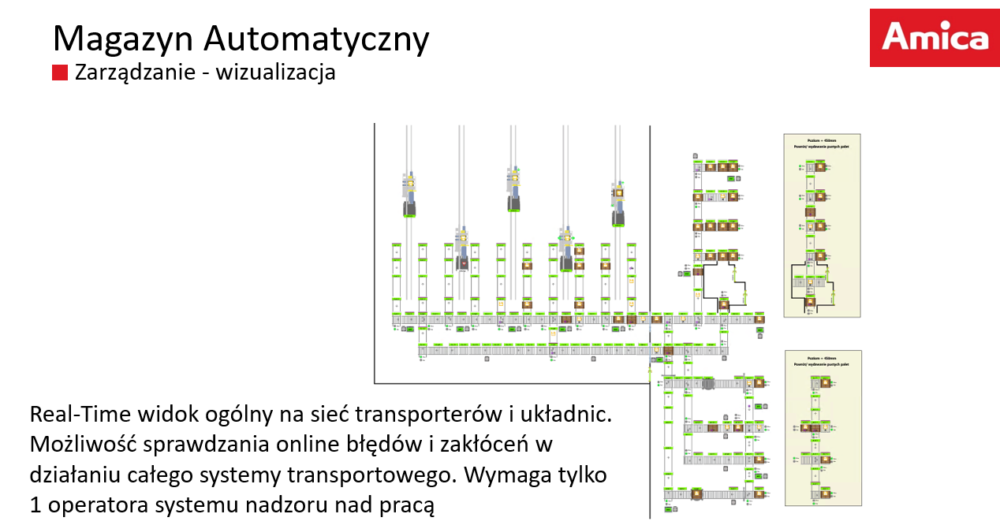

Ciekawe jest rozwiązanie wizualizacyjne pracy magazynu, które wykorzystują osoby zarządzające składem. To prosty system świateł, który odpowiada na pytanie, czy wszystko działa prawidłowo, czy też pojawiły się wątpliwości co do pracy danej układnicy. Jeśli system daje znać o błędzie, wysyłamy osoby, które sprawdzają komunikację. Gdy informacje są przesyłane poprawnie i nie ma kłopotów z aplikacją, przystępujemy do trudniejszego zadania, czyli części mechanicznej. Problem z nią jest o tyle duży, że w budynku nie ma korytarzy, a jedynie wąskie przejścia dla układnic. To olbrzymie wyzwanie dla kogoś, kto musi wejść na 47 metr i coś sprawdzić. Dlatego mamy specjalne procedury i wyposażenie, dzięki którym możemy sobie radzić w podobnych przypadkach.

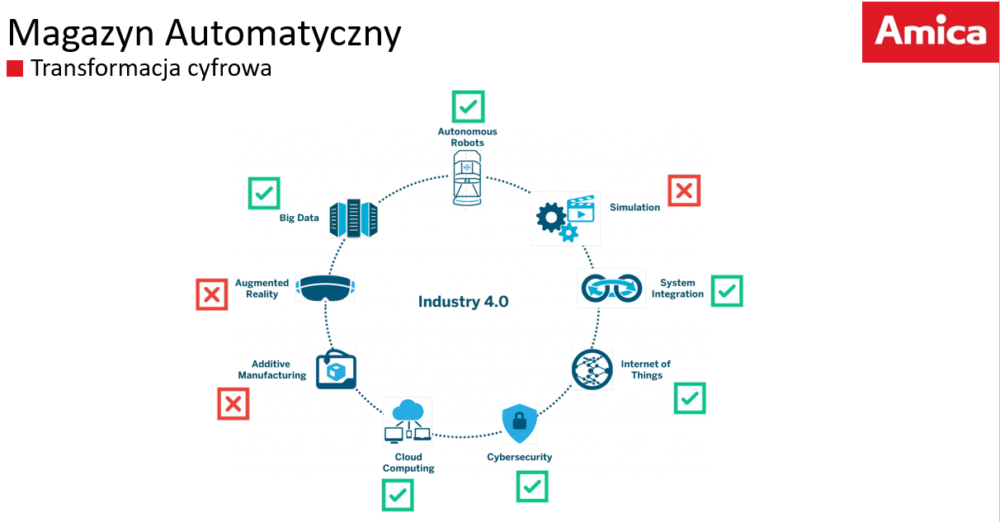

Magazyn Amiki a Przemysł 4.0

Mówiłem o Przemyśle 4.0, możemy mówić też o logistyce 4.0. Jednak w tym konkretnym przypadku, jakim jest magazyn wysokiego składowania, nie wykorzystujemy wszystkich technologii P4.0. Mam na myśli np. rozszerzoną rzeczywistość, która tutaj absolutnie nie ma zastosowania. Nie mamy też symulacji, jak działa magazyn na co dzień, choć oczywiście przed rozpoczęciem prac korzystaliśmy z nich. Natomiast mamy coś, co jest niezwykle istotne, czyli cyberbezpieczeństwo. Dziś zagrożeniem są ataki skoordynowane i przygotowywane przez kilka miesięcy, które nierzadko paraliżują działanie firmy. Co jakiś czas możemy przeczytać o takich sytuacjach – niedawno firma Maersk stanęła przed dylematem, czy zapłacić okup, czy przestać funkcjonować, bo jej systemy zostały tak spenetrowane, że nie było szans na wyjście z tej sytuacji bez kłopotu. Zachęcam do tego, żeby rzeczywiście pamiętać o ochronie systemów, szczególnie przy korzystaniu z oprogramowania w chmurze.

Zalety nowoczesnego składu

Podsumowując, niewątpliwie silną stroną magazynu automatycznego Amiki jest niewielka powierzchnia w porównaniu z tym, ile wyrobów możemy składować. Dzięki automatyzacji mamy kilkaset razy mniej błędów niż wtedy, kiedy w składzie pracowali operatorzy. To również bardzo istotne, bo jeśli mówimy, że jesteśmy w stanie wysłać daną rzecz, rzeczywiście mamy ją w magazynie i dokładnie wiemy, gdzie się znajduje. Algorytm pilnuje także FIFO (ang. – First In, First Out), więc rotacja produktów jest pod absolutną kontrolą. To bardzo ważne nie tylko w branży AGD, ale również w przypadku towarów z określoną przydatnością do spożycia.

Poniżej zapis wideo wystąpienia przedstawiciela Amiki.

Case study zostało przedstawione podczas konferencji Instrumenty Przemysłu 4.0 zorganizowanej w ramach targów Warsaw Industry Week w Nadarzynie.