Rafał Wdowikowski: W firmie Kramp wykorzystaliśmy systemy oparte na protokole DALI. Jednostką centralną są rutery sieciowe zarządzające całą infrastrukturą, w alejkach magazynowych zastosowaliśmy czujniki obecności oraz sensory natężenia stałego oświetlenia – dzięki temu udało nam się zaoszczędzić więcej energii. W całym obiekcie rozmieściliśmy panele z przyciskami, da się nimi sterować manualnie, ale całość jest wpięta do systemu – Web Servera. W ten sposób infrastrukturę oświetleniową można kontrolować z jednego miejsca. Web Server to urządzenie służące do monitorowania zużycia energii oraz zarządzania zdalnego za pomocą komputera lub dowolnego urządzenia mobilnego. To znaczy, że kierownik obiektu z każdego miejsca może sprawdzić status systemu, włączać poszczególne sekcje lub ustawiać scenariusze oświetleniowe.

DALI

DALI [ang. Digital Addressable Lighting Interface – red.] jest światowym standardem komunikacji w systemach sterowania oświetleniem, obecnie standardem automatyki budynkowej. Początki DALI sięgają lat 90., bo już wtedy trwały nad prace nad tym interfejsem, ale sam system po raz pierwszy pokazano w 2000 roku na targach Light+Building we Frankfurcie. DALI to otwarty protokół, komunikacja przebiega dwużyłowym przewodem o zalecanym przekroju 1,5 mm² dla odległości 300 metrów od tzw. mastera [urządzenia nadrzędnego – red.] do najdalszego punktu. System jest elastyczny i łatwy w obsłudze, da się dzięki niemu indywidualnie sterować każdym z 64 urządzeń podłączonych do magistrali.

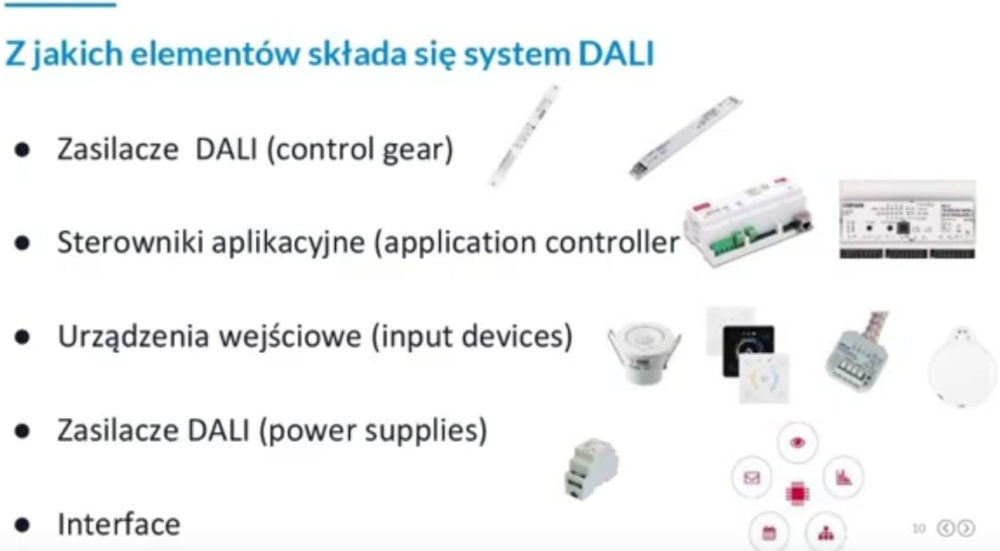

Elementy Digital Addressable Lighting Interface

Na system stosujący protokół DALI składają się podstawowe urządzenia, takie jak zasilacze czy balasty zamontowane w oprawach oświetleniowych, które umożliwiają płynną regulację strumienia świetlnego, czyli tzw. urządzenia control gear. Kolejne to kontrolery, które zarządzają całym oświetleniem, programuje się na nich wszystkie ustawienia. Składowymi systemu są także urządzenia wejściowe – to między innymi czujniki ruchu, obecności i natężenia światła oraz panele sterujące. W systemach ze sterownikami PLC są osobne zasilacze DALI, czyli power supplies, bo choć na rynku mamy kontrolery zasilające magistralę bezpośrednio to w przypadku sterowników PLC każde urządzenie typu master wymaga indywidualnego zasilacza. Całość można uzupełnić o inne urządzenia/interfejsy, które dają dostęp do całej infrastruktury oświetleniowej i dają takie funkcjonalności, jak wizualizacje, monitoring energii czy powiadomienia o awariach poprzez pocztę elektroniczną. Dzięki nim możliwa jest integracja z systemami BMS, na przykład przez powszechnie dziś stosowany protokół BACnet. Interfejsy udostępniają harmonogram oświetlenia oraz programowanie tzw. scen świetlnych przypisanych określonym porom – wyjaśniał Rafał Wdowikowski.

Realizacja w firmie Kramp

Współpraca Luxon LED z przedsiębiorstwem Kramp trwała od 2015 do 2018 roku, objęła modernizację istniejącego oświetlenia, a także przygotowanie instalacji w nowych magazynach oraz na zewnątrz budynków. Z perspektywy odbiorcy kluczowe było jednoczesne zmniejszenie zużycia prądu i utrzymanie ponadprzeciętnego natężenia światła. Zdalnie sterowany system na bieżąco raportuje o awariach i usterkach.

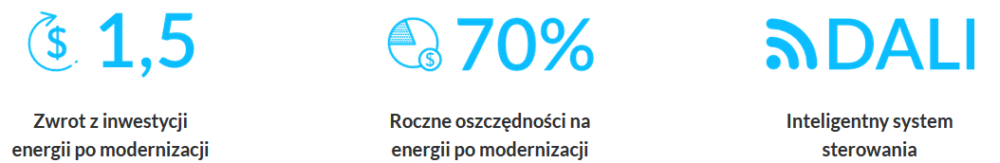

Kontrolery ułatwiły podział hali obejmującej magazyn wysokiego składowania, antresolę, pomieszczenia serwisu oraz obszar przygotowywania zamówień. W poszczególnych strefach zastosowano różne oprawy, a w alejkach magazynowych czujniki wykrywania obecności. W ten sposób oprawy zazwyczaj wykorzystują 10% mocy, a niezbędny poziom natężenia, czyli 200 luxów, osiągają, dopiero kiedy ktoś przechodzi – i po chwili wracają do wyjściowego poziomu. Jeśli chodzi o efekty, przeprowadzenie modernizacji oświetlenia zmniejszyło zużycie energii o 70%, cała inwestycja zwróciła się w 1,5 roku. Jak precyzował Maciej Szott, dotyczy to zarówno kosztów systemu sterowania, jak i oświetlenia LED-owego.

Koszty systemu oświetleniowego

Jeden z uczestników spotkania, podczas którego przedstawiciele Luxon LED omawiali wdrożenie, zapytał o koszty wymiany oświetlenia w przeliczeniu na jeden punkt świetlny. Maciej Szott zaznaczył, że odpowiedź będzie zależała od miejsca montażu: Jeśli mówimy o budżecie, musimy wziąć pod uwagę stanowisko pracy, na przykład montażowe lub kontroli jakości – możemy powiedzieć, że jedna oprawa z podstawowym systemem sterowania kosztuje 300 złotych. Kwota może być niższa lub wyższa zależnie od mocy i systemu montażu, który wybierzemy. Trzeba uwzględnić też wysokość – jeśli instalujemy na wysokości 20 metrów, gdzie oprawa to nie 50 czy 60, ale 200 watów z dodatkowo dobranymi soczewkami, systemem sterowania, wówczas cena jednej sztuki wyniesie 1500-2000 złotych. Jeszcze wyższe mogą być koszty opraw odpornych na wilgoć, ulatniające się opary lub zmienne ciśnienie. Wartość systemu sterowania w ramach budżetu inwestycji nie powinna przekroczyć 20%.

Rafał Wdowikowski przyznał, że sterowanie przekraczające jedną trzecią kosztów opraw może nie być już opłacalne, bo nakład nie zwróci się zbyt szybko. Zasugerował też, aby w razie dysponowania na początku modernizacji niższą kwotą uwzględnić późniejsze uzupełnienie oświetlenia o system sterowania.

Najważniejsze punkty realizacji

Jak uzupełniał Tomasz Prałat, ekspert zajmujący się montażem systemów oświetleniowych, z punktu widzenia wykonawcy najważniejsze są dwa elementy – przygotowanie i realizacja projektu: Każdy wykonawca chce, żeby projekt był idealny, ale to jest możliwe jedynie w przypadku nowych obiektów, niemniej w przypadku modernizacji możemy zbliżyć się do ideału. Klucz to jak najdokładniejszy audyt, w którym weźmie udział właściciel obiektu, ponieważ to on najlepiej wie, jakie są potrzeby firmy. Poświęcenie tych kilku-kilkunastu godzin daje szansę przygotowania oświetlenia, które spełni potrzeby użytkowników. Nie chodzi o to, by wymieniać lampy 1 do 1, dlatego podczas audytu istotne są rozmowy z kierownikami poszczególnych obszarów i pracownikami konkretnych stanowisk, którzy powiedzą, czego oczekują pod względem komfortu pracy. Jeśli chodzi o wyzwania dotyczące samej realizacji, dla nas jako wykonawcy największym jest praca na „żywym” obiekcie. Często firmy nie mają możliwości zrobienia przestoju, wiele zakładów pracuje w systemie trzyzmianowym, co wydłuża czas modernizacji. Z kolei kiedy my wjeżdżamy do fabryki z podnośnikami, pracujemy na wysokości i czasowo wyłączamy linie światła, utrudniamy pracę zakładu. Dlatego potrzeba obustronnej elastyczności – zaznaczał Tomasz Prałat.

Kramp

Przedsiębiorstwo zajmujące się dostawą części i artykułów dla rolnictwa w 1951 roku założył w Holandii Johan Kramp. Firma działa obecnie w 24 krajach Europy, siedziba jej polskiego oddziału jest w gminie Modła Królewska położonej nieopodal Konina w Wielkopolsce.

Wirtualną konferencję, z której pochodzi powyższe case study, relacjonowaliśmy w Platformie Przemysłu Przyszłości w lipcu ubiegłego roku. Inne szczegółowe opisy wdrożeń można znaleźć w naszym dziale Case studies.