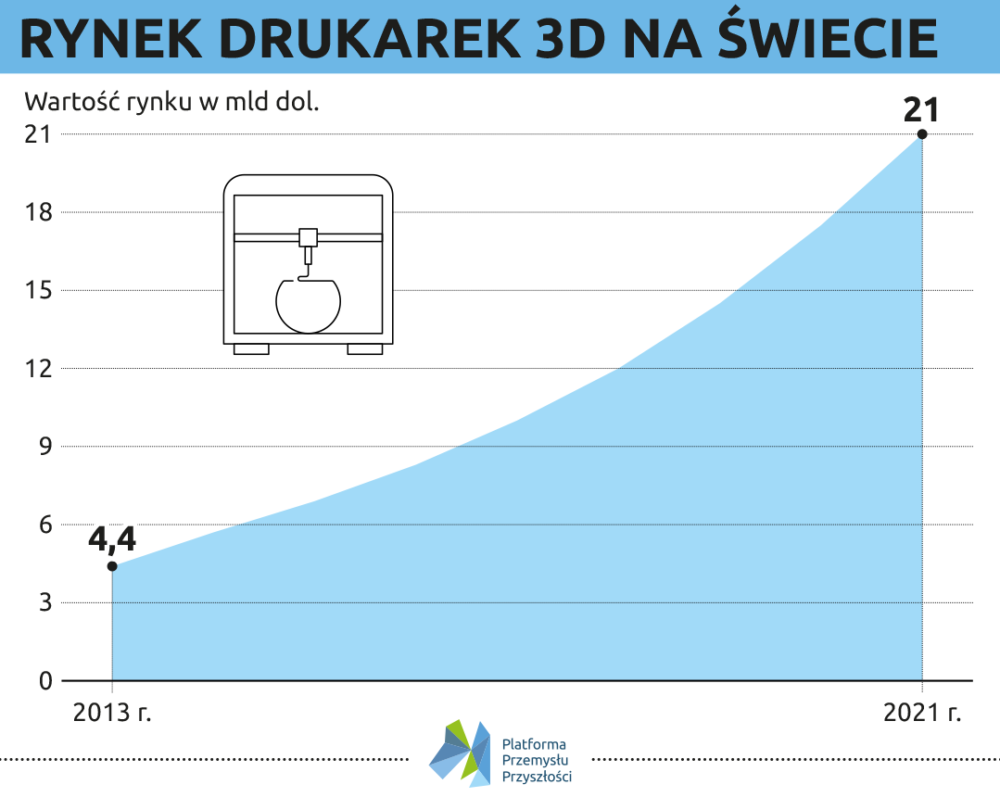

Druk 3D należy do nowych technologii, które w ostatnich latach budzą ogromne zainteresowanie ze względu na swój praktyczny, biznesowy potencjał. Powstaje coraz więcej rozwiązań usprawniających nie tylko szybkie i stosunkowo tanie tworzenie prototypów, ale także produkcję gotowych części, a nawet drukowanie elementów konstrukcyjnych budynków. Pomysł wytwarzania przyrostowego zrodził się po sukcesie, jaki w drugiej połowie ubiegłego wieku odniosły elektryczne drukarki 2D, które udoskonaliły znaną od XV wieku technologię opracowaną przez Jana Gutenberga.

Pierwsza drukarkę elektryczną o nazwie EP-101 (skrót od Electronic Printer) złożyła w 1968 roku japońska firma Suwa Seikosha. Obecna nazwa przedsiębiorstwa – Seiko Epson – oznacza dosłownie Seiko, syn drukarki elektrycznej. Od tamtego czasu dwuwymiarowy druk stosowany jest powszechnie w większości firm i w domach. Na rynku mamy wiele urządzeń wykorzystujących różne technologie druku 2D, z których największą popularnością cieszą się drukarki laserowe, atramentowe i igłowe. Równolegle, choć nieco wolniej od elektrycznych drukarek biurowych, rozwijał się druk 3D. I choć pierwsze badania nad wytwarzaniem przyrostowym były prowadzone już w latach 60 XX wieku, dopiero od 1984 roku możemy mówić o komercyjnym zastosowaniu tej technologii, kiedy to założyciel firmy 3D Systems, Chuck Hull, opatentował stereolitografię.

Druk 2.5D – wypukłe wydruki

To pośrednia technologia pomiędzy drukiem dwuwymiarowym a trójwymiarowym – 2.5D pozwala tworzyć nadruki o wyczuwalnej w dotyku teksturze. Rozwiązanie zostało opracowane w 2013 roku przez holenderską firmę Océ należącą obecnie do Canona. Technika japońskiego producenta opiera się na zastosowaniu dodatkowych warstw tuszu, dzięki czemu nadruki stają się lekko wypukłe, co szczególnie ważne w przypadku zastosowań pod kątem osób niewidomych, które są w stanie rozpoznawać tego typu powierzchnie.

Podobne rozwiązanie z zakresu druku 2.5D przedstawiła inna japońska firma – Casio. Producent z Kraju Kwitnącej Wiśni w 2017 roku wprowadził do sprzedaży urządzenie Mofrel, czyli drukarkę 2.5D wykorzystującą specjalny papier, który może imitować skórę i tkaniny. Po zadrukowaniu, pod wpływem ciepła część papieru rozszerza się, tworząc wyczuwalną pod palcami fakturę. Przedsiębiorstwo Cefla Finishing opracowało system myTexture umożliwiający tworzenie realistycznych nadruków również przypominających konkretny materiał. Druk 2.5D w przemyśle jest stosowany w produkcji mebli, podłóg czy etui na telefony.

4D i 5D, czyli nowe podejście do druku 3D

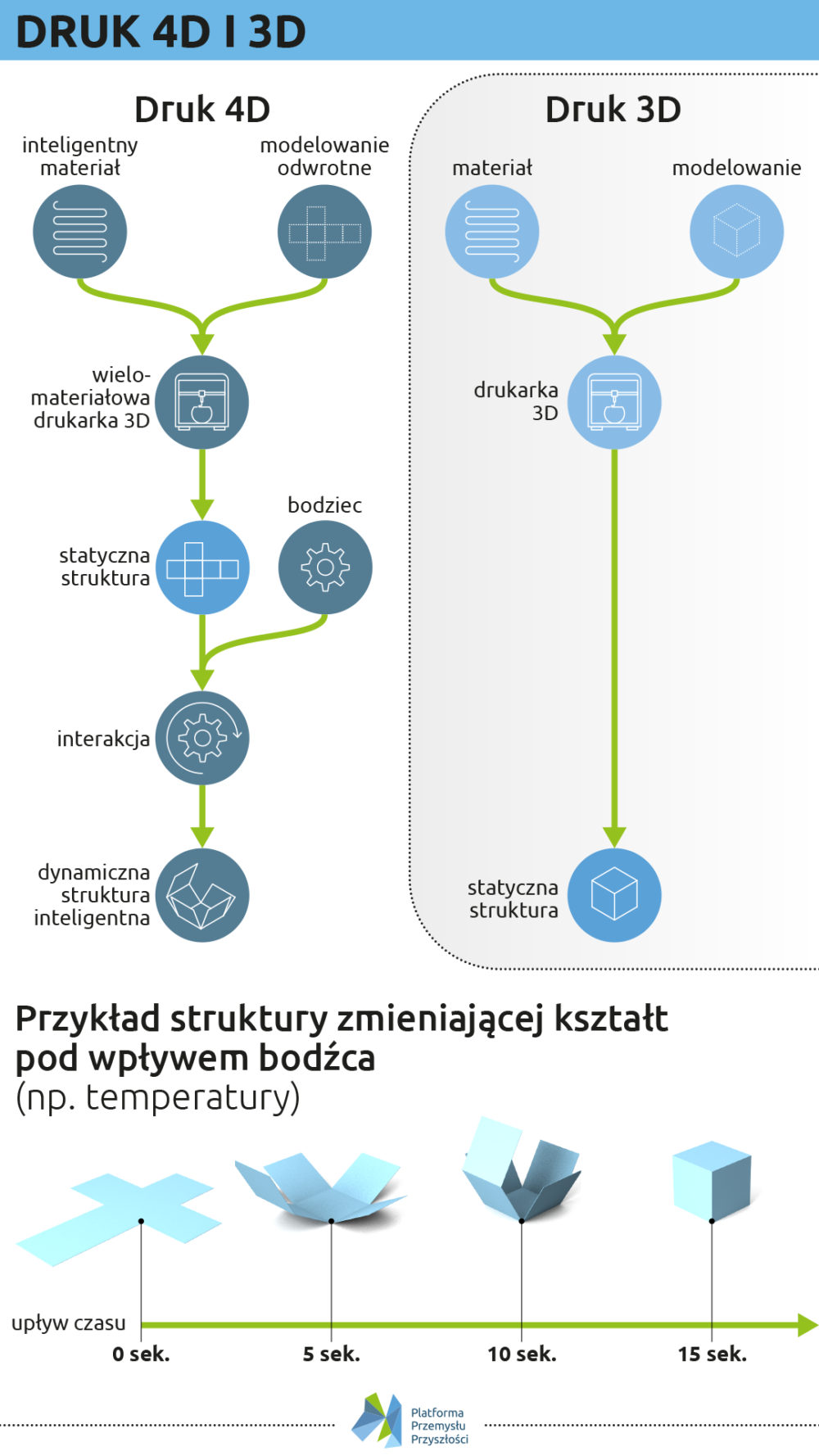

Idea druku 4D w porównaniu do 3D wprowadza dodatkowy wymiar – czas. Po raz pierwszy pojęcie pojawiło się w 2013 roku na wykładzie z cyklu TED. Druk 4D szybko stał się osobną gałęzią wytwarzania addytywnego i wzbudził szerokie zainteresowanie w przemyśle oraz środowisku akademickim.

Druk 4D, jak wskazuje nazwa, oznacza wytwarzanie w 4 wymiarach. Wydruki mogą zmieniać się pod wpływem światła, ciepła, ciśnienia i innych czynników, jak np. wilgoci albo obecności w pobliżu konkretnego związku chemicznego. Aby wywołać taki efekt, można wykorzystać właściwości materiałów i ich geometrię, powodując zmianę kształtu wydrukowanego przedmiotu. Technologia pozwala tworzyć np. tzw. miękkie roboty, których zachowanie da się w pewnym stopniu zaprogramować. W przyszłości takie urządzenia znajdą szerokie zastosowanie m.in. w medycynie, dostarczając leki w precyzyjnie określone miejsca w organiźmie. Możemy spodziewać się wykorzystywania druku 4D także w przemyśle odzieżowym – ubrania i buty produkowane w tej technologii dostosują się do kształtu ciała oraz do otoczenia, uwzględniając wilgotność czy rodzaj podłoża. Technologia druku 4D jest obecnie rozwijana w ośrodkach naukowych, wdrożeń komercyjnych należy oczekiwać w ciągu kilku lat. Według prognoz Gartnera, do 2025 roku rynek druku 4D osiągnie wartość 300 milionów dolarów.

Jakich materiałów można użyć?

Najłatwiej wykonać element w technologii druku 4D, używając drukarki 3D oraz inteligentnego materiału. Przykładem są polimery z pamięcią kształtu, które pod wpływem czynnika zewnętrznego, np. temperatury, wracają do pierwotnej geometrii. Hydrożele to materiały powszechnie stosowane w druku 4D ze względu na swoje właściwości pozwalające zmienić objętość pod wpływem bodźca. Wadą materiału jest niska wytrzymałość mechaniczna. Hydrożele wykorzystywane są na ogół w medycynie do tworzenia konstrukcji biokomórkowych, takich jak komórki nerek. Inny przykład to kompozyty – istnieje wiele rodzajów, wśród nich polimery połączone z węglem, które zwiększają właściwości mechaniczne i elastyczne drukowanych obiektów. Dodatek grafenu pozwala z kolei na podwyższenie wytrzymałości mechanicznej oraz obniżenie gęstości, stosuje się go w przemyśle lotniczym, w produkcji siłowników i urządzeń do wytwarzania leków.

Do czego przydaje się druk 4D?

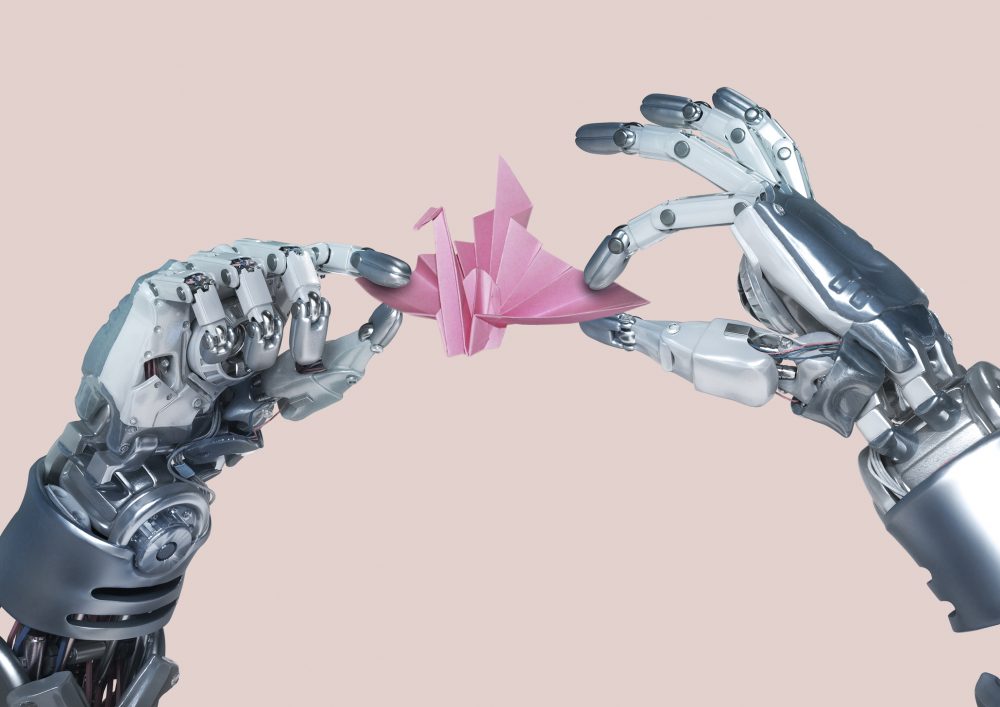

Druk 4D wykorzystuje się dziś w robotyce, w przyszłości może mieć jeszcze większe znaczenie ze względu na dużą efektywność energetyczną wspomnianych miękkich robotów. Stosując przy ich produkcji inteligentne materiały, urządzenia są w stanie wchodzić w większą interakcję z otoczeniem, dzięki czemu da się zaoszczędzić na pamięci obliczeniowej. Warto tu podać przykład robota, którego zadaniem jest podnoszenie przedmiotów. Przy użyciu tradycyjnych, mechanicznych ramion w takim zadaniu potrzebna jest przede wszystkim precyzja, która wymaga szczegółowej analizy otoczenia. To samo zadanie można wykonać w bardziej efektywny sposób dzięki maszynie z zamontowanym miękkim chwytakiem, który odkształca się w kontakcie z przedmiotem – tu, aby osiągnąć zadowalający efekt (przeniesienie obiektu bez uszkodzenia), kierunek ruchu ramienia, jak i siła nie muszą być bardzo precyzyjnie dobrane.

Roboty są wykorzystywane w produkcji głównie w miejscach, gdzie potrzeba siły i precyzji. Ograniczenie obecnie stosowanych maszyn stanowią materiały, z jakich są wykonane. Metalowe chwytaki nie mają takiej czułości, jak ludzkie palce, przez co nie najlepiej nadają się do stosowania w miejscach, w których liczy się delikatność, np. podczas przenoszenia miękkich, łatwych do uszkodzenia przedmiotów. Wykorzystanie druku 3D i nowych materiałów pozwala połączyć zalety zwykłych i miękkich robotów, dzięki czemu maszyna jest w stanie przykładać dużą siłę, zachowując przy tym delikatność ludzkiej dłoni. Zaletą miękkich urządzeń jest też ich mobilność. Ten aspekt ma szczególne znaczenie podczas podróży na orbitę okołoziemską, co spowodowało, że drukiem 4D zainteresowała się NASA. Opisywana technologia może w przyszłości znaleźć też zastosowanie w logistyce, obniżając koszty transportu. Bardziej mobilne urządzenia pomogą tworzyć fabryki modułowe, gdzie w miejscu typowych taśm produkcyjnych znajdą się wyspy, pomiędzy którymi będą przemieszczały się urządzenia. Ważnym aspektem użycia technologii druku 4D pozostaje bezpieczeństwo, zwłaszcza w przypadku cobotów współpracujących z ludźmi.

Kształt wydruku równie ważny, co rodzaj materiału

Warto zwrócić uwagę, że druk 4D to nie sama technologia, lecz bardziej idea, która może być zrealizowana na wiele sposobów, a wykorzystanie inteligentnych materiałów jest tylko jedną z możliwości. Równie ważny, co rodzaj materiału, jest kształt wydruku. W działającym w ośrodku naukowym MIT laboratorium Self-Assembly opracowano technikę składania urządzeń, takich jak telefony komórkowe, bez udziału montażysty lub robota. Do złożenia produktu wystarczy obracający się pojemnik, w którym umieszczane są części o odpowiednio zaprojektowanym kształcie. Pod wpływem ruchu po pewnym czasie telefon składa się sam – poszczególne elementy urządzenia można porównać do układanki, którą da się uporządkować w jeden sposób. Na podobnej zasadzie samoorganizują się białka, tworząc żywe komórki.

Aktywne origami: stara japońska technika w nowym wydaniu

Naukowcy z Uniwersytetu Technologicznego Nanyang i School of Mechanical & Aerospace Engineering w Singapurze w 2018 roku opublikowali badanie korzystające ze stosowanej od wieków w sztuce tradycyjnej japońskiej techniki zginania materiałów. Mowa oczywiście o origami, które – jak się okazuje – może być też przydatne w tworzeniu zmieniających się w czasie trójwymiarowych wydruków. Technika od dawna jest używana m.in. w samochodowych poduszkach powietrznych, papierowych torbach w sklepach czy w ogniwach fotowoltaicznych. Druk 4D pozwala udoskonalić te rozwiązania, dzięki czemu mogą powstawać tzw. aktywne origami, które da się zaprogramować pod kątem automatycznego przybierania określonych kształtów.

Biomimetyka, a więc podpatrywanie przyrody

Naukowcy zajmujący się rozwijaniem druku 4D wzorce czerpią również z natury. Miękkie roboty projektowane są w oparciu o kształty i mechanizmy, jakie obserwujemy w przyrodzie i to zarówno na poziomie komórkowym, jak i w skali organizmu. Konstruktorzy czterowymiarowych urządzeń naśladują biologiczne procesy samoporządkowania i samoorganizacji (miękkie roboty wzorowane na śluzowcach z gatunku Physarum Polycaphalum). Mimo że jest to bardzo prymitywna forma życia pozbawiona mózgu i układu nerwowego, stworzenie potrafi na bazie drgań wyznaczyć najkrótszą drogę wyjścia z labiryntu, a nawet odtworzyć plan sieci kolejowej.

Wniosek: inteligencja przejawia się nie tylko w analitycznych i abstrakcyjnych obliczeniach, lecz także w interakcji z otaczającą rzeczywistością. Bez tego ostatniego elementu roboty będą zdane jedynie na precyzyjne modelowanie fabryki czy innego miejsca, w którym zostaną umieszczone. Alternatywą jest zastosowanie przy projektowaniu robotów miękkich elementów tworzonych za pomocą druku 3D z inteligentnych materiałów, które spełnią rolę czujników dotyku. Aby sobie uzmysłowić znaczenie dotyku jako zmysłu, warto zwrócić uwagę na fakt, że rozdzielczość receptorów dotyku znajdujących się na opuszkach palców jest stukrotnie większa od rozdzielczości oka.

Druk 4D umożliwia tworzenie bardziej inteligentnych robotów

Choć dziś roboty są w stanie bardzo precyzyjnie wykonywać konkretne zadania, nie są tak wszechstronne jak człowiek, który jest często mniej wydajny, ale potrafi dostosować się do nietypowych sytuacji. Aby udoskonalić maszyny, należy wyposażyć je w zmysł dotyku, dzięki czemu zyskają dostęp do czegoś, co kogniwiści nazywają poznaniem ucieleśnionym. To pojęcie stworzone przez brytyjskiego filozofa Andy’ego Clarka, wiążące inteligencję ze zmysłami, na które przeniesiony jest ciężar zdobywania i wstępnego przetwarzania informacji. Bez zmiany podejścia w konstruowaniu robotów trudno będzie uzyskać stopień autonomiczności i automatyzacji urządzeń zbliżony do możliwości pracownika.

Druk 4D ma zatem szansę okazać się narzędziem do tworzenia bardziej inteligentnych i wszechstronnych maszyn, które będą mniej podatne na awarie i wydajniejsze energetycznie oraz obliczeniowo. Trzeba jednak pamiętać, że to technologia na jeszcze wczesnym etapie rozwoju, dopiero wychodząca poza uniwersyteckie laboratoria. Dalszy rozwój druku 4D zależy od postępów w trzech obszarach: inżynierii materiałowej, technologiach druku 3D oraz metodach umożliwiających zmianę kształtów modeli w czasie. Druk 4D jest wymieniany jako jedna z potencjalnych disruptive technologies (technologii „burzących” lub „rewolucyjnych”), mogących w przyszłości zastąpić dzisiejsze mainstreamowe rozwiązania.

Druk 5D

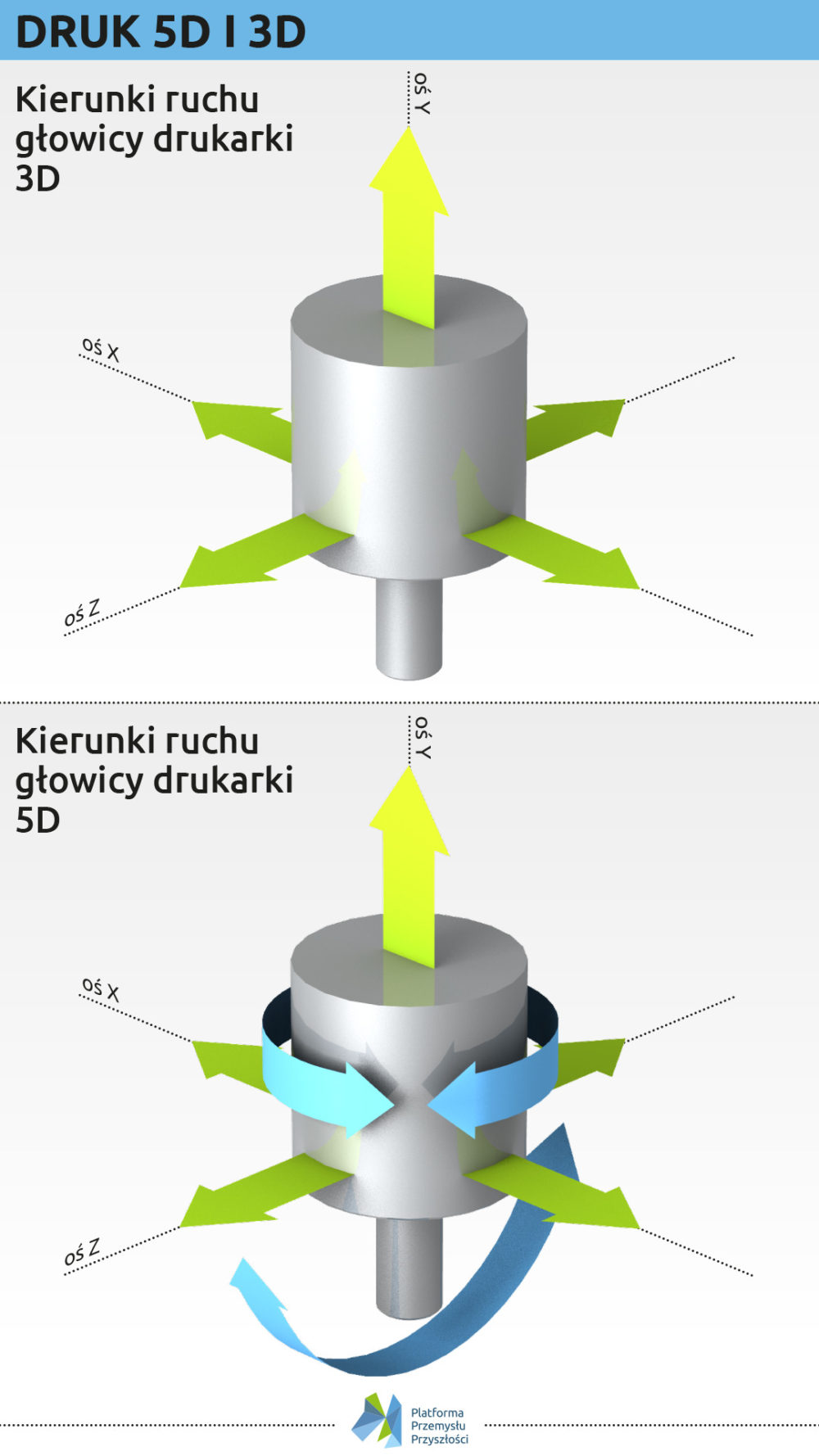

Technologia druku 5D umożliwia natomiast, dzięki ruchomemu stołowi, wykonywanie elementów w pięciu osiach – na podstawie komputerowego modelu bryłowego, nakładając materiał warstwa po warstwie. Tak powstałe elementy są bardziej wytrzymałe niż w przypadku druku 3D. Dodatkową zaletą technologii jest możliwość wykonywania zakrzywionych warstw, dzięki którym w strukturze nie tworzą się słabe punkty, zwiększa się też wytrzymałość mechaniczna obiektów. Niewątpliwą zaletę druku 5D stanowi jeszcze mniejsze zużycie materiału (nawet o 25%).

Druk 5D przed rozpoczęciem procesu drukowania części wymaga dokładnej analizy, w jaki sposób wytworzyć element. Najlepiej wykorzystać tę technologię do skomplikowanych konstrukcji, które wymagają przenoszenia dużych obciążeń, a tym samym wysokiej wytrzymałości mechanicznej. Mitsubishi używa druku 5D do produkcji części dla motocykli, jako że podzespoły muszą być zarówno wytrzymałe, jak i zgodne z obowiązującymi normami. Innym przykładem zastosowania druku 5D są sztuczne kości lub implanty stosowane w medycynie. Ludzkie kości mają zakrzywioną powierzchnię, omawiana technologia może pomóc w jej odwzorowaniu. Druk 5D pozwala wytwarzać implanty medyczne o dużej wytrzymałości mechanicznej z materiałów spełniających restrykcyjne wymogi.

W druku 5D, choć jeszcze nie jest zbyt popularny, drzemie wielki potencjał. Badania pokazują, że elementy wykonane w 3D są od 3 do 5 razy słabsze niż opracowane za pomocą technologii 5D. M.in. z tego powodu rozwiązaniem interesuje się już przemysł motoryzacyjny i lotniczy. Z druku 3D firmy z wielu branż korzystają dziś w szerokim zakresie i w zasadzie staje się on produkcyjnym standardem. 4D i 5D są na razie wizją przyszłości wykuwaną w naukowych laboratoriach, jednak warto uważnie śledzić postępy badaczy oraz kierunki rozwoju tych technologii.