Wszystkie drukarki 3D, niezależnie od metody, wykonują części w oparciu o zasadę: trójwymiarowy model powstaje poprzez utwardzanie materiału nakładanego warstwa po warstwie. Dlatego tę technologię nazywa się też wytwarzaniem przyrostowym lub addytywnym. Finalnie elementy poddawane są obróbce wykończeniowej, której celem jest poprawa właściwości mechanicznych oraz wyglądu. Najczęściej wykorzystywaną metodą drukowania 3D jest FDM. Atrakcyjne ceny urządzeń i materiałów przyczyniły się do popularyzacji rozwiązania, o którym pisaliśmy w artykule pt. ,,Druk 3D w technologii FDM – praktyczne wskazówki”, równie popularne są SLA i SLM. Te i kilka innych chętnie stosowanych w przemyśle metod omawia w podstawowych założeniach poniższa prezentacja. A w dalszej części artykułu opisuję, jak wyglądają kolejne etapy druku 3D i do czego jest wykorzystywany w produkcji.

Proces druku

Drukowanie 3D to proces wytwarzania trójwymiarowego elementu na podstawie takiego samego modelu komputerowego. Każda z wykonanych warstw jest cienkim przekrojem poziomym drukowanego obiektu. W tradycyjnych technologiach wytwarzania element powstaje przez odejmowanie materiału, wycinanie np. przy pomocy frezarki, ale wtedy zużywa się go więcej. Każdy proces 3D składa się z trzech etapów.

Modelowanie

Trójwymiarowe modele można stworzyć, wykorzystując programy komputerowe typu CAD, pobrać je z internetu lub użyć skanera 3D, ewentualnie wykonać zdjęcia, a następnie wykorzystać oprogramowanie komputerowe do fotogrametrii. Nieprawidłowo opracowany trójwymiarowy model można naprawić – najłatwiej będzie ze stworzonym samodzielnie za pomocą programu, nieco trudniej jest skorygować model pobrany z sieci.

Drukowanie

Przed rozpoczęciem druku należy sprawdzić poprawność trójwymiarowego modelu – jeśli jest on prawidłowo wykonany, trzeba dobrać parametry, takie jak np. temperatura i wysokość warstwy. Podczas ustawiania parametrów warto uwzględnić materiał, metodę oraz geometrię elementu. Kolejnym etapem będzie użycie oprogramowania, które podzieli model na warstwy. Druk może potrwać od kilku minut do kilku dni, zależnie od metody, wielkości elementu, skomplikowania modelu, a także od samego urządzenia. Po zakończonym procesie następuje usunięcie zbędnego materiału oraz oderwanie lub odcięcie elementu od stołu.

Wykończenie

Powierzchnie wydrukowanych części są porowate, dlatego przedmioty poddaje się jeszcze obróbce wykończeniowej, aby je wygładzić. Rodzaj obróbki zależy od użytego materiału. W najpopularniejszej metodzie, czyli FDM, obróbkę polimeru akrylonitrylo-butadieno-styrenowego (ABS) można przeprowadzić za pomocą chemicznych procesów parowych opartych na acetonie lub podobnych rozpuszczalnikach. W przypadku elementów metalowych powierzchnię da się poprawić poprzez np. szlifowanie. W procesie wykończenia usuwa się podpory, czyli elementy, których zadaniem jest wsparcie głównej konstrukcji, żeby ochronić ją przed odkształceniem. Są metody pozwalające drukować kolorowe części, można też gotowe elementy lakierować lub malować.

Zastosowania

Motoryzacja

Branża motoryzacyjna wykorzystuje technologię druku 3D do wykonywania części zamiennych, narzędzi oraz karoserii. Tak powstają prototypy elementów, które po wprowadzeniu poprawek montuje się do maszyn. Pasjonaci na całym świecie używają technologii 3D do opracowywania gadżetów samochodowych lub do amatorskich napraw swoich samochodów.

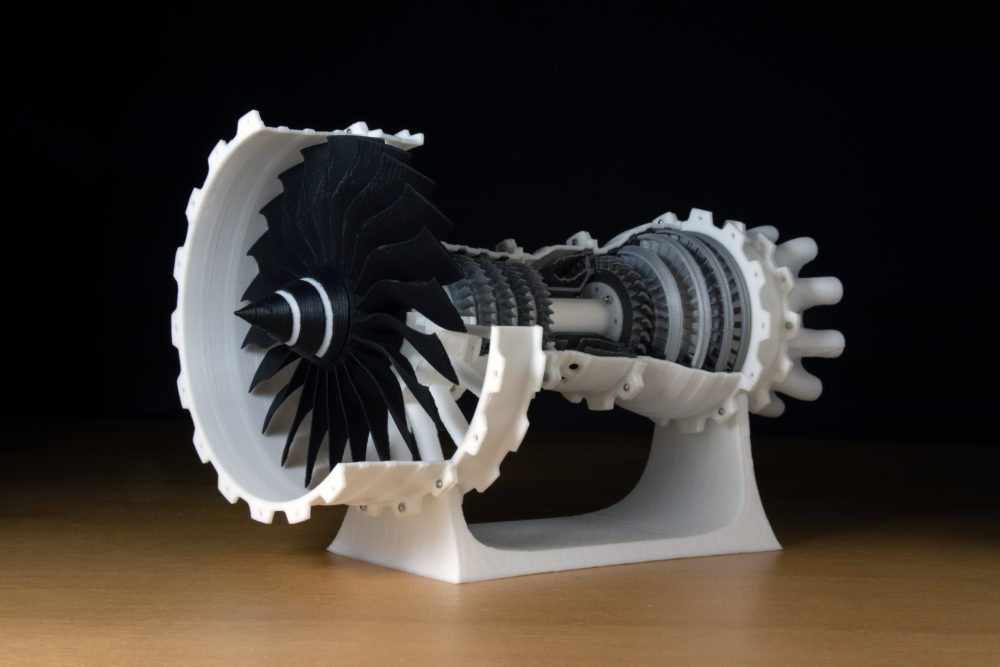

Lotnictwo

Jednym z przykładów użycia w branży lotniczej jest wydrukowanie 30 tysięcy dysz paliwowo-chromowo-kobaltowych do silników lotniczych LEAP. Elementy można wydrukować jako jedną część, bez konieczności spawania, dodatkowo są lżejsze o 25% oraz pięciokrotnie mocniejszye niż te same elementy wykonane za pomocą technologii tradycyjnych.

Budownictwo

Drukowanie 3D staje się także przyszłością budownictwa – obecnie powstają w ten sposób nie tylko ściany przy użyciu betonu, ale również drzwi i podłogi. Zaletą rozwiązania jest znacznie krótszy czas wykonywania elementów. Dodatkowo w technologii 3D można szybciej wytwarzać meble dopasowane do indywidualnych oczekiwań klientów.

Moda

Druk 3D wykorzystuje się np. do produkcji podeszw butów. Firmy obuwnicze coraz częściej używają tej technologii, aby uzyskiwać elementy o skomplikowanej geometrii. W 2018 roku wydrukowano około 100 tysięcy podeszw.

Okulistyka

Trójwymiarowe modele oprawek do okularów można ściągnąć z internetu i wydrukować własne w domu. Producenci wytwarzają tak oprawki w wielu kolorach. Technologia jest już na tyle zaawansowana, że umożliwia nawet druk wysokiej jakości soczewek (dwie pary soczewek na godzinę), rozwiązanie zmniejsza przy tym ilość odpadów i koszt magazynowania.

Jubilerstwo

Wykonać biżuterię z pomocą technologii druku 3D można na dwa sposoby: pierwszy to produkcja gotowych elementów w drukarce, drugi – wytworzenie form odlewniczych. W przemyśle wykorzystuje się zarówno pierwszą, jak i drugą ścieżkę. Ważną zaletę takiego opracowywania biżuterii stanowi brak ograniczeń materiałowych – jeśli dobierzemy odpowiednią metodę, możemy wydrukować element ze złota, srebra, a nawet miedzi.

Medycyna

W technologii addytywnej powstają implanty przeznaczone do wszczepiania pacjentom. Ponad 100 tysięcy protez stawu biodrowego zostało wydrukowanych w 3D. Innym przykładem są aparaty słuchowe. Ich tradycyjna produkcja wymaga dziewięciu kroków obejmujących m.in. ręczne tworzenie form, które ostatecznie nie zawsze są odpowiednio dopasowane, tymczasem technologia trójwymiarowa pozwala wykonać precyzyjnie setki tysięcy aparatów, przy niższym koszcie.

Bio-druk

Druku 3D używa się do warstwowego nakładania żywych tkanek na podłożu żelowym, tworząc trójwymiarowe struktury. Bio-druk zaczyna też być wykorzystywany do wytwarzania sztucznych ludzkich narządów.

Żywność

W przemyśle spożywczym w drukarce 3D da się wykonać przystawki, dania główne oraz desery. W sprzedaży są urządzenia do drukowania naleśników o dowolnym kształcie.

Korzyści

Podstawową zaletą druku 3D jest możliwość wytwarzania elementów o skomplikowanej geometrii, które trudno uzyskać tradycyjnymi metodami, a w przypadku technologii przyrostowej złożona geometria nie wpływa na dodatkowy koszt. W odlewnictwie każda część wymaga unikatowej formy, konsekwencja tego faktu to także wyższy wydatek. Żeby go zmniejszyć, produkowano elementy seryjnie w dużo większej liczbie niż to konieczne, bo seryjne wytwarzanie w tradycyjnych technologiach jest tańsze. Druk 3D pozwala natomiast łatwo wykonać przedmioty na indywidualne zamówienie klienta, wystarczy zamienić trójwymiarowy model.

Niewątpliwym walorem pozostaje szeroka gama materiałów, z których najpopularniejsze są tworzywa sztuczne. W przemyśle wykorzystuje się również metale, np. stal nierdzewną, tytan i miedź. Ściany budynków powstają w technologii druku 3D z użyciem betonu. Powszechnie stosowane są kompozyty, które mogą zawierać cząsteczki metalu, ceramiki, drewna lub włókien węglowych. Ważne jednak, aby pamiętać, że każdy materiał wymaga dobrania innych parametrów niezbędnych do prawidłowego zakończenia procesu druku.

W przygotowaniu mamy kolejny artykuł o wytwarzaniu przyrostowym, tym razem o druku 4D i 5D. Publikacja na ten temat pojawi się w naszym portalu w najbliższych tygodniach.