Prezes ELPLC, Robert Tomasiewicz, omówił działanie w pełni automatycznej linii produkującej amortyzatory różnych typów. Jak zaznaczał, całość obsługuje jeden operator, a parametry dotyczące pracy urządzeń są zapisywane w bazie danych, dzięki czemu można je sprawdzić oraz upewnić się, że nie zostały zmodyfikowane. Uczestnikom spotkania pokazał, jak działa stanowisko, na którym robot umieszcza tłoczysko z zamontowanymi elementami w rurze amortyzatora – oznakowany element powstaje co 6,8 sekundy. Następnie część przechodzi na stanowisko, które symuluje warunki, w jakich będzie działała po wyjściu z fabryki. Maszyna, jak podkreślał specjalista tarnowskiej firmy, Daniel Iwaniec, każdej doby przeprowadza 15 tysięcy testów i zapewnia powtarzalność produktów, dlatego istotne, żeby sama informowała o anomaliach:

– W związku z tym wykorzystujemy czujniki wibracji do przesyłania danych z bardzo wysokimi częstotliwościami. Do analizy informacji i sprawdzenia, jakie testy były wykonywane i jak powinno się zachowywać urządzenie, wykorzystujemy algorytmy głębokiego uczenia, dzięki którym określamy, czy maszyna zmieniła swoje parametry w czasie – podkreślał ekspert.

Rozszerzona rzeczywistość i IIoT

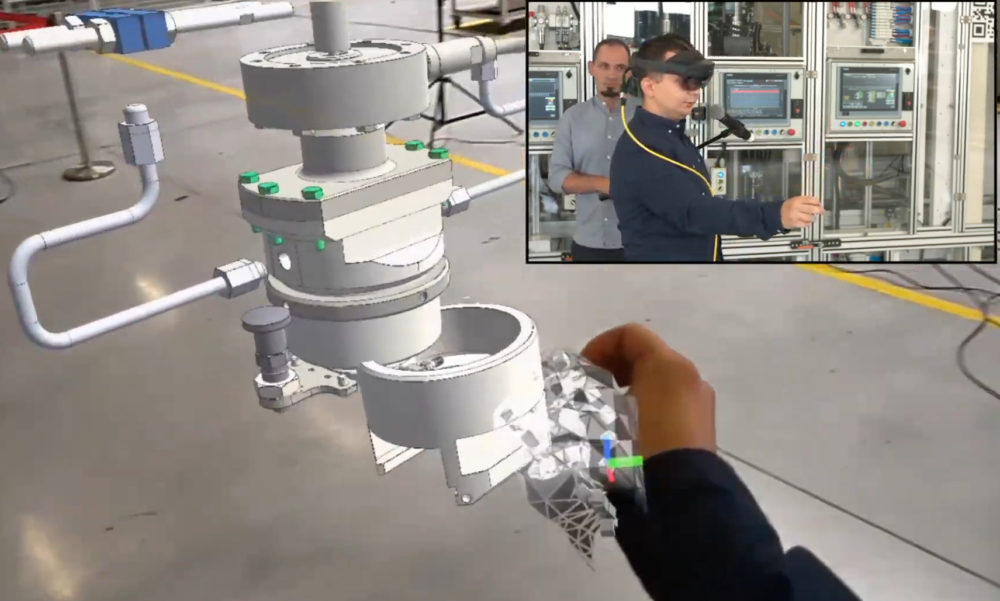

– W VR urządzenie samo kreuje nam cały świat, nie wchodzimy w interakcję z tym, co nas rzeczywiście otacza. Natomiast w przypadku AR wygląda to inaczej, bo wszystkie obiekty, z którymi człowiek może wejść w interakcję, są prezentowane w istniejącym otoczeniu. Dodatkowo w technologii wirtualnej rzeczywistości potrzeba dodatkowych kontrolerów, które w AR są zbędne – nasze oczy i dłonie wystarczają, aby obsługiwać gogle – rozróżniał Kamil Małochleb, inżynier oprogramowania w ELPLC.

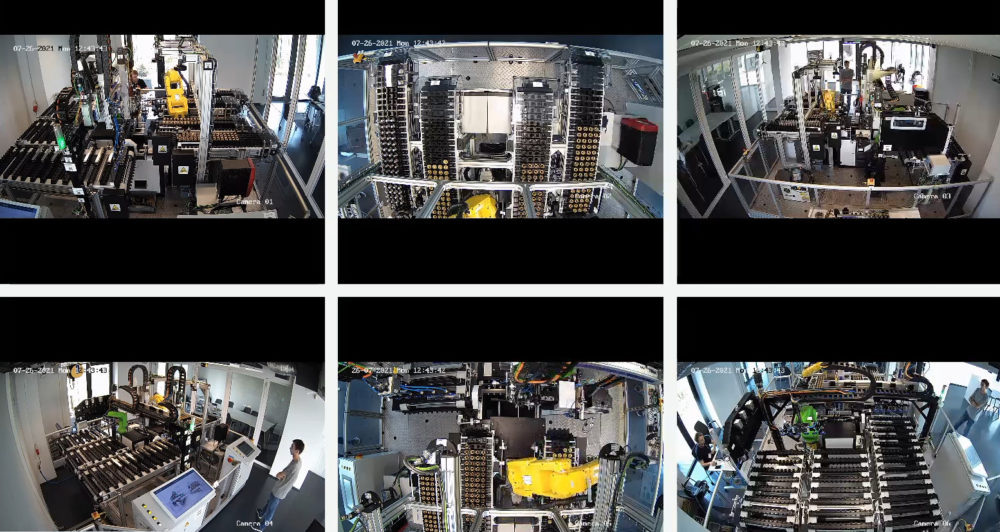

Następnie inżynier prezentował, jak wykorzystać aplikacje AR w nauce budowy urządzeń czy do śledzenia parametrów linii produkcyjnych poprzez wyświetlanie w czasie rzeczywistym danych dotyczących maszyn wytwarzających amortyzatory. Wypowiedź uzupełnił o informacje na temat użycia AR do zdalnej pomocy dla pracowników. Z demonstracyjną linią produkcyjną uruchomioną we Wrocławiu przez Hub Innowacji Cyfrowych Level 4.0 podczas konferencji łączył się Paweł Juras z firmy Balluff. Pokazał możliwość zdalnego monitorowania wibracji, ciśnienia i temperatury urządzeń dzięki zamontowanym czujnikom. Jak dodał, sensory są w różnych miejscach – na ramionach robota, napędach i przenośnikach, żeby odpowiednio wcześnie, tzn. przed przestojem, dostarczyć informacji o anomaliach.

„Jak inteligentne fabryki zmieniają przemysł w Polsce?”

Podczas konferencji zorganizowanej przez Platformę Przemysłu Przyszłości wspólnie z Inkubatorem Przemysłu Przyszłości Wicepremier i Minister Rozwoju, Pracy i Technologii, Jarosław Gowin, podkreślał istotność sektora wytwórczego w Polsce, przytaczając założenia Polityki Przemysłowej Polski. Wystąpienie Członka Zarządu PPP, Dawida Solaka, było poświęcone m.in. sposobom finansowania innowacyjnej działalności przedsiębiorstw. Z kolei Mateusz Laska, ekspert PPP, wyszczególniał 7 obszarów przekształceń według Europejskiego Centrum Wspierania Zaawansowanej Produkcji.