O działaniach klastra Silesia Automotive and Advanced Manufaturing i Hubu Innowacji Cyfrowej Silesia Smart System opowiadała Aleksandra Zajusz-Wayda, zastępca dyrektora ds. Hubu. Jak wyjaśniała, pierwsza organizacja koncentruje się na firmach z branży motoryzacyjnej, ponieważ w Katowickiej Specjalnej Strefie Ekonomicznej, w ramach której działa klaster, przedsiębiorstwa działające w tym obszarze stanowią ponad 60%. Firmy z sektora koncentrują się na nowoczesnych rozwiązaniach wytwórczych, ponieważ z jednej strony potrzebują precyzyjnych komponentów spełniających wysokie wymagania jakościowe, a z drugiej – presja na marżę w całych łańcuchach dostaw wymusza produkcję wielkoseryjną i efektywną. Jeśli chodzi o hub, jest on przeznaczony dla firm z innych branż, które są zainteresowane transformacją biznesu:

– Staramy się prowadzić przedsiębiorcę od samego początku, czyli budowania pełnego obrazu możliwości związanych z wdrażaniem nowoczesnych technologii i transformowania się. Pomagamy w tworzeniu mapy drogowej transformacji cyfrowej, co składa się z kilku etapów: mapowania procesów w danym przedsiębiorstwie, wskazania potencjalnych obszarów do optymalizacji, a następnie przygotowania planu działania wraz ze wskazaniem dostawców rozwiązań i technologii.

Współpraca biznesu z nauką

Temat współpracy pomiędzy nauką a biznesem poruszał Jan Bodnaruk, zastępca dyrektora ds. Inżynierii Środowiska Głównego Instytytu Górnictwa. Jak zaznaczał, choć często trudno o porozumienie obu środowisk, to wciąż istnieje wiele pozytywnych przykładów kooperacji. Jednym z nich był projekt realizowany na zlecenie Europejskiej Agencji Kosmicznej, który polegał na wykorzystaniu zdjęć satelitarnych do oceny poziomu eutrofizacji (przeżyźnienia) zbiorników wodnych:

– Chodziło o to, żeby nasze doświadczenie w zakresie inżynierii środowiska, czyli jakościowej oceny wód, zamienić na algorytmy wykorzystujące zdjęcia satelitarne. Opracowaniem aplikacji i modeli zajęła się gliwicka firma Future Processing.

Przedstawiciel Głównego Instytutu Górnictwa omawiał również współpracę ze spółką EMAG-SERWIS nad BioCargo, czyli analizą ścieków i osadów. Na początku to była zwykła laboratoryjna praca, która przerodziła się w gotowe rozwiązanie rynkowe – podkreślał Bodnaruk.

Centrum Kompetencji Przemysłu 4.0

Śląskie Centrum Kompetencji Przemysłu 4.0 powstało w 2018 roku. Profesor Politechniki Śląskiej, Damian Gąsiorek, przybliżał pięć projektów pilotażowych Centrum. Pierwszy polegał na szkoleniu liderów nowoczesnej wytwórczości, drugi na utworzeniu centrów innowacji cyfrowych. Kolejna inicjatywa miała na celu opracowanie procesów i szablonów mechanizmów wsparcia przedsiębiorstw, a także przeanalizowania oczekiwań dotyczących pomocy we wdrażaniu nowych technologii. Badacze mieli za zadanie zaprezentować technologie przemysłu 4.0, ocenić potencjał firm i opracować demonstratory nowych technologii. Natomiast z warsztatów, konsultacji i projektów indywidualnych składało się przedsięwzięcie dotyczące opracowania metod i programów szkolenia doradców i liderów. Ostatni projekt, realizowany we współpracy z Platformą Przemysłu Przyszłości, dotyczył przygotowania i zorganizowania warsztatów budujących u przedsiębiorców świadomość o nowoczesnym wytwórstwie.

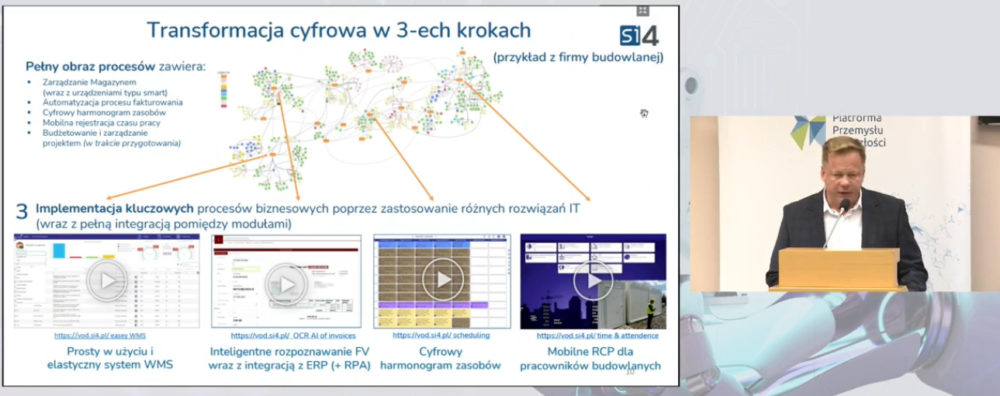

Transformacja firmy z branży budowlanej

Nasza transformacja cyfrowa rozpoczęła się od ograniczeń, które spotkaliśmy w naszej firmie – zaznaczał Grzegorz Kulawik, prezes El-Logic. Jak dodał, ograniczenia wynikają z częstych zmian na budowach. Jedno z podstawowych dotyczy pracowników, którzy są świetni w swojej dziedzinie, ale przeszkadza im ilość informacji czy dodatkowych zadań pojawiających się na bieżąco:

– Reorganizację firmy rozpoczęliśmy od cyfryzacji wszystkich procesów – administracyjnych, dotyczących kosztorysowania, kontrolingu oraz tych, które się z nimi wiążą. Przeprowadziliśmy diagnozę realnych ograniczeń i zagrożeń związanych z jednoczesnym przepływem materiałów na 25 budowach, np. kwestii kosztów wynikających ze źle wykorzystanych zasobów. Cyfryzacja polega na tym, aby zmapować i scyfryzować powtarzalne zadania, które mogą być wykonywane przez boty. Udało nam się doprowadzić do tego, że cała administracja firmy działa na bazie oprogramowania zbierającego informację ze wszystkich obszarów przedsiębiorstwa. Inne systemy pozwalają kontrolować sprzęty, elektronarzędzia. Pracujemy też nad tym, żeby zmieniać podejście pracowników, żeby nie pracowali na godziny, tylko wykonywali zadania. Narzędzie pracy, które wykorzystujemy, to smartfon.

Podczas „Śląskiego okrągłego stołu przemysłu 4.0” eksperci rozmawiali także o wykorzystywaniu uczenia maszynowego w systemach wizyjnych do oceny obłożenia stanowisk pracy. Grzegorz Krupa, prezes Etisoft Smart Solutions, firmy zajmującej się technologiami stosowanymi w przemyśle, omawiał obszary działalności przedsiębiorstwa z zakresu automatycznej intralogistyki czy oprogramowania wspierającego zarządzanie procesami produkcyjnymi. Zapis spotkania jest dostępny na Facebooku.