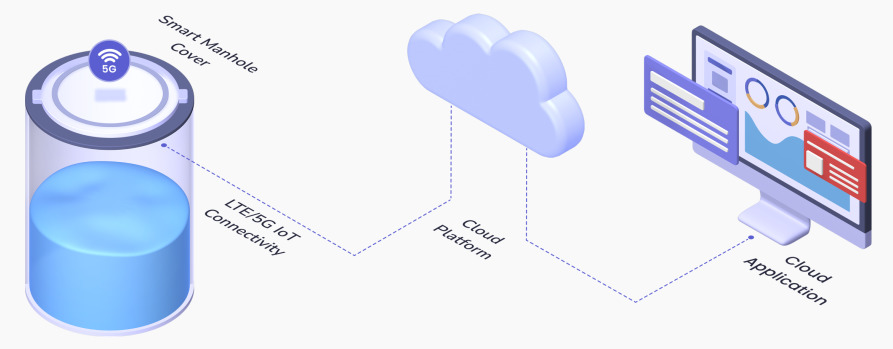

Po pokrywą inteligentnego włazu znajduje się szczelnie zamknięty system czujników i radarów. Sensory w czasie rzeczywistym sprawdzają poziom wody i ścieków. Monitorowane dane, które dotycząc także zablokowanych przepływów cieczy czy nieuprawnionych naruszeń włazu, są za pomocą łączności 5 generacji przesyłane do internetowej platformy zarządzającej informacjami. Urządzeń nie trzeba obsługiwać nawet przez kilka lat od montażu – energooszczędność wynika m.in. ze zoptymalizowanego oprogramowania. Przesyłanie powiadomień o awariach lub nieoczekiwanych zdarzeniach umożliwia oszczędności czasu i pracy serwisantów. Rozwiązanie przygotował polsko-austriacki startup CTHINGS.CO we współpracy z duńską firmą NID ApS, producentem m.in. włazów do studzienek kanalizacyjnych wykonanych z kompozytu.

Testowe wdrożenie

Pilotaż systemu NID-CTHINGS.CO jest prowadzony na przedmieściach Kopenhagi. Wybór miejsca tłumaczy Niclas Rønne, CEO NID ApS:

– W 2011 roku w dwie godziny spadło tam 150 mm deszczu, a w efekcie doszło do rozległych zalań, które spowodowały milionowe straty. Pilotaż przeprowadzony przez NID i CTHINGS.CO monitoruje obecnie kilkadziesiąt lokalizacji i podczas fazy testów zebrano dotąd tysiące pomiarów – wyjaśniał podczas sztokholmskiej konferencji IoT Talks 2021.

Autorzy rozwiązania podkreślają, że uzupełnienie danych systemu o informacje meteorologiczne pozwala przewidywać wzrost poziomy wody i podejmować działania zapobiegawcze. Firmy pracują również nad opomiarowaniem hydrantów i monitorowaniem poziomu wód gruntowych.

Internet rzeczy w przemyśle

Przedsiębiorstwo analityczne Grand View Research prognozuje, że wartość globalnego rynku IIoT wzrośnie z 216,1 miliarda dolarów w 2020 roku do 1,1 biliona w 2028. Kluczowe zastosowania przemysłowego internetu rzeczy obejmują automatyzację produkcji, utrzymanie ruchu, a także zapewnienie łączności z urządzeniami wykorzystywanymi przez pracowników. Sposoby użycia inteligentnych czujników w fabrykach były tematem wystąpień w cyklu spotkań pt. „Przemysł przyszłości w praktyce„. Eksperci poruszali tematy predictive maintenance w utrzymywaniu robotów, urządzeń i linii produkcyjnych, śledzenia pozycji oraz diagnostyki maszyn w oparciu o analizę drgań.