Tylko dane zbierane automatycznie są pozbawione ryzyka ludzkiej pomyłki i mogą stanowić wartościowe źródło informacji m.in. dla algorytmów uczenia maszynowego – mówił Arkadiusz Rodak z ASTOR-a. Z kolei przedstawiciel Bosch Rexroth, Adam Piszczatowski, wyliczał przykłady wykorzystania danych, m.in.: możliwość zarządzania w czasie rzeczywistym, monitorowanie urządzeń czy dokładniejsze planowanie stanu magazynowego części zamiennych. Jakub Kwiatkowski z Mitsubishi Electric w czasie prezentacji mówił o podejściach do utrzymania ruchu, np. reaktywnym, polegającym na reakcji na awarie, prewencyjnym, które wiąże się z działaniami z góry ustalonymi w harmonogramie, a także predykcyjnym umożliwiającym konserwację maszyn przed awarią.

Aplikacje i GOZ

Zdalne przewidywanie zmienności w procesach produkcyjnych było tematem wystąpienia Igora Łęgowskiego z Proceed Consulting. Specjalista mówił, jak połączyć koncepcję zarządzania Lean Six Sigma z narzędziami informatycznymi, żeby dostać dokładne informacje o zużyciu maszyn i urządzeń. Natomiast Krzysztof Szulc z Grupy Azoty przytaczał funkcjonalności aplikacji dla pracowników firmy – program będzie pełnił rolę m.in. komunikatora pomiędzy zatrudnionymi i zarządem, a także narzędzia do zgłaszania pomysłów. Podczas ostatniego wystąpienia Kamil Woźniak ze spółki Opakomet przybliżał pomysł wykorzystania materiałów biodegradowalnych i pokonsumpcyjnych w gospodarce o obiegu zamkniętym.

W p4.0 kluczowe są dane

Częścią spotkania była rozmowa z prof. Mariuszem Hetmańczykiem, kierownikiem Zespołu ds. Kontaktu z Rynkiem w PPP, który zaznaczał, że rozwiązania czwartej rewolucji przemysłowej są złożone, co sprawia, że firmy rzadko decydują się na kompleksowe wdrożenie p4.0 – częściej wybierają metodę małych kroków. Ekspert wyjaśniał, że w nowoczesnym przemyśle kluczowy jest dostęp do informacji pozyskiwanych z danych. W związku z tym najważniejszą technologią będzie digital twin:

– Właśnie cyfrowy bliźniak, czyli połączenie internetu rzeczy, przetwarzania danych, pulpitów menadżerskich oraz pozyskiwania informacji dostosowanych wymogami i formą do odbiorcy, jest czynnikiem determinującym rozwój przemysłu 4.0 w przyszłości.

Retrofitting urządzeń

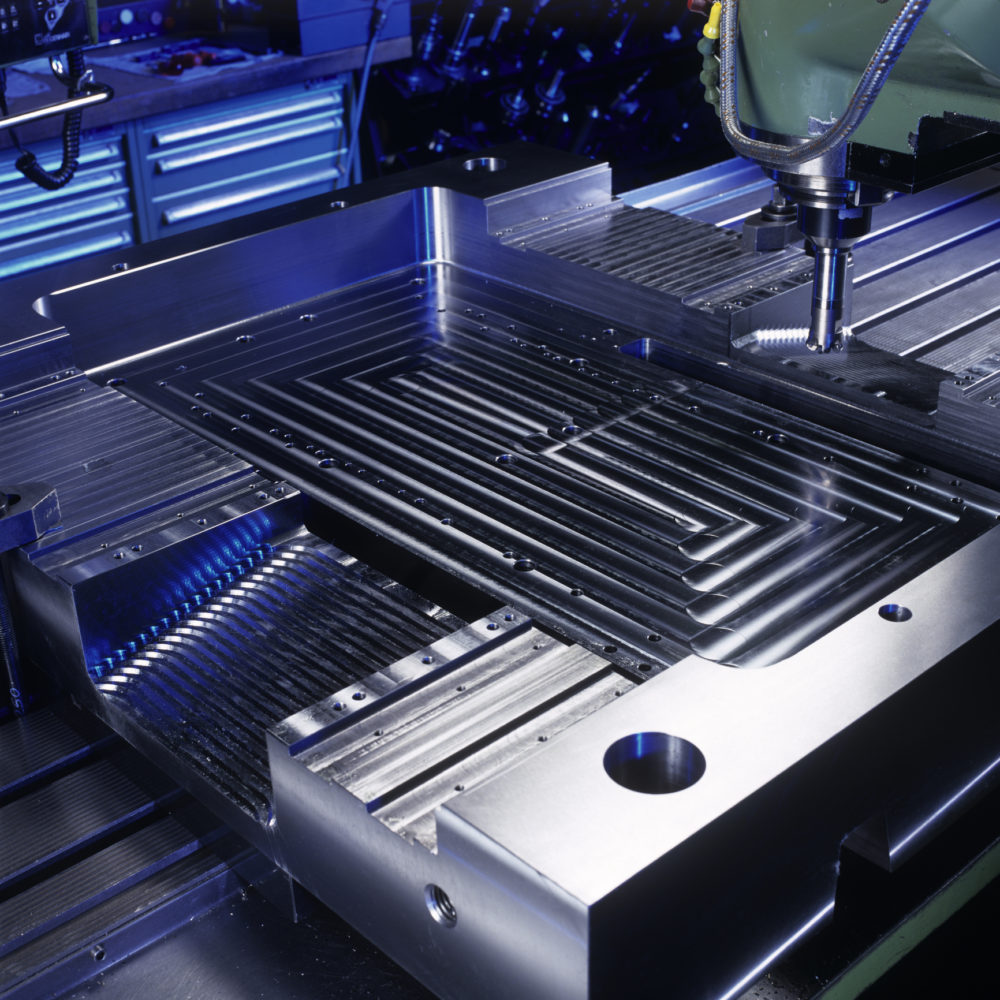

Wartością fabryk są maszyny, które można łatwo zmodernizować i dostosować do wymagań nowoczesnego przemysłu – zaznaczał prof. Hetmańczyk:

– To rozwiązanie bardzo często stosowane w zakładach produkcyjnych koncernów na całym świecie, natomiast rzadko z retrofittingu korzystają polscy przedsiębiorcy – zaznaczał ekspert i tłumaczył, że dzieje się tak m.in. z obaw przed tym, że nie uda się zwiększyć wydajności urządzeń.

Co dalej?

Widzowie konferencji Przemysł przyszłości w praktyce zdecydują, które z prezentacji zobaczymy w dłuższej formie. Mogą to zrobić do 9 lipca, przechodząc na stronę głosowania, gdzie, poza formularzem, są odnośniki do poszczególnych wystąpień specjalistów. O kolejnych spotkaniach rozwijających 3 z prezentowanych zagadnień poinformujemy w portalu.