Imperial Brands PLC specjalizuje się m.in. w produkcji wyrobów tytoniowych. W Polsce działają dwie firmy grupy: Imperial Tobacco Polska z siedzibą w Tarnowie Podgórnym nieopodal Poznania oraz Imperial Tobacco Polska Manufacturing w Radomiu. Obydwa przedsiębiorstwa zatrudniają w sumie około 1750 osób.

Imperial Tobacco produkuje w trybie całodobowym przez 7 dni w tygodniu, dlatego wentylatory i napowietrzanie musi pracować nieprzerwanie w możliwie bezawaryjnym trybie. Urządzenia wraz z silnikami są narażone na duże zapylenie, co prowadzi do usterek. Uszkodzenie wentylatorów wstrzymuje pracę części lub nawet całej fabryki – dlatego w zakładzie konieczne stało się wprowadzenie systemu do przewidywania awarii z odpowiednim wyprzedzeniem. Spółka nawiązała współpracę z poznańską firmą Grinfinity zajmującą się rozwiązaniami do monitorowania infrastruktury.

– System zaproponowany przez Grinfinity autonomicznie testuje wentylatory zainstalowane w pyłowniach Imperial Tobacco. Jego zadaniem jest ostrzeganie o zwiększonym ryzyku wystąpienia awarii naszej infrastruktury krytycznej. Ewentualna usterka może skutkować wyłączeniem produkcji, a straty w takim przypadku są bardzo duże. W razie otrzymania informacji o potencjalnym uszkodzeniu mamy możliwość reakcji, planując odpowiednio długą przerwę technologiczną i gromadząc wcześniej części zamienne, żeby szybko wykonać konieczne prace serwisowe – wyjaśnia Jacek Sroka, kierownik prewencyjnego utrzymania ruchu w Imperial Tobacco.

Monitorowanie parametrów urządzeń

W lipcu 2018 roku Grinfinity w ramach programu pilotażowego zainstalowało pierwsze urządzenia w pyłowni, gdzie filtruje się powietrze wychodzącego z hal fabrycznych. Przez dwa miesiące specjaliści prowadzili rejestrację danych dotyczących energii, a następnie przygotowali raport. Ponieważ wyniki były obiecujące, Imperial Tobacco zdecydowało się na kontynuowanie współpracy z firmą. Przez ostatnie dwa lata opomiarowano 5 z 19 wentylatorów w zakładach – w każdym urządzeniu monitorowane są następujące parametry:

- prąd na każdej fazie

- napięcie na każdej fazie

- inne parametry prądowe w tym wyższe harmoniczne prądowe

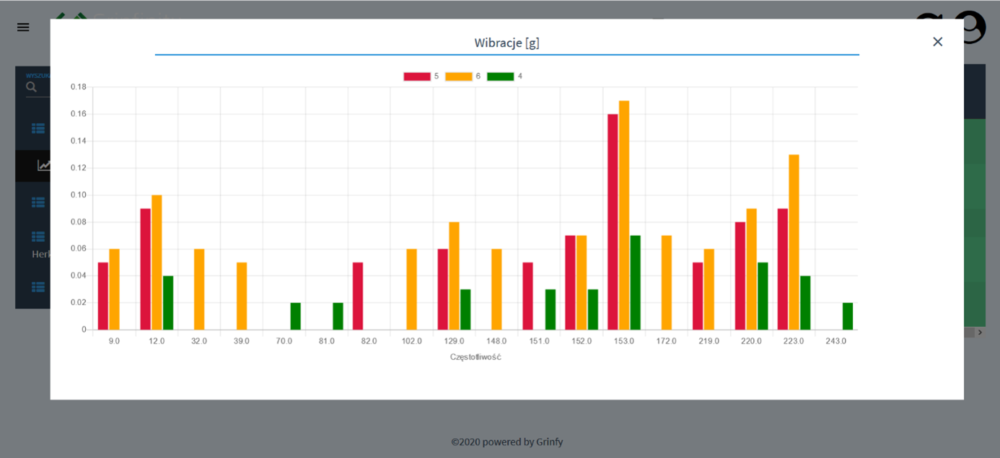

- wibracje wentylatora w trzech osiach

- temperatura łożyska przekładni i silnika (dwa osobne pomiary).

Prognozowanie usterek

Przewidywanie awarii jest wykonywane dwojako: za pomocą testowania progu poszczególnych wartości oraz algorytmów wykorzystujących sztuczną inteligencję i metody statystyczne. Monitorowane parametry wykazują regularności, co ułatwia prognozowanie działania silników za pomocą algorytmu ARIMA (Auto-Regressive Integrated Moving Average), jego działanie polega na dopasowaniu parametrów do wartości szeregu czasowego, czyli serii danych, którym przypisywany jest czas. Szeregi czasowe używane są tam, gdzie analizy powstają cyklicznie, np. raz na tydzień, miesiąc czy kwartał. Przypasowanie elementów umożliwia ocenę wpływu wcześniejszych wartości na występujące obecnie. Dodatkowo dane czyści się, czyli usuwa „szum” w postaci niepoprawnych, brakujących lub nieistotnych informacji.

Trening algorytmu

Algorytm ARIMA trenuje się na typowych danych silnika, w których nie występują żadne problemy – to pozwala rozpoznać błędne działanie, kiedy do niego dojdzie. Zwiększoną dokładność działania uzyskuje się, zbierając informacje z różnych źródeł (wibracje, napięcie, temperatura) oraz przypisując wagi poszczególnym elementom wektora (czyli struktury przechowującej dane jednego typu). W ten sposób można ocenić, które informacje są najistotniejsze dla wydajnego wykrywania anomalii, ale jednocześnie nie ignoruje się danych z innych źródeł. Jeśli zarejestrowane wartości odbiegają zbytnio od przewidywań, stanowi to sygnał o potencjalnej awarii.

Powyższy algorytm został stworzony w ramach pierwszej edycji programu Scale Up – IndustryLab (Akceleratora Innowacji Przemysłowych), w którym uczestniczyła firma Grinfinity. Podwykonawcą było Poznańskie Centrum Superkomputerowo-Sieciowe. Obecnie ARIMA jest stosowana do wczesnego wykrywania uszkodzeń dużych obrabiarek przemysłowych.

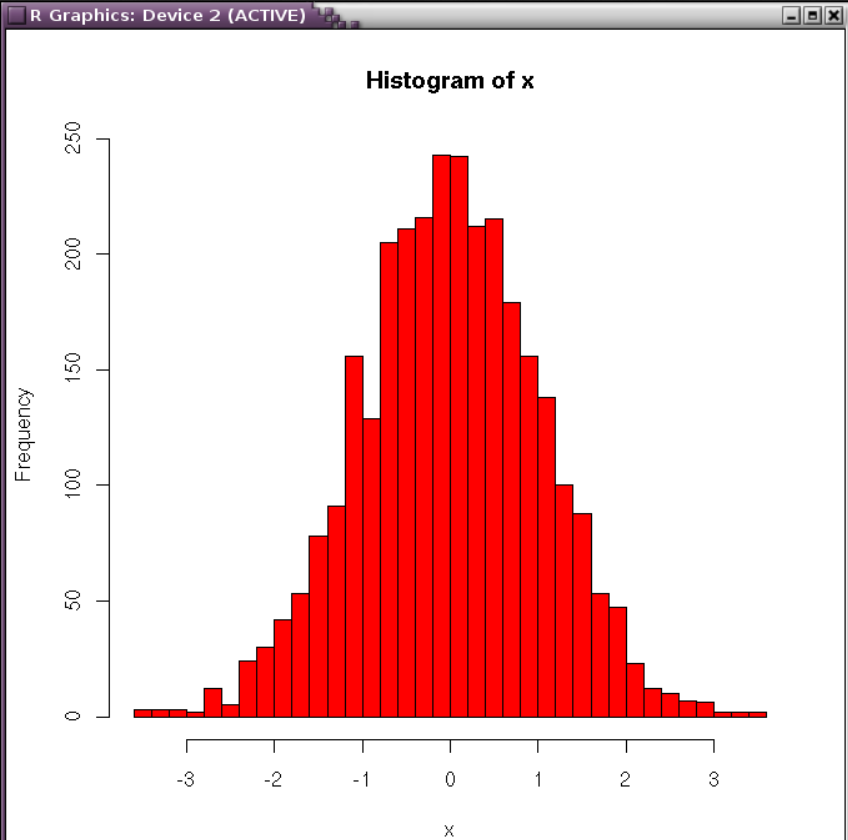

Środowisko R

Cały proces programiści zaimplementowali w języku R używanym powszechnie do zaawansowanych obliczeń statystycznych. R jest elastycznym środowiskiem analitycznym z wbudowanymi operacjami przetwarzania informacji tabelarycznych, mechanizmami opisu danych oraz szeregiem bibliotek ułatwiających obliczenia i wizualizację (wykresy zapisywane w formatach EPS, PDF i WMF, a przez to łatwe do wykorzystania w publikacjach). Pomysł opracowania języka R pochodzi z 1992 roku, jego pierwsza stabilna wersja wyszła w 2000. Kod R stworzyli Ross Ihaka i Robert Gentelman, nazwa pochodzi od inicjału ich imion.

Oprogramowanie

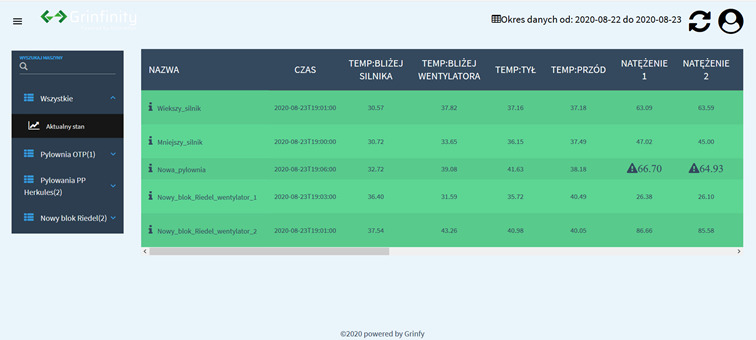

Dane źródłowe (wibracje, prąd, napięcie) oraz dane przetworzone są prezentowane w systemie wizualizacyjnym przygotowanym specjalnie na potrzeby Imperial Tobacco.

System, oprócz bezpośredniego podglądu danych bieżących wszystkich śledzonych wentylatorów, umożliwia przejrzenie informacji archiwalnych i statystycznych. Oprogramowanie już w momencie przewidywania awarii wysyła powiadomienia o potencjalnym problemie.

O predictive maintenance szerzej pisze u nas Jarosław Smulski z IDC. Relacjonowaliśmy też w portalu „Pokaz technologii przemysłu 4.0”, prowadzony przez eksperta Platformy Przemysłu Przyszłości, prof. Mariusza Hetmańczyka, poświęcony konserwacji zapobiegawczej.

Rozwój kooperacji

Obydwie firmy mają w planach dalszą współpracę i wdrożenie systemu tak, żeby objął wszystkie wentylatory używane w Imperial Tobacco. Partnerzy rozważają również rozbudowę o inne czujniki (niezależnie od monitorowania pracy silników wentylatorów), które mogłyby sygnalizować nieprawidłową pracę pozostałych urządzeń pyłowni. Wówczas cały sprzęt będzie widoczny w jednym interfejsie graficznym prezentującym w przystępny sposób stan urządzeń oraz prognozy dotyczące bezawaryjnej pracy. Model powinien umożliwić unikanie nieplanowanych przerw w produkcji oraz pozwolić na optymalne wykorzystanie części zamiennych i jednocześnie lepsze planowanie prac serwisowych.