W klasycznym podejściu do utrzymania parku maszynowego potrzeba wykwalifikowanych pracowników i kierowników zarządzających liniami, niezbędnych narzędzi diagnostycznych oraz planu napraw i wymiany części. Do listy trzeba jeszcze dopisać rozwiniętą sieć informatyczną i komputery z odpowiednią mocą obliczeniową. Zdaniem prof. Mariusza Hetmańczyka, to wszystko jednak nie gwarantuje, że urządzenie zostanie naprawione we właściwym momencie, czyli przed awarią, a równocześnie na tyle późno, żeby dobrze wykorzystać maszynę. Harmonogram da się co prawda doskonalić, mając dane historyczne zużycia podzespołów, jednak nowe fabryki nie dysponują takimi informacjami. Z pomocą mogą przyjść wtedy: model Software as a Service i sensory.

Ustalanie progów eksploatacji urządzeń

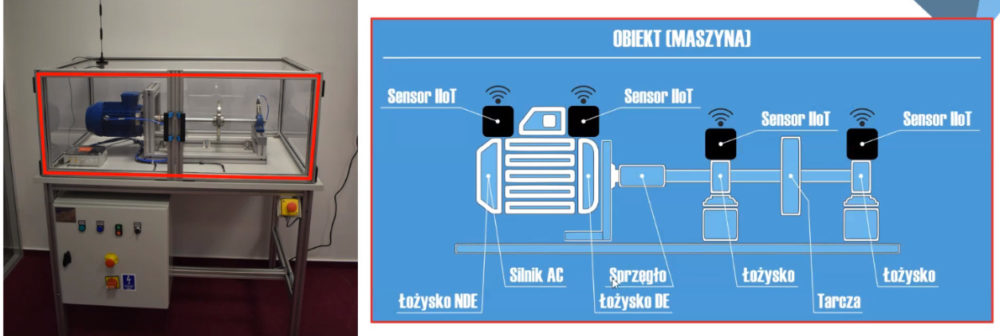

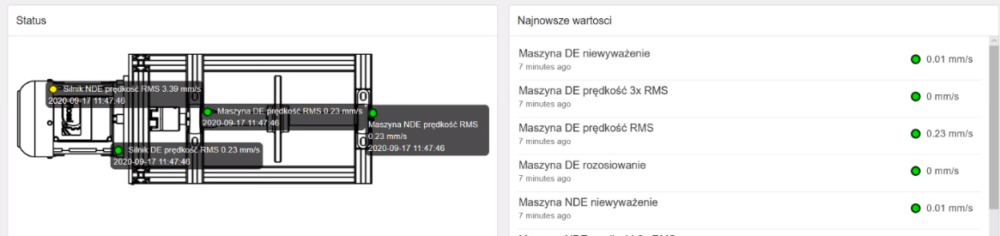

Specjalista w zakresie automatyki i sterowania przedstawił działanie sensorów przemysłowego internetu rzeczy podłączonych do chmury, zdalnie sprawdzając aktualne parametry urządzeń oraz – za pomocą algorytmów AI – ich przewidywaną żywotność. Jeden z uczestników wydarzenia pytał, jak określić poziomy zużycia maszyn, żeby móc ustawić powiadomienia. Jednym ze sposobów jest sięgnięcie po standardy Międzynarodowej Organizacji Normalizacyjnej:

– W przypadku diagnostyki drgań, możemy wykorzystać normę ISO 10816. Jeśli chodzi o silniki elektryczne, znamy prędkości znamionowe, np. 1500 obrotów na minutę, a w układach pompowych nominalną wydajność pompy, powiedzmy, 800 litrów na minutę. To są górne progi, którymi można się posłużyć – odpowiadał Mariusz Hetmańczyk.

Kolejne pytania dotyczyły całkowitego czasu pracy czujników. Sensory wymagają kolejnych kalibracji, przeprowadzanych zgodnie z zaleceniami producentów, co rok lub co dwa lata, ale powinny działać wiecznie, o ile nie uszkodzi się ich mechanicznie.

W obszernym artykule dziedzinę predictive maintenance opisywał w naszym serwisie Jarosław Smulski z IDC.

Następne spotkania

Nowa grupa zarejestrowanych uczestników weźmie udział w kolejnym szkoleniu w piątek o 12:00. Następne wydarzenia z cyklu praktycznych pokazów technologii przemysłowych będą dotyczyły druku 3D, rozszerzonej rzeczywistości i cyberbezpieczeństwa.