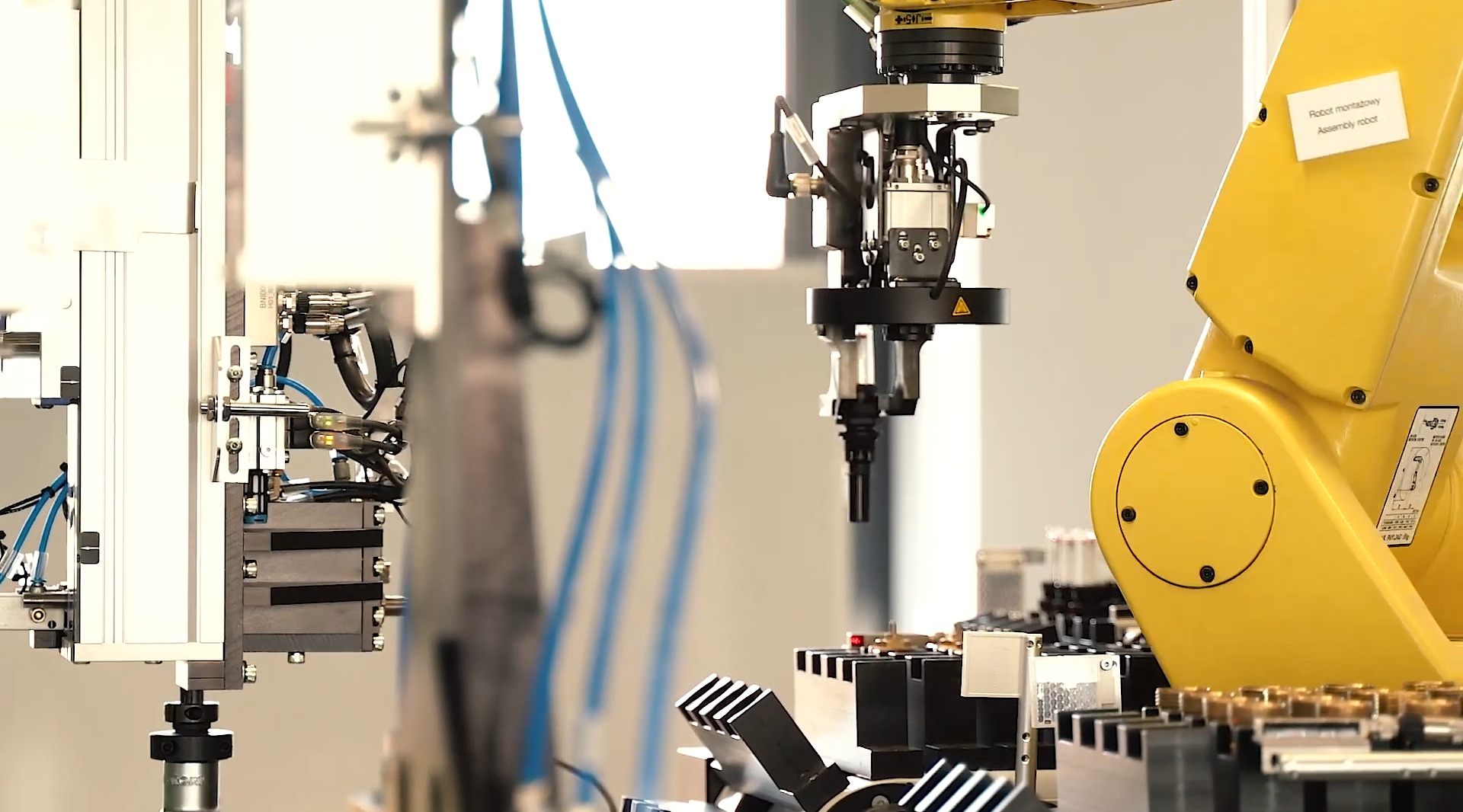

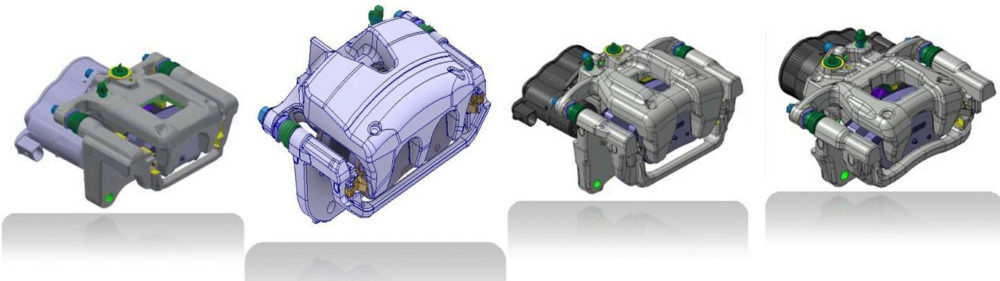

Linia produkcyjna Hybrid Line umożliwia montaż różnych typów zacisków hamulcowych:

– Do tej pory istniał podział – jedne linie służyły do montażu zacisków jednotłoczkowych, inne dwutłoczkowych, kolejne były przystosowane do montażu zacisków przednich lub tylnych. Hybrid Line jest w stanie pracować ze wszystkimi typami hamulców – wyjaśnił Paweł Kośmider z firmy DIKO zajmuje się zarządzaniem projektami.

Jak dodał, nazwa linii wynika z możliwości dostosowania jej modułów do potrzeb danego zakładu. W czasie prezentacji porównał dwa rozwiązania o tych samych funkcjonalnościach, ale różnym ułożeniu – pierwsze zajmowało około 291 metrów kwadratowych, drugie – 309 mkw.

Gromadzenie danych

Ireneusz Płóciennik z firmy Balluff omawiał kwestie zbierania i analizy danych z maszyn i urządzeń Hybrid Line za pomocą systemu komunikacji IO-Link. Wśród zalet standardu łączności ekspert wyliczał instalację pozwalającą zmniejszyć liczbę przewodów, łatwą parametryzację, którą prowadzi się z użyciem programowalnych sterowników logicznych (PLC) oraz diagnostykę, dzięki której uzyskuje się dostęp do informacji o stanie maszyny, a także danych pobieranych z nośników RFID. Jak podkreślał Płociennik, z wymienionych powodów IO-Link nazywa się odpowiednikiem standardu USB w automatyce. Kolejnym rozwiązaniem wykorzystanym w systemie zbierania danych Hybrid Line jest RFID (radio frequency identification):

– W zastosowaniach typowo przemysłowych RFID pozwala kontrolować położenie elementów. Na tej linii wdrożyliśmy nośniki danych na paletkach i do identyfikacji narzędzi – wyjaśnił. Ekspert omawiał również działanie głowic odczytujących informacje, a także procesorów RFID przesyłających informacje do PLC.

Przemysł 4.0 – Made in Wroclaw

Spotkanie pt. „Przemysł 4.0 – Made in Wroclaw #6 Case study: Automatyzacja fabryk. Od pomysłu do realizacji” zakończyła sesja pytań i odpowiedzi, podczas której eksperci przyznali, że obecnie dużym wyzwaniem dotyczącym wdrożenia podobnej linii produkcyjnej, jest czas – zwykle potrzeba 12 miesięcy, a przy kłopotach z dostawami komponentów okres może się wydłużyć. Zaznaczyli też, że dobrze, gdy przedsiębiorcy, którzy decydują się na inwestycję, mieli wiedzę na temat obsługi zautomatyzowanej linii. Wydarzenie zorganizowała Agencja Rozwoju Aglomeracji Wrocławskiej, a Politechnika Wrocławska objęła je patronatem. W portalu relacjonowaliśmy wcześniejsze spotkania z cyklu „Przemysł 4.0 – Made in Wroclaw”, dotyczące np. cyfryzacji w przemyśle 4.0 czy podejścia do robotyzacji.