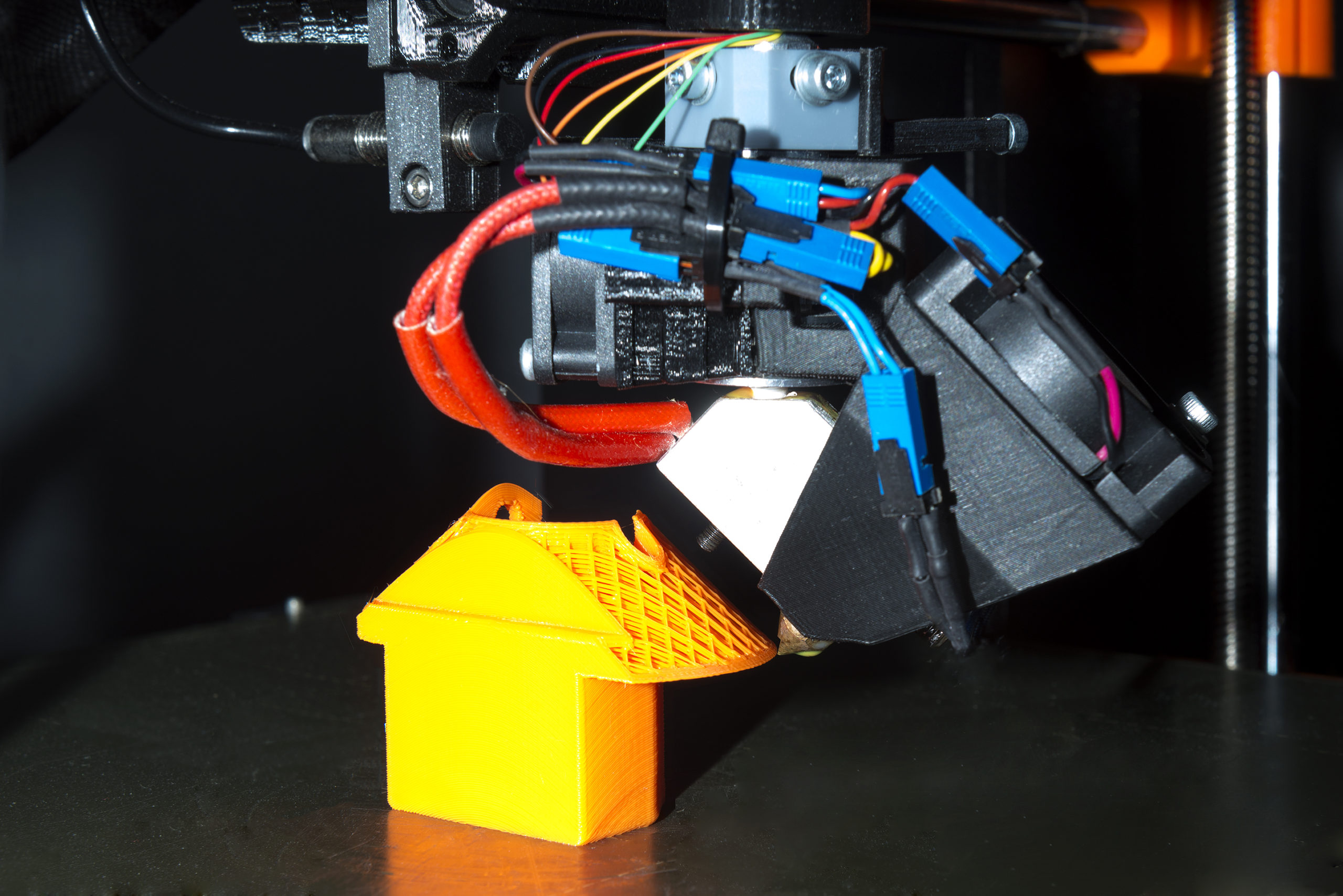

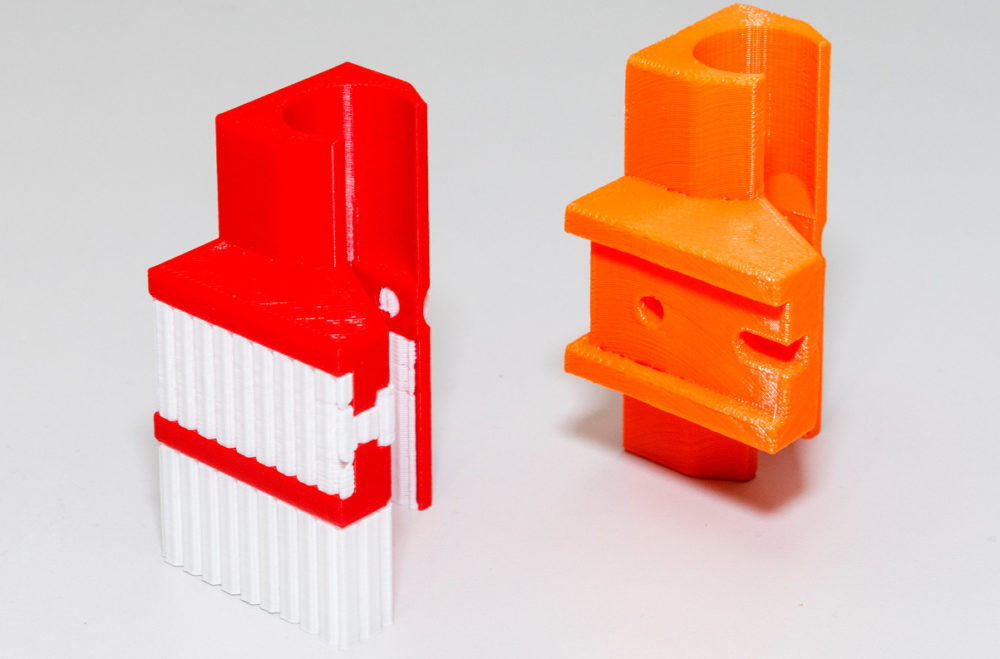

Badacze z Uniwersytetu Nauk Stosowanych w Zurychu opracowali proces drukowania 3D metodą FDM, w którym można wytworzyć dowolny kształt bez typowych dla wytwarzania przyrostowego podpór (nazywanych rusztowaniem lub supportami). Nowy sposób polega na przechyleniu dyszy drukującej o 45 stopni i umożliwieniu głowicy obrotu wokół własnej osi. Kierownik badań nad inżynierią systemów w Zürcher Hochschule für Angewandte Wissenschaften, Wilfried J. Elspass, wśród zalet rozwiązania wymienia mniejsze zużycie filamentu, krótszy czas drukowania i wyeliminowanie etapu związanego z usuwaniem materiałów nośnych. Naukowcy porównali oszczędności na przykładzie elementu z warstwami o grubości 0,2 mm i 10% wypełnieniem wewnątrz ścian. Z użyciem podpór model wymagał 53 minut pracy drukarki i 13,2 grama filamentu – bez rusztowania wystarczyły 34 minuty i 8,3 grama materiału.

Nowe algorytmy i porównanie z innymi urządzeniami

We współpracy z Instytutem Matematyki Stosowanej i Fizyki tej samej szwajcarskiej uczelni powstał system przetwarzania danych, który, jak wyjaśnia Michael Wüthrich (specjalista w zakresie druku 3D i mechatroniki), nie bazuje na warstwach równoległych do powierzchni roboczej drukarki, ale na warstwach w kształcie stożka. Za proces odpowiadają dwa algorytmy – pierwszy zmienia dane, żeby instrukcje dla drukarki mogły być tworzone za pomocą konwencjonalnego software’u, drugi przekształca polecenia sterujące w taki sposób, by część została wydrukowana zgodnie z początkową geometrią. Badacze zestawili swój pomysł z działaniem taśmowych drukarek i zwrócili uwagę, że w przypadku powierzchni roboczej poruszającej się w jednym kierunku można wyeliminować tylko niektóre podpory. Z kolei w porównaniu z maszynami o 6 osiach i przechylną platformą nowa metoda nie wymaga koordynacji pomiędzy głowicą, płytą i drukowanym elementem. Wilfried J. Elspass zauważa, że drukarkę zgodną z parametrami proponowanymi przez Uniwersytet z Zurychu można zbudować w oparciu o konwencjonalne urządzenie pracujące według zasad kinematyki kartezjańskiej, wykorzystujące osie X, Y i Z.

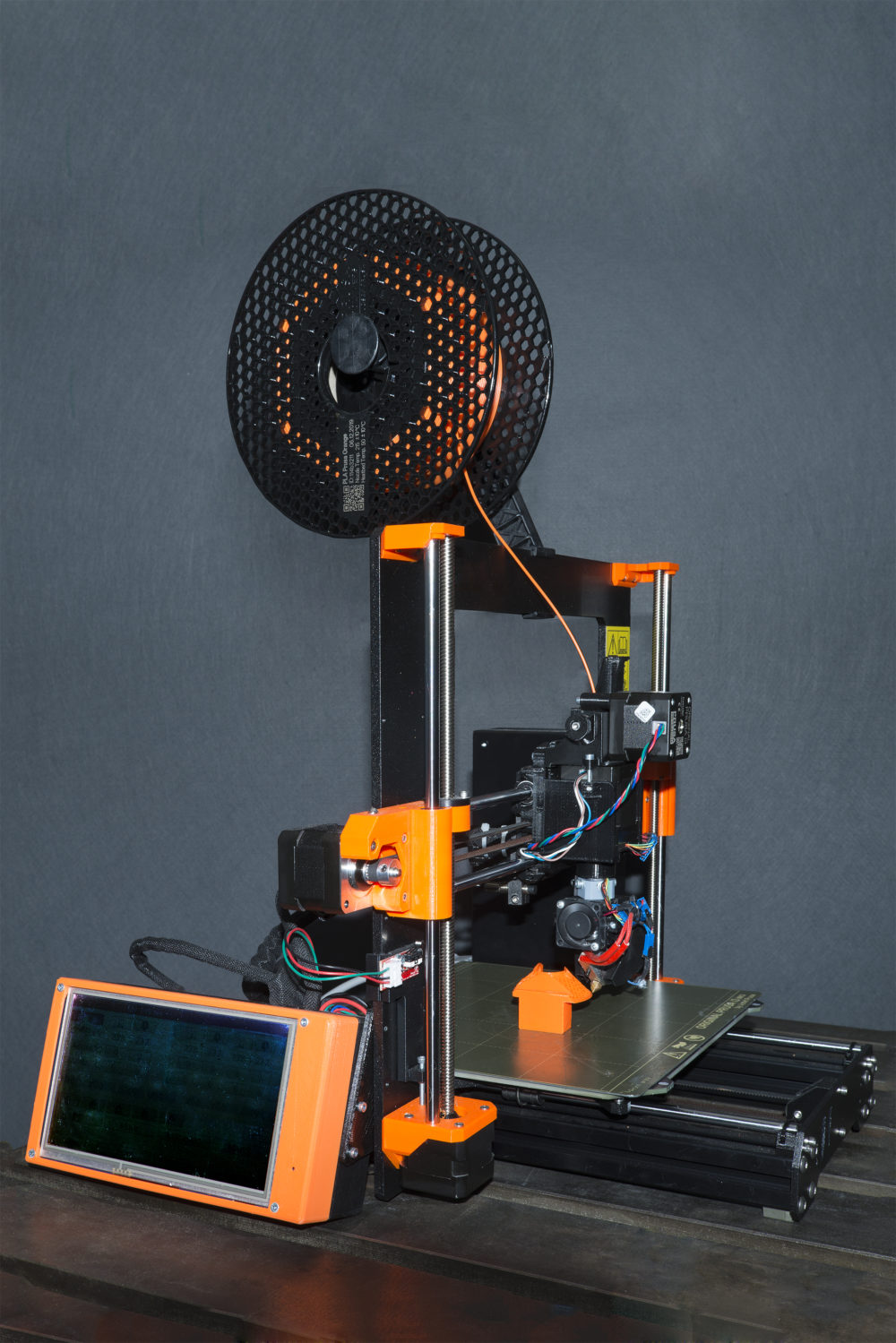

Fused deposition modeling

Według danych serwisu Statista, technologia FDM, polegająca na nanoszeniu kolejnych warstw termoplastycznego materiału, w 2020 roku była najpopularniejszą techniką druku 3D – używało jej 94% spośród 1800 respondentów z 71 krajów (portal odpytywał osoby, które na co dzień korzystają z wytwarzania przyrostowego). Fused deposition modeling w przemyśle stosuje się do prototypowania, tworzenia form do odlewów oraz przy produkcji opakowań i obudów. Zalety metody to m.in. szybkość wydruków i niski koszt, a wady – mała precyzja wykonania elementów. W przypadku drobnych produktów lepiej sprawdza się stereolitografia, czyli utwardzanie płynnej żywicy za pomocą wiązki lasera odbijanej przez lustro.