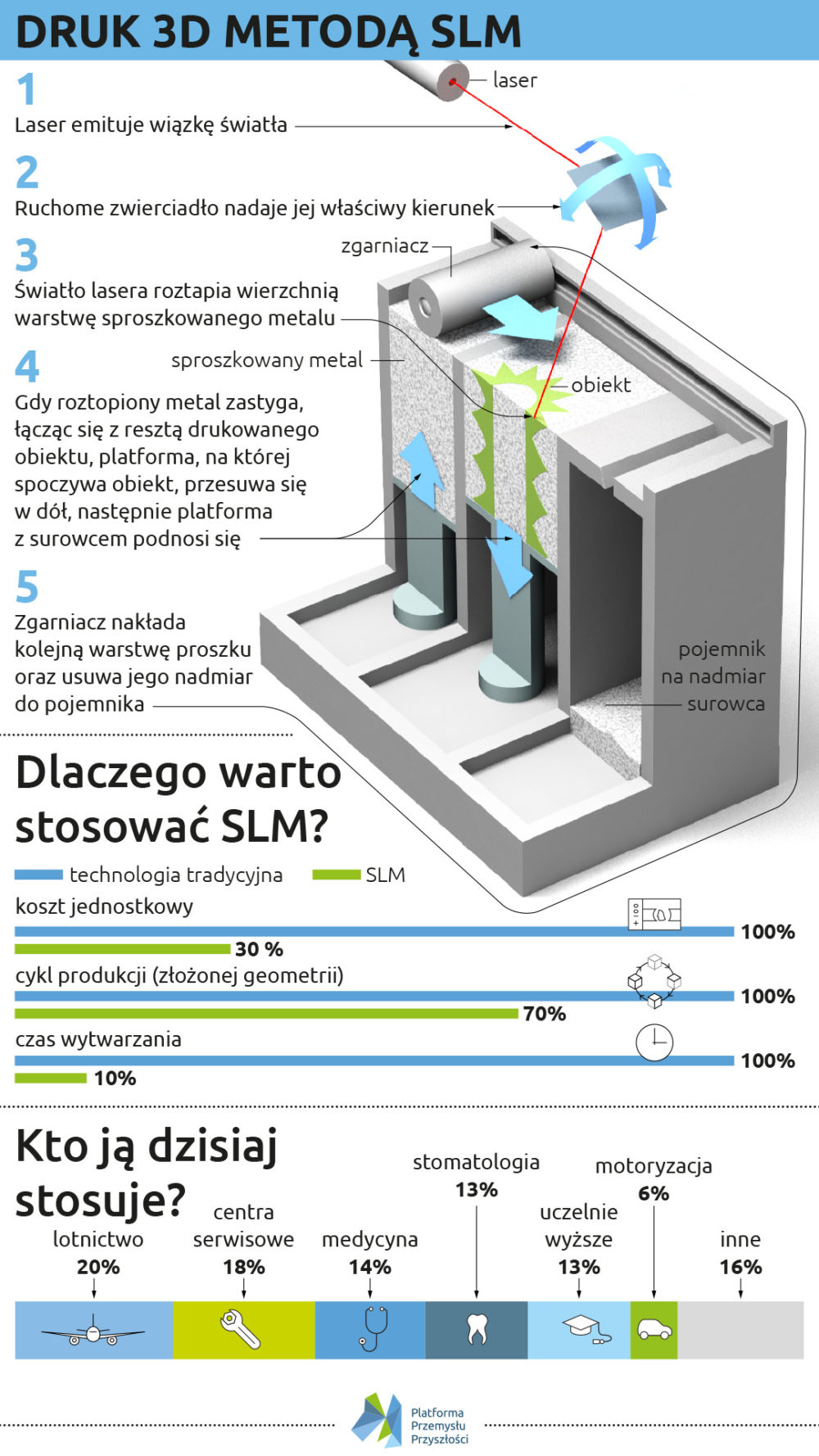

Technologia selektywnego stapiania wiązką lasera (ang. Selective Laser Melting) pozwala na wytwarzanie z proszków metali – precyzyjnych i jednorodnych elementów. Podczas druku metodą SLM części metalowe powstają w oparciu o komputerowe dane 3D CAD w warstwowym, przyrostowym procesie produkcyjnym, bez ograniczeń w projektowaniu oraz przy zapewnieniu wysokiej prędkości i dokładności. Materiałem stosowanym w selektywnym, laserowym stapianiu są proszki, takie jak stal nierdzewna, aluminium czy tytan. Cienka warstwa jest nanoszona na platformę roboczą, proszek musi mieć odpowiednie wymiary, ważne, aby każda warstwa miała taką samą wysokość. Za pomocą wiązki lasera metal spieka się, następnie drukarka obniża platformę. Cały element powstaje warstwa po warstwie.

Dalej wydrukowany obiekt musi zostać poddany kontrolowanemu procesowi obniżenia temperatury. Po jego zakończeniu następuje oczyszczenie komory drukarki 3D z resztki niespieczonego proszku oraz wyjęcie elementu wraz z platformą. Kolejnym krokiem jest odcięcie detalu od płyty oraz usunięcie supportów, czyli podpór, które wspierają konstrukcję elementu – pomagają one zapobiec odkształceniom w miejscu, gdzie nie ma oparcia lub występuje zbyt duży kąt. Podpory są wykonywane z tego samego materiału co wydruk. Postprocesing w metodzie SLM obejmuje również obróbkę cieplną w piecu (w razie konieczności), dzięki czemu zmniejsza się naprężenia szczątkowe i wpływa na właściwości mechaniczne. Obróbka wykończeniowa poprawia powierzchnię elementu, to np. piaskowanie, szlifowanie, polerowanie lub dodawanie kolejnych powłok. Drukowane części, które potrzebują otworów o wysokiej dokładności, wymagają jeszcze obróbki na maszynach typu CNC.

Zalety i wady SLM

Technologia SLM łączy elastyczność projektowania z właściwościami mechanicznymi metalu. Zaletą metody jest obniżenie kosztów produkcji oraz krótszy czas wykonania elementu, technologię stosuje się zarówno w przypadku części, których nie można uzyskać za pomocą tradycyjnych metod odlewniczych, jaki i w przypadku skomplikowanych geometrii. Zazwyczaj trudniejsze części wytwarza się poprzez usuwanie nadmiaru materiału (metoda ubytkowa).

Grubość warstwy w Selective Laser Melting może wynosić zaledwie 0,1 mm, a dodatkową zaletą jest dokładność wymiarów – oba czynniki gwarantują dużą powtarzalność wykonywanych elementów. Dzięki dużemu wyborowi materiałów produkty da się wytwarzać w seriach. Niespieczony proszek w ponad 90% nadaje się do ponownego wykorzystania.

Zalety metody SLM:

- obniżenie kosztów jednostkowych – detal i materiał

- złożona geometria szczegółów – rozmiar, kształt projektu

- szybka produkcja – krótszy czas wytwarzania.

SLM ma jednak też wady, do których trzeba zaliczyć porowatość. Problematyczne jest drukowanie dużych płaskich powierzchni ze względu na gradienty temperaturowe powstałe podczas procesu stapiania. Urządzenia do tej metody są drogie, co powoduje cena komponentów – np. skanera galwanometrycznego i lasera iterbowego.

Wady SLM:

- drogie wykonanie części w przypadku złej optymalizacji

- niezbędna specjalistyczna wiedza z zakresu projektowania i produkcji

- chropowata powierzchnia wydrukowanych części.

Materiały

SLM jest stale rozwijającą się metodą druku 3D wykorzystywaną do produkcji przyrostowej metalowych części. Istnieje duża grupa materiałów, z których możemy wykonywać wydruki, są to:

- stale narzędziowe

- stale nierdzewne

- stopy aluminium

- stopy tytanu

- stopy miedzi

- superstopy kobaltu

- superstopy chromu

- mosiądz

- inconel, czyli stop niklu, chromu i żelaza.

Powyższe materiały są wykorzystywane w wielu gałęziach przemysłu, począwszy od lotniczego, a skończywszy na medycynie. W produkcji biżuterii stosuje się metale szlachetne, np.:

- złoto

- srebro

- platynę

- pallad.

Trwają prace nad wprowadzeniem innych materiałów, wśród których jest wolfram. Niekiedy na specjalne życzenie klientów łączy się proszki, tworząc tym samym mieszanki. Zakup metali do druku 3D jest dla producentów znacznym kosztem, cena produktów zmusza przedsiębiorców do wykonania prawidłowej, optymalnej części oraz do maksymalnego wykorzystania niespieczonego proszku. Należy wziąć po uwagę prawidłowe podparcie elementu, wymiary otworów, materiał z jakiego zostanie wykonana część oraz geometrię. Należy pamiętać o dodatkowych czynnikach, które wpływają na koszt całego procesu, jak choćby drukowanie w osłonie gazu.

Branże

Technologia selektywnego stapiania laserowego znalazła zastosowanie w wielu gałęziach przemysłu, między innymi w lotnictwie, motoryzacji i centrach serwisowych. Zainteresowanie widać również w medycynie, stomatologii czy weterynarii. SLM wykorzystują uczelnie, producenci biżuterii, specjaliści opracowujący prototypy oraz branże narzędziowa i metalowa.

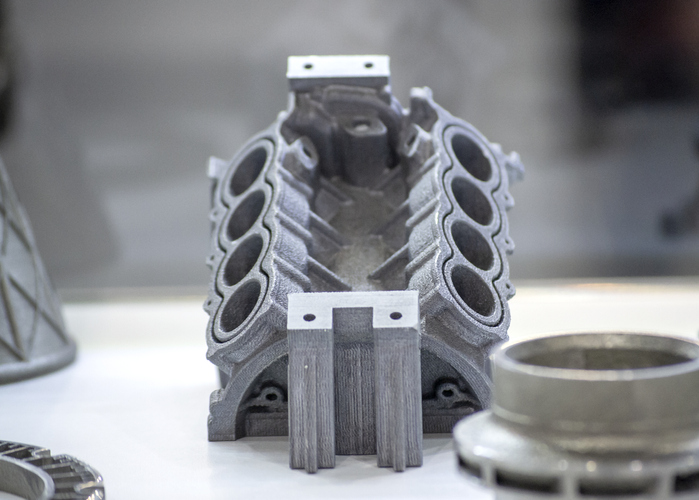

Motoryzacja

W sektorze samochodowym technologia SLM jest używana do produkcji opon. Dzięki niej znacząco skrócił się czas wykonywania form, obniżyły się też koszty, jeśli porównamy nowy proces z tradycyjnym. Innym przykładem jest konstruowanie obudów lub części do maszyn potrzebnych w tej dziedzinie. Właściwości mechaniczne części drukowanych w SLM są zbliżone do parametrów uzyskiwanych zwykłymi metodami. W motoryzacji elementy wykonane za pomocą technologii 3D mogą dodatkowo pełnić funkcję ozdobną.

Stomatologia

Opisywana metoda pozwala produkować implanty stomatologiczne, proces wykonania wkrętek zęba lub koron jest znacznie szybszy. Powstały nawet specjalne stopy proszków, które są dostosowane biologicznie do użycia w stomatologii:

- kobalt – chrom

- stal nierdzewna

- tytan.

Medycyna

W Selective Laser Melting wytwarza się także implanty medyczne, do tego celu najczęściej wykorzystuje się stopy tytanu lub stal nierdzewną. Implanty powstają na podstawie trójwymiarowego modelu wykonanego przy pomocy tomografii komputerowej. Proces druku 3D odbywa się w środowisku odpowiedniego gazu objętościowego, aby zachować najlepsze właściwości mechaniczne implantu. Tak samo jak w przypadku branży stomatologicznej, w medycynie porowatość elementów jest zaletą. W tradycyjnych technologiach implanty były specjalnie poddawane obróbce, aby ich powierzchnia nie była gładka.

Centra serwisowe

Zastosowanie SLM w centrach serwisowych zależy od ich specjalizacji – w technologii 3D można drukować np. narzędzia lub części zamienne. Niekiedy czas oczekiwania na potrzebny element jest długi, a dzięki laserowemu spiekaniu da się wyraźnie przyśpieszyć wykonanie usługi. Druk przydaje się nie tylko w przypadku części zamiennych, tą samą metodą powstają również seryjne produkty.

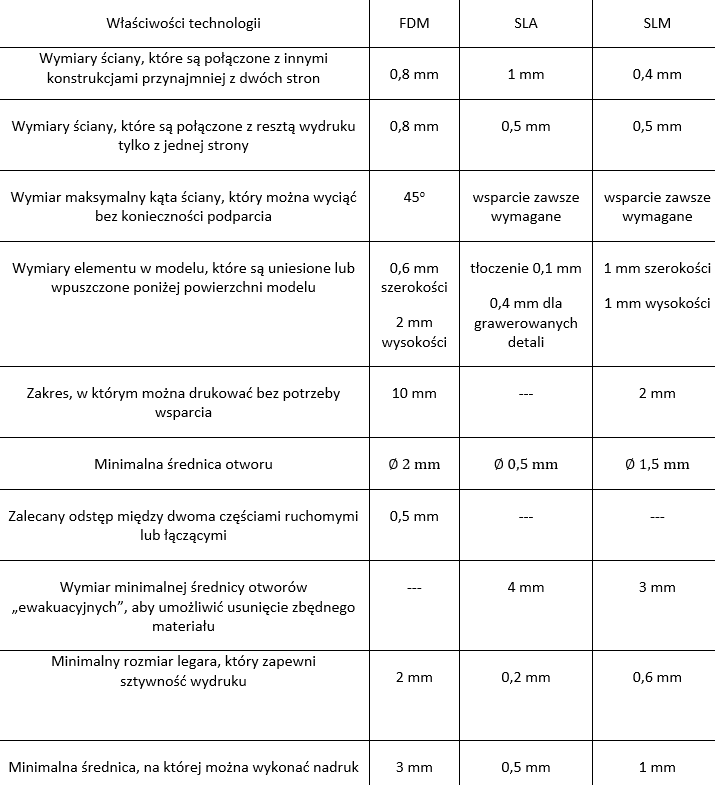

Porównanie FDM, SLA i SLM

Wcześniej w Platformie Przemysłu Przyszłości opisywaliśmy inne metody druku 3D. FDM, SLA i technika SLM, którą zajmuję się w tym artykule, różnią się nie tylko materiałami, z jakich powstają obiekty, ale też parametrami, jakie trzeba uwzględnić podczas optymalizowania konstrukcji. Poniżej porównuję trzy metody pod względem ich szczegółowych cech.

Do technologii SLM porównuje się jeszcze SLS (ang. Selective Laser Sintering), w której do wykonywania elementów wykorzystuje się proszki tworzyw sztucznych. W obu metodach proszek spiekany jest za pomocą lasera, tworząc gotowe części, obie zyskują też na popularności, ponieważ obiekty drukowane w 3D mają parametry wytrzymałościowe zbliżone do tych produkowanych odlewniczo. Druk 3D zdobywa tym samym zaufanie kolejnych firm.