Ze względu na dużą popularność, na rynku istnieje wielu producentów drukarek 3D. Atrakcyjne ceny urządzeń spowodowały ich rozpowszechnienie również wśród użytkowników domowych. Wykonanie elementu w technologii FDM (ang. Fused Deposition Modeling) to wieloetapowy proces i istnieje w nim ryzyko potencjalnych komplikacji związanych z realizacją pomysłu. Mimo że technologia FDM jest najpopularniejsza, użytkownicy mają podobne problemy od lat.

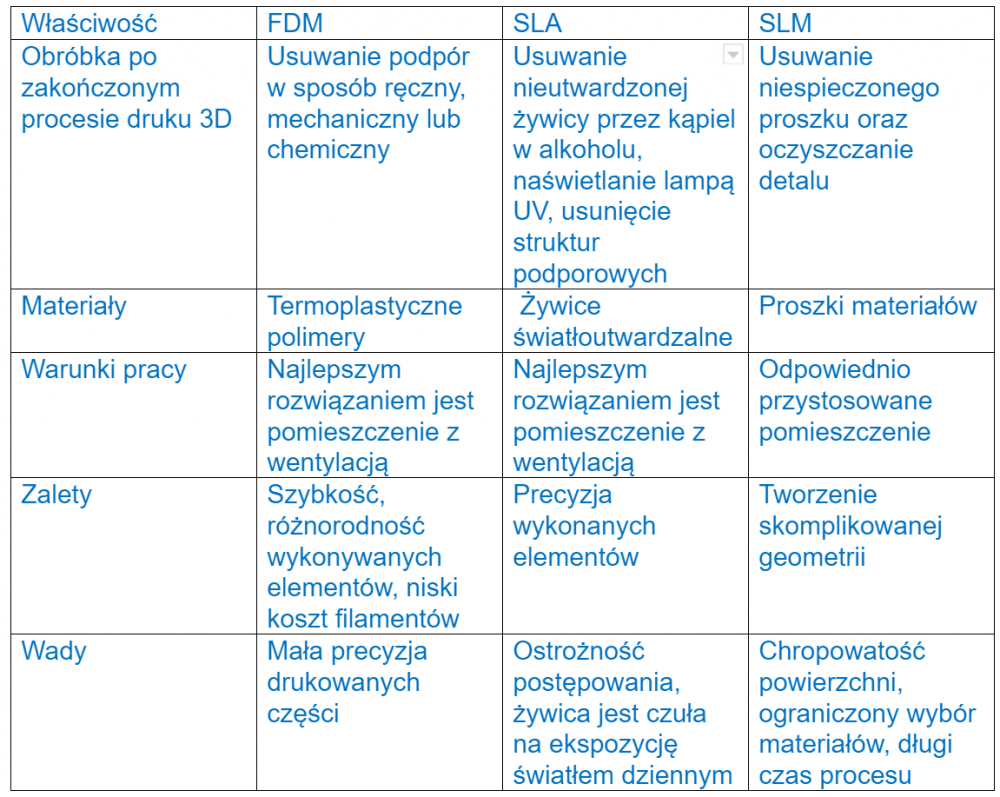

Ale druk 3D to nie tylko FDM, innymi metodami są np. SLA oraz SLM. Technologie znacznie różnią się od siebie, pozwalając na drukowanie elementów z różnych materiałów (np. żywic lub proszków metali). Zaletą SLA i SLM jest bardziej dokładny wydruk. SLA, czyli stereolitografia, jest prosta w obsłudze, wymaga jednak dodatkowego stanowiska do post processingu. W technologii SLM niezbędne jest z kolei przystosowane pomieszczenie wraz ze specjalistyczną infrastrukturą, a także, tak jak w SLA, dodatkowe stanowisko do post processingu. W artykule skupię się na technologii druku 3D FDM, ale w końcowej części napiszę także o dwóch pozostałych technikach.

Jak działa technologia FDM?

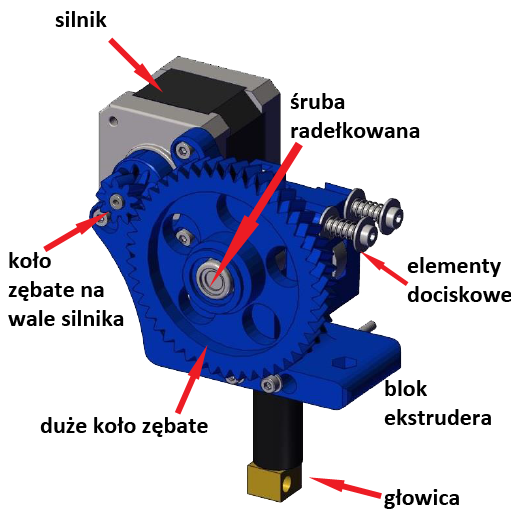

FDM to metoda polegająca na nanoszeniu termoplastycznego materiału warstwa po warstwie. Filament (materiał w formie żyłki) podgrzewany jest w tzw. ekstruderze, a następnie nakładany na siebie przy pomocy głowicy.

Dzięki FDM możemy tworzyć zarówno prototypy jak i części funkcjonalne. Istnieje wiele możliwości wyboru parametrów, jakie trzeba określić podczas procesu drukowania 3D – każdy z nich wpływa na jakość wykonanego elementu.

Jak przygotować trójwymiarowy model?

Zanim zaczniemy wykonywać wymarzoną geometrię, musimy pamiętać, że niekiedy konieczne będzie cięcie lub przeskalowanie (możliwe za pomocą darmowych programów). Istnieją dwa sposoby na pozyskanie trójwymiarowego modelu. Pierwszy jest trudniejszy: sami rysujemy bryłę i już na początku musimy pamiętać, że technologia FDM nie odwzoruje wszystkich szczegółów zaprojektowanego trójwymiarowego modelu. W takim przypadku warto pamiętać o innych technologiach, które opiszę dalej.

Drugie rozwiązanie? Użycie gotowego trójwymiarowego modelu. Można go zdobyć, prosząc o pomoc specjalistów. Mamy wtedy pewność, że bryła zostanie wykonana prawidłowo, ale wadą będzie dodatkowy koszt. Innym sposobem jest wykorzystanie trójwymiarowych modeli udostępnionych przez innych. Istnieje wiele stron z gotowymi bryłami, wybór elementów jest bardzo duży (możemy tak znaleźć np. zabawki dla dzieci lub ozdoby świąteczne). Model należy zapisać w odpowiednim formacie. Najpopularniejsze jest rozszerzenie .stl, które zapisuje geometrię w postaci trójkątów.

Czym jest Slicer?

Slicer to oprogramowanie umożliwiające zamianę plików z rozszerzeniem .stl na .gcode. W dużym uproszczeniu chodzi o instrukcję dla drukarki 3D. Dzięki niej głowica porusza się precyzyjnie po stole roboczym, a bryła zostaje podzielona na warstwy. W oprogramowaniu zapisuje się również parametry wydruku. Na etapie zamiany formatów plików mogą zdarzyć się problemy. Np. podczas procesu realizacji wydruk jest przerywany w tym samym miejscu, mimo kilku prób. Należy wtedy ponownie zapisać plik w formacie z rozszerzeniem .gcode lub nieco zmienić geometrię.

Slicer pozwala ustawić parametry wydruku 3D. Jednym z nich jest wysokość warstwy, to od tego parametru zależy dokładność wykonania bryły. Im niższa warstwa, tym mniej widoczne są ślady na powierzchni elementu. Wysokość warstwy jest ważna przy tworzeniu części prototypowych.

Inny ważny parametr to grubość ściany, czyli liczba warstw, jakie będzie miał model z zewnętrznej strony. To ważne ponieważ w dużej mierze ustala wytrzymałość elementu. Zazwyczaj przyjmuje się 1 mm, jednak wartość tą należy zwiększyć przy złożonych geometriach lub elementach, które powinny być wytrzymałe. Dodatkowym sposobem na poprawę właściwości mechanicznych może być zwiększenie gęstości wypełnienia, podaje się ją w procentach, co oznacza jak bardzo wypełniona jest bryła wewnątrz. Im większy procent, tym element będzie cięższy, a zarazem bardziej wytrzymały. Druk 3D z wypełnieniem stuprocentowym jest czasochłonny oraz kosztowny, ponieważ zużywa dużo filamentu. Użytkownicy zazwyczaj stosują wartość w granicach 20-30% w przypadku części nieobciążonych i 40-50% dla elementów obciążonych.

Czas druku 3D jest związany z prędkością poruszania się głowicy, jej wartość zależy od wielu czynników. Należy pamiętać, że szybko poruszająca się głowica nie zawsze pozwoli na wykonanie dobrej jakości wydruku. Parametry, jakie o tym decydują, to: rodzaj użytego materiału, grubość warstwy oraz geometria modelu.

Retrakcja to z kolei proces, który polega na zatrzymaniu i cofnięciu filamentu z dyszy głowicy. Problemy z retrakcją pojawiają się w elementach, które wymagają przejazdu głowicy bez rozprowadzania filamentu. Skutkiem ubocznym błędnie dobranej retrakcji będzie pajęczyna pomiędzy elementami lub widoczne ślady na powierzchni (tak zwane szwy). Niektóre Slicery domyślnie wprowadzają retrakcję podczas procesu druku 3D.

Problemem bywa zapychanie się filamentu w ekstruderze. Nie ma idealnych ustawień dla wszystkich modeli – użytkownicy drukarek dobierają parametry retrakcji na zasadzie prób i błędów dla każdego projektowanego trójwymiarowego modelu.

Budowanie podpór nazywanych też supportami lub rusztowaniami generowane jest zazwyczaj automatycznie przez Slicer. Służy to do drukowania elementów poziomych, które wymagają wsparcia. Niezastosowanie podpór powoduje deformację bryły, czasem będą one niezbędne. Ich użycie jest związane z kątem, pod jakim budowane są warstwy. Użytkownik może wybrać w ustawieniach dwie opcje: pierwsza – wyłącznie na obszarze wydruku, i druga – w każdym miejscu.

Rozwiązaniem poprawiającym adhezję (przyleganie) są struktury, które poprawiają przyczepność. Przykładem są rafty mające formę poziomej siatki z wydrukiem. Najczęściej wykorzystuje się je przy niewielkich elementach lub małej powierzchni styku elementu ze stołem roboczym. Brim to natomiast obrys wykonany wokół elementu. Zmniejsza on ryzyko odklejenia się bryły od stołu, stosowany najczęściej przy druku 3D z ABS-u. Skirt nie ma kontaktu z drukowaną częścią, jego zadaniem jest prawidłowe rozpoczęcie procesu drukowania 3D. Skirt ma formę pojedynczego obrysu.

Jakie wybrać parametry wydruku?

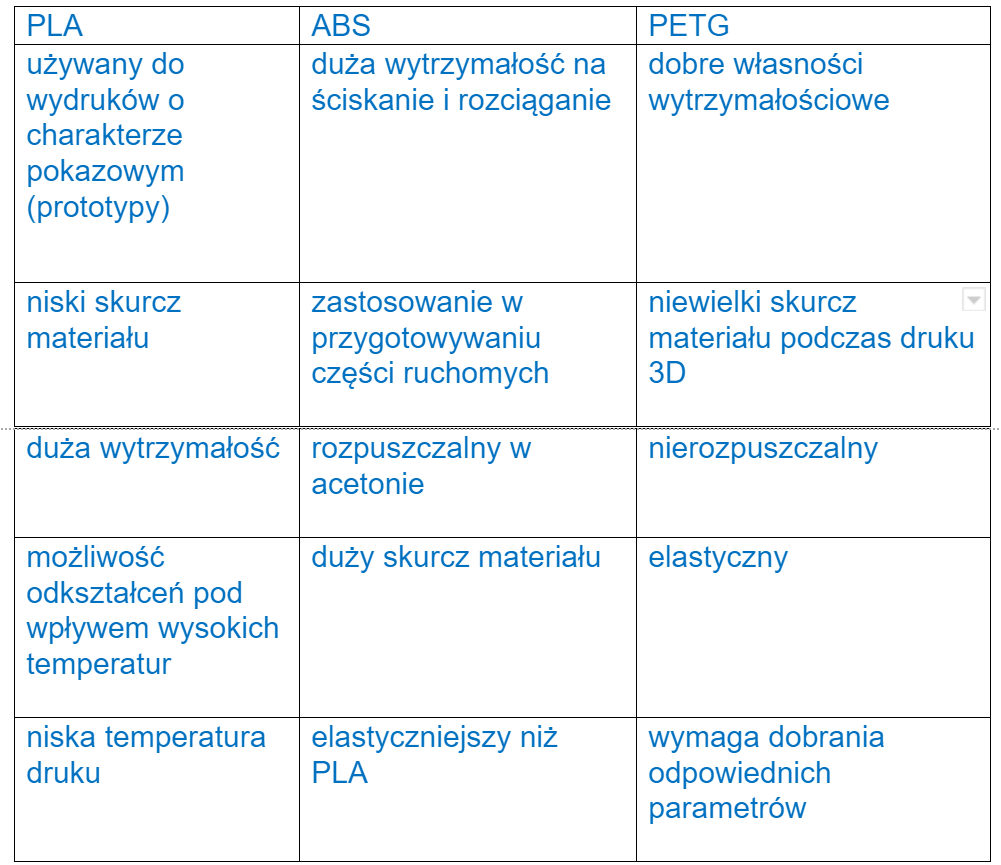

Mając już trójwymiarowy model, musimy wybrać szereg parametrów. Pierwszą kwestią jest materiał. Na rynku funkcjonuje wiele filamentów umożliwiających drukowanie metodą FDM np.: PLA (poliaktyd), ABS (terpolimer akrylonitrylo-butadieno-styrenowy), PETG (kopolimer poli(tereftalanu etylenu)).

Ciągłe zainteresowanie technologią FDM powoduje wprowadzanie kolejnych rozwiązań – dostępne są filamenty z gumy, materiały z dodatkiem włókna węglowego i wiele innych. Po wyborze odpowiedniego filamentu należy dobrać odpowiednią temperaturę ekstrudera i stołu roboczego. Zazwyczaj na opakowaniu można znaleźć zakres temperatur, jaki powinniśmy wybrać.

Z adhezją, o której już wspominałam, w drukowaniu technologią FDM bywa duży problem. To zjawisko polegające na przyleganiu pierwszej warstwy do stołu roboczego, pierwsza warstwa wykonana prawidłowo to czasem gwarancja dobrze zakończonego całego procesu. Do zwiększenia przyczepności stosuje się różnego rodzaju środki – od profesjonalnych podkładów adhezyjnych, po lakiery do włosów. Kłopotem może być nie tylko mała, lecz także zbyt duża adhezja, która prowadzi do uszkodzenia stołu. Wybór właściwego rozwiązania zależy od rodzaju stołu roboczego, jaki ma drukarka 3D.

Jak estetycznie poprawić wydrukowaną bryłę?

Proces drukowania nie kończy się na zdjęciu elementu ze stołu. Istotne jest między innymi odpowiednie usunięcie podpór, które odbywa się w sposób biodegradowalny (chemiczny), ręczny lub mechaniczny. Dzięki zastosowaniu ekologicznych materiałów możemy rozpuścić podpory w wodzie. Problematyczne bywa ręczne usuwanie podpór, które polega on ich wyłamywaniu, co niekiedy może powodować uszkodzenie wydruku. Sposób mechaniczny to użycie narzędzi ułatwiających usuwanie zbędnego materiału, tu również niekiedy dochodzi do uszkodzenia bryły.

Powierzchnia elementu może być dodatkowo szlifowana, malowana lub lakierowania. Popularnym rozwiązaniem jest również nałożenie warstwy żywicy na element wykonany w technologii FDM.

Co oprócz FDM?

Warto na koniec wspomnieć o pozostałych metodach druku 3D, które umożliwiają wykonywanie dokładniejszych elementów z innych materiałów. Najstarszą jest SLA (sterolitografia) polegająca na fotoutwardzaniu ciekłych żywic za pomocą wiązki lasera. Płynny materiał znajduje się w zbiorniku, w którym zanurza się stół roboczy. Kolejne warstwy budowane są poprzez unoszenie stołu roboczego. Główną zaletą tej technologii jest brak widocznych warstw oraz zachowanie wymiarów. Metodę SLA można stosować w domach, inaczej jest z Selective Laser Melting. SLM to technologia spiekania proszku za pomocą wiązki lasera – i równocześnie najpopularniejsza metoda druku 3D, która umożliwia wykonanie elementów metalowych. Drukarki używające tej technologii wymagają profesjonalnej infrastruktury. SLM stosuje się w zakładach przemysłowych spełniających specyficzne wymagania, z drugiej strony zaletą metody jest możliwość wykonywania elementów o skomplikowanej geometrii.

SLA jest przydatne w wykonywaniu precyzyjnych elementów, np. w branży jubilerskiej, stomatologicznej lub modelarstwie. Oferta materiałowa poszerza się o m.in. żywice posiadające dobre właściwości mechaniczne albo termiczne. SLM znalazło miejsce w branży przemysłowej. Trudności sprawia tutaj przechowywanie proszków metali, oczyszczanie wydruków czy odcinanie ich od stołu roboczego. W SLM da się wykonywać elementy z tytanu, aluminium i stali nierdzewnej.