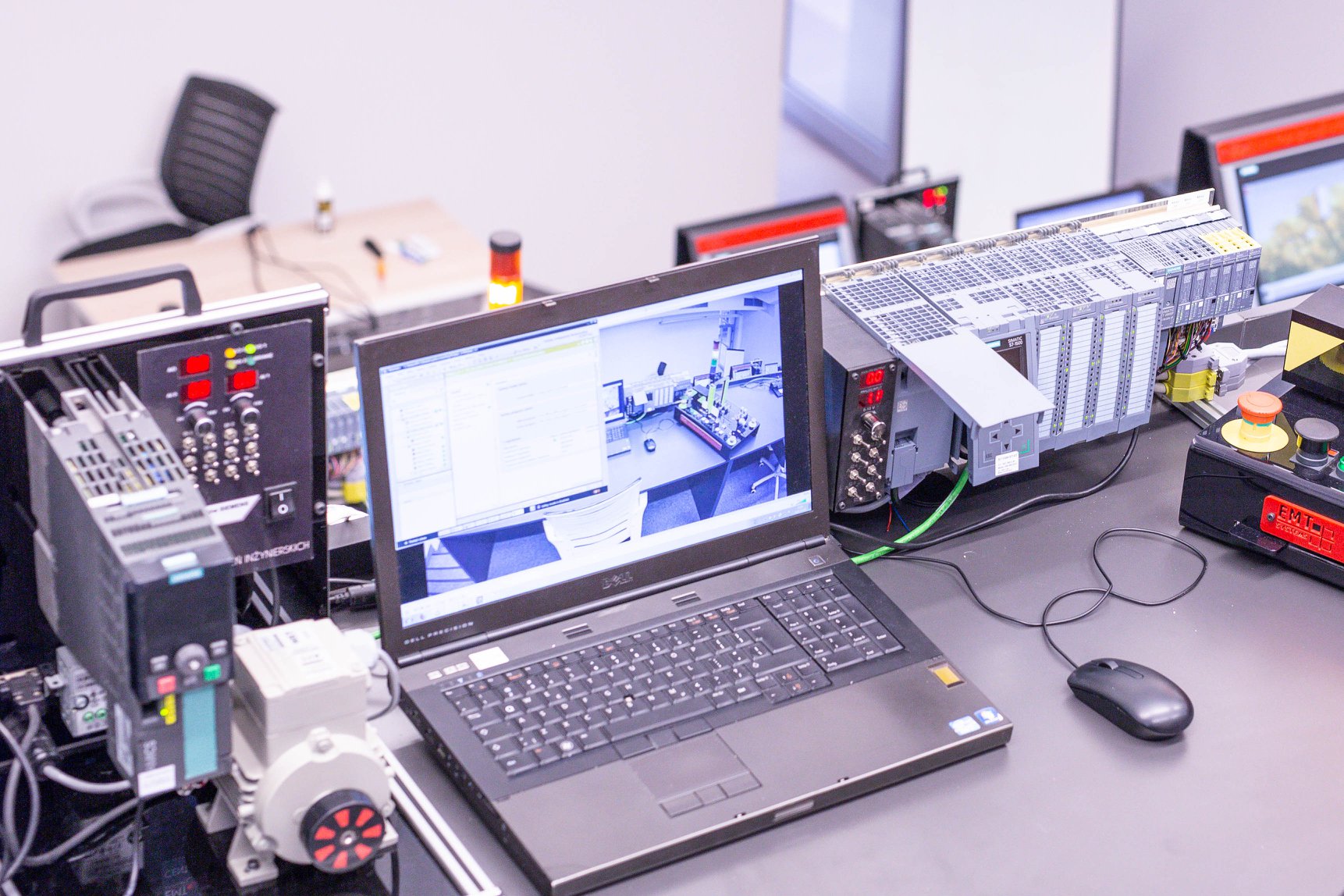

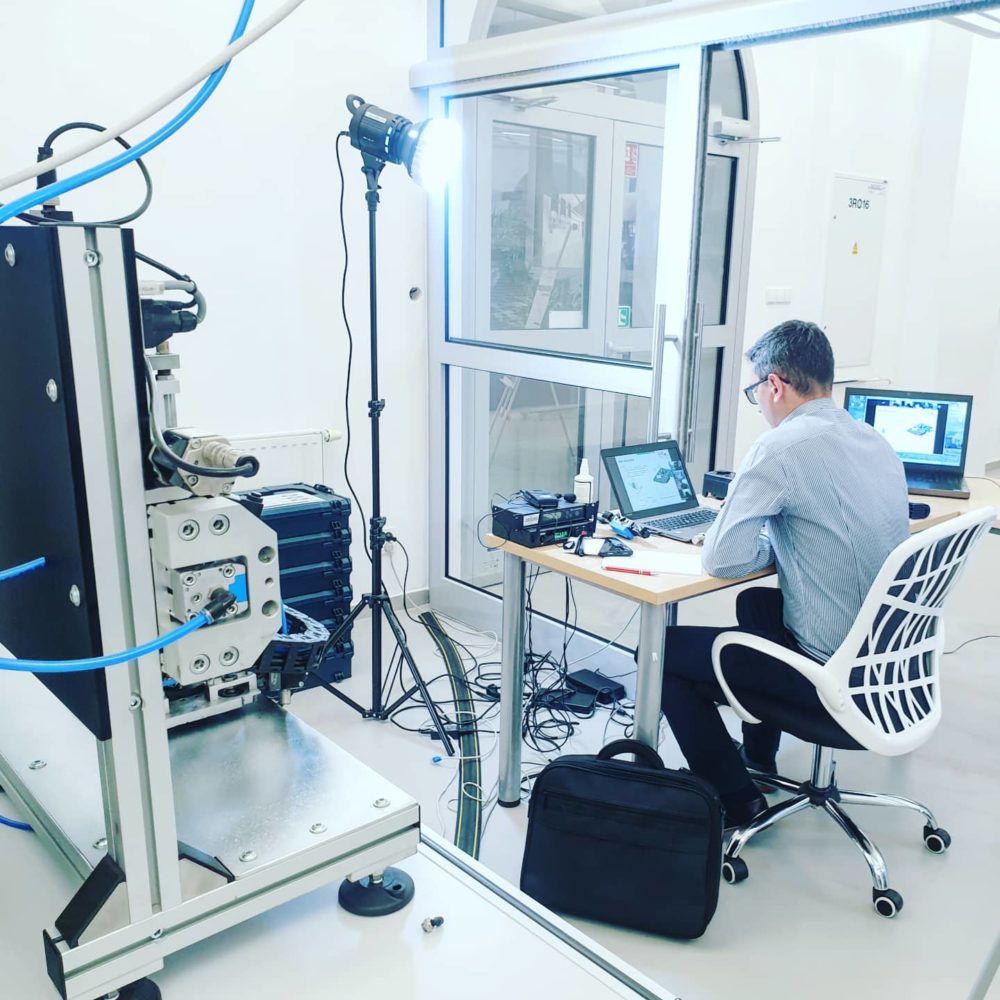

Centrum Szkoleń Inżynierskich EMT-Systems kształci techników z zakładów produkcyjnych, operatorów maszyn, programistów i konstruktorów. Zagadnienia poruszane na warsztatach dotyczą CNC, hydrauliki siłowej, pneumatyki przemysłowej, robotów, systemów sterowania i wizualizacji, a także optymalizacji procesów. W ubiegłym roku z kursów firmy skorzystało około 9000 osób, jeszcze na początku 2020 zajęcia były prowadzone w laboratoriach wyposażonych w maszyny, ale w warunkach pandemii przedsiębiorstwo musiało dostosować usługi do zdalnej komunikacji. Centrum sięgnęło m.in. po oprogramowanie proponowane przez klientów: najczęściej komunikatory ZOOM i Microsoft Teams. W gliwickiej siedzibie EMT-Systems powstały studia do webinariów z kamerami transmitującymi obraz pracy sprzętu z laboratorium.

Oprogramowanie i sprzęt

Firma szkoleniowa udostępniła klientom oprogramowanie:

- STEP7 – do projektowania aplikacji dla sterowników swobodnie programowalnych SIMATIC S7, których używa się także do diagnostyki, naprawy i optymalizacji programów

- TIA Portal – platformę projektową automatycznie przygotowującą wizualizację i umożliwiającą kilku osobom jednoczesny dostęp do projektu

- NX – platformę, która łączy funkcje komputerowego wspomagania prac inżynierskich z innymi rozwiązaniami w jednym środowisku, software zawiera narzędzia do projektowania skomplikowanych kształtów

- Solid EDGE – system CAD 3D przeznaczony do tworzenia parametrycznych modeli 3D (o ściśle zdefiniowanej strukturze) pojedynczych elementów lub zespołów oraz do sporządzania dokumentacji rysunkowej

- SinuTrain – oprogramowanie symulujące rzeczywiste sterowanie SINUMERIK, czyli platformą sprzętową Siemensa, która kontroluje obrabiarki CNC.

W czasie wykonywania zadań uczestnicy kursów dzielą ekran, a prowadzący monitoruje ich pracę, mają stale kontakt z trenerem i mogą zadawać mu pytania. EMT-Systems szukało rozwiązania problemu dotyczącego wymogów sprzętowych – profesjonalne oprogramowanie potrzebuje dużej mocy obliczeniowej. Przedsiębiorstwo szkoleniowe przygotowało dwa warianty: inżynier poprzez pulpit zdalny może skorzystać ze stacji roboczej dostępnej w siedzibie firmy lub fizycznie wypożyczyć komputer z oprogramowaniem.

Zdalne kursy dotyczące obrabiarek CNC i robotów przemysłowych

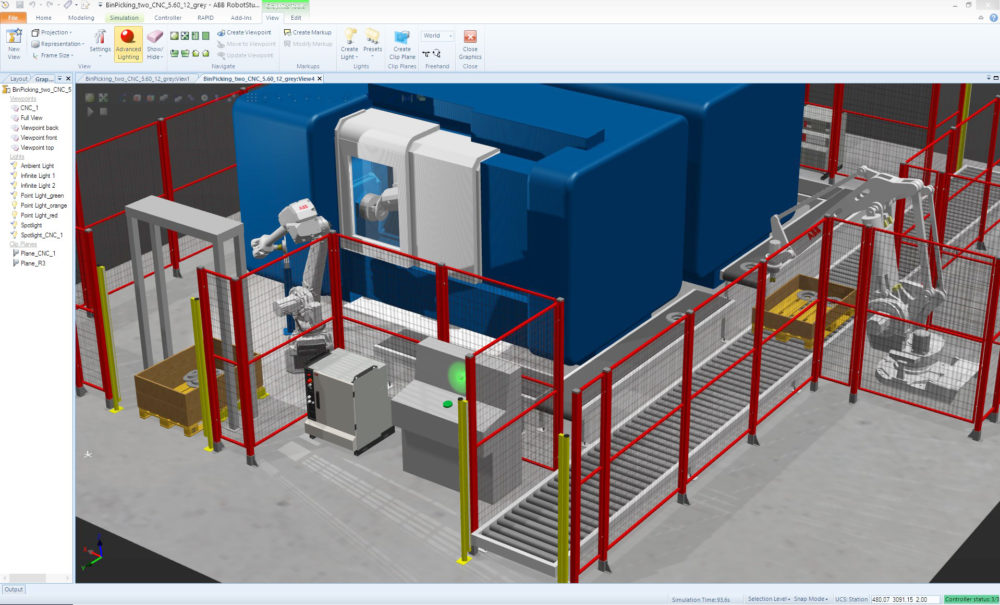

Centrum szkoleniowe kontynuuje prowadzenie wirtualnych kursów dla operatorów obrabiarek sterowanych numerycznie. W czasie standardowych zajęć uczestnicy mają do dyspozycji urządzenia z najpopularniejszymi sterownikami (SINUMERIK, FANUC, HEIDENHAIN i OKUMA), natomiast szkolenia on-line wymagały przygotowania wizyjnego dostępu do obrabiarek. Operatorzy dzięki obrazowi z kilku kamer obserwują wdrożenie programu na maszynie CNC i pełną obróbkę aż do otrzymania gotowego produktu (wytworzony detal kursanci dostają później przesyłką kurierską). W czasie indywidualnych ćwiczeń na urządzeniach sterowanych numerycznie ośrodek udostępnia software, wspomniane wcześniej SinuTrain i Fanuc NC-Guide, który symuluje rzeczywiste sterowanie. Po zainstalowaniu programów uczestnicy w czasie rzeczywistym wykonują zadania, a w razie problemów udostępniają ekran prowadzącemu warsztat. Na szkoleniu on-line z robotów przemysłowych inżynierowie korzystają ze specjalnie przygotowanego stanowiska wyposażonego w ABB RobotStudio, narzędzia do symulacji i programowania offline, które umożliwia kodowanie pracy maszyny na komputerze, bez konieczności zatrzymywania produkcji. RobotStudio jest zaprojektowane na podstawie środowiska VirtualController, czyli kopii software’u, w oparciu o który działa urządzenie. W EMT-Systems oprogramowanie ABB podłączono do rzeczywistego robota przemysłowego. Programy napisane przez kursantów z pomocą instruktora – pobiera się następnie do kontrolera robota i testuje w laboratorium szkoleniowym.

Trudny tryb zdalny

Problemy związane ze zmianą sposobu prowadzenia kursów dotyczyły przede wszystkim zastąpienia elementów używanych w pracy programisty czy inżyniera, np. silników elektrycznych, siłowników pneumatycznych i sensorów. Rozwiązaniem okazało się wykonanie małych aplikacji szkoleniowych, które są cyfrowymi bliźniętami fizycznych stanowisk. Użycie digital twin w połączeniu ze środowiskiem programistycznym (np. TIA Portal) i symulatorem programowalnego sterownika logicznego (np. PLCSIM) pozwoliło osiągnąć te same efekty, które dają tradycyjne warsztaty. Swoją drogą niełatwe było również przekonywanie potencjalnych uczestników do kształcenia w trybie on-line – potencjalni kursanci w czasie wstępnych rozmów reagowali czasem niechętnie, dopiero udział bardziej przekonywał do takiej metody zdobywania kompetencji.

Innym zagrożeniem jest, z perspektywy organizatora, utrata własności intelektualnej – nagrywanie szkoleń, dystrybuowanie materiałów przygotowywanych w formie elektronicznej czy opłacenie uczestnictwa jednej osoby a rzeczywisty udział kilku. Jedynymi zabezpieczeniami są ograniczenia wskazane w umowach i podpisywanie dokumentów na temat dobrych praktyk uczestnictwa w zdalnym szkoleniu.

Co dalej?

Przekształcenie zwykłych szkoleń w kursy internetowe, tak aby pozostały wartościowe dla pracowników przemysłu, jest trudne – proces wymaga elastyczności i doświadczenia. W opisywanym przypadku kluczowe było zachowanie praktycznego aspektu szkoleń. Dodatkowo uczestnicy kursów prowadzonych zdalnie cenią sobie zwykle możliwość pracy na własnym sprzęcie podczas wykonywania ćwiczeń. Zaletami wirtualnych zajęć są znacznie niższe koszty związane z podróżami i noclegami, a także oszczędność czasu. Niemniej trudno w tej chwili ocenić, na ile zmiana trybu szkolenia specjalistów okaże się trwała i jak wpłynie na rynek edukacyjny związany z produkcją przemysłową.

źródło: Piotr Podgórski, dyrektor ds. planowania, organizacji i rozwoju produktu, Jadwiga Woźnik, specjalistka ds. marketingu i komunikacji (EMT-Systems)