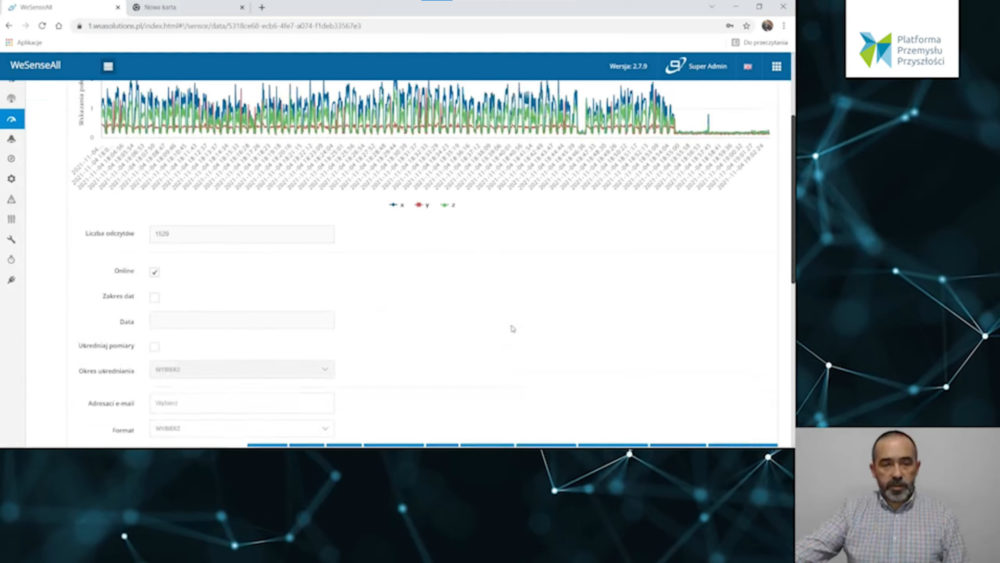

Specjalista WSA Solutions, Igor Łęgowski, tłumaczył, że rozwiązanie firmy działa w oparciu o dane nt. drgań przesyłane przez czujniki za pomocą protokołu Bluetooth do multiportu wysyłającego informacje do bazy danych dzięki GSM lub Ethernetowi. Z kolei w bazie algorytmy statystyczne analizują dane pod kątem ich zmienności. Co istotne, wnioski są wyciągane na podstawie drgań z sensorów zamontowanych na obudowie maszyny, więc nie musi to być nowoczesne urządzenie z wbudowanymi możliwościami komunikacyjnymi. Łęgowski zalecał, by system zintegrować z oprogramowaniem ERP, przez co będzie miał kompletne informacje o rodzaju zlecenia, produktów i komponentów. Dodatkowo, informacje warto uzupełniać o pomiary wykonywane przez operatora podczas pracy – do przesłania kolejnych danych wystarczy aplikacja zainstalowana w urządzeniu mobilnym z systemem Android.

Jak uczyć algorytmy?

Każdy uruchamiany przez nas system odnosi się do nowych pomiarów, których wcześniej nikt nie robił – zaznaczał specjalista. Z tego powodu poprawne działanie rozwiązania wymaga przeszkolenia algorytmów, by mogły informować o nienaturalnych poziomach drgań. Łęgowski wyliczył trzy sposoby – pierwszy, przyrostowy, polega na ustalaniu alertów na niskim poziomie, weryfikacji maszyny po powiadomieniu i przestawieniu parametrów aż do momentu wychwycenia zbyt dużej częstotliwości drgań. Kolejna metoda, nazwana „przed i po”, zakłada prowadzenie jednego pomiaru w maszynie, której awaria się zbliża oraz drugiego – już po wymianie elementów czy naprawie, żeby móc porównać oba odczyty. W trzecim podejściu chodzi o „skok na głęboką wodę”, czyli prowadzenie stałego pomiaru, aż do chwili zatrzymania się urządzenia. Niezależnie od wybranego sposobu, algorytmy umożliwią podjęcie decyzji o właściwym czasie naprawy maszyny.

Nowe technologie w utrzymaniu ruchu

Prowadzący spotkanie, Dawid Solak, który w PPP pełni obowiązki prezesa, dopytywał o różnice w zakresie bezpieczeństwa i efektywności pomiędzy klasycznymi rozwiązaniami czujnikowymi a systemami wykorzystującymi big data, internet rzeczy czy sztuczną inteligencję. Kluczem do bycia coraz lepszą organizacją jest wyciąganie wniosków z historii i lepsze wykonywanie działań na ich podstawie – tłumaczył Łęgowski:

– Żeby wnioski oparte o historyczne dane były wartościowe, muszą być zbierane w odpowiedni sposób, by były szczegółowe, precyzyjne, prawdziwe i rzetelne. Obecnie dostępne technologie pomagają szybciej reagować i mniej szkodzić zarówno klientom, jak i organizacji oraz jej otoczeniu. Wydajność i bezpieczeństwo są obszarem, który musi być podparty analizą i wiedzą. Jeśli nie mamy informacji o czasie i powodach zatrzymania maszyn, to nie możemy wpłynąć na ich działanie. Zatem pomiary on-line poprzez czujniki i bieżąca analiza zebranych danych są podstawą podnoszenia efektywności. Nowoczesne systemy szybciej wychwytują informacje o zużyciu elementów czy anomaliach, i z wyprzedzeniem informują zainteresowanych.

„Przemysł przyszłości w praktyce”

Kończąc wystąpienie, Łęgowski podkreślał, że nie trzeba wymieniać parku maszynowego i inwestować w nowe urządzenia po to, żeby mieć kontrolę nad maszynami używanymi w zakładzie. Zdaniem eksperta, prosty sposób nasłuchiwania pozwala wyciągnąć wystarczające wnioski o zużyciu. Webinarium ze specjalistą WSA Solutions zakończyło pierwszą edycję cyklu „Przemysł przyszłości w praktyce”. W portalu opublikowaliśmy relacje ze spotkań nt. wykorzystania predictive maintenance w utrzymaniu robotów, urządzeń i linii produkcyjnych oraz zastosowania narzędzia IoT Gateway w digitalizacji obsługi urządzeń. Tematy rozwijane szczegółowo w poszczególnych odcinkach, zostały wcześniej wybrane przez publiczność głosującą na ekspertów prezentujących krótkie zapowiedzi wystąpień. Następne wydanie „PPwP” planujemy jeszcze w tym roku – propozycje tematów i wystąpień można zgłaszać za pomocą formularza dostępnego na stronie serii.