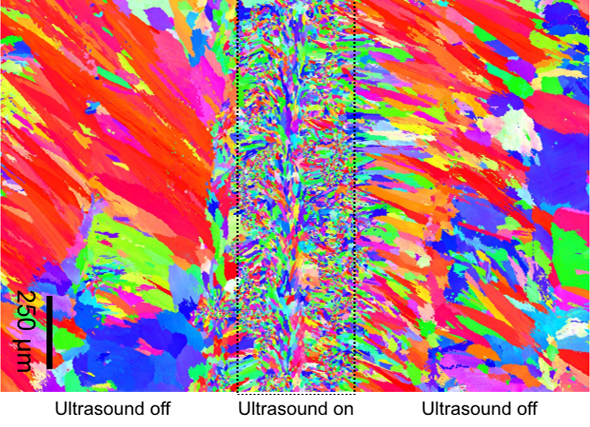

Badacze przetestowali wpływ fal ultradźwiękowych na mikrostrukturę wydrukowanych materiałów. Dzięki wysokim częstotliwościom poszczególne cząstki zmieniły kształt i właściwości: zmniejszyły się, skróciły i układały w różnych kierunkach, a ich wytrzymałość na rozciąganie wzrosła o 12 proc. Testy potwierdziły korzystny wpływ ultradźwięków na komercyjny stop tytanu Ti-6Al-4V używany do produkcji elementów do samolotów, a także na (szczególnie wytrzymały) nadstop niklu, Inconel 625, wykorzystywany w przemyśle morskim i naftowym. Kierujący projektem profesor Ma Qian z australijskiego uniwersytetu RMIT zaznacza, że tej metody można używać również wobec innych stopów, m.in. kobaltu i aluminium.

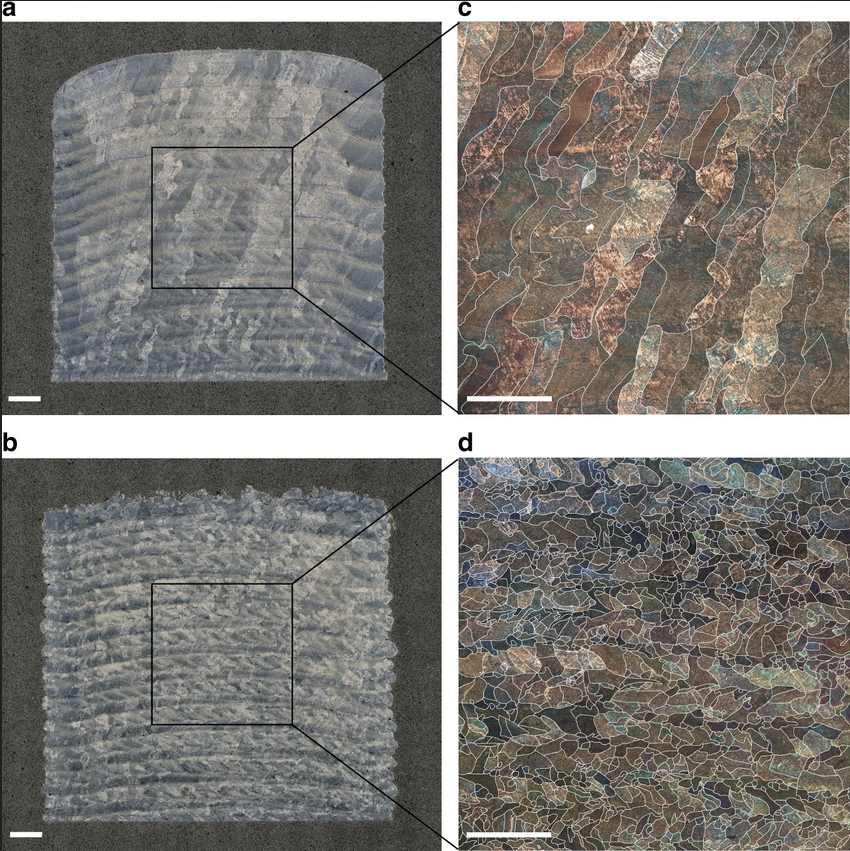

Stosowanie stopów metali jest potrzebne do poprawy właściwości materiału, przede wszystkim wytrzymałości. Jednak otrzymanie lepszych parametrów bywa utrudnione, kiedy elementy powstają w drukarkach 3D – rzeczom wydrukowanym ze stopów metali w tradycyjny sposób brakuje odpowiednich mikrostruktur. Kiedy spojrzy się na nie przez mikroskop, można zauważyć, że poszczególne cząstki aliażu (synonim stopu) mają spory rozmiar, podłużny kształt i układają się w jednym kierunku, więc nie są odporne na naprężenia. Bywają nietrwałe i nierzadko pękają już w czasie drukowania, stąd mniejsza przydatność druku trójwymiarowego ze stopów metali w zastosowaniach przemysłowych. Dlatego naukowcy z RMIT mają nadzieję, że ich praca rozpowszechni używanie ultradźwięków, a generatory fal pojawią się w maszynach drukujących metalowe części.

W ostatnim czasie pojawiło się kilka nowych badań nad drukiem 3D. Na lozańskiej politechnice badacze przyjrzeli się pęknięciom metalowych elementów i opracowali technologię laserowego druku 3D zwiększającą odporność na wysokie temperatury, uszkodzenia oraz korozję. Natomiast naukowcy z Harvarda zaprojektowali głowice, które skracają czas wytwarzania poszczególnych elementów nawet o kilkadziesiąt razy. Swoją metodę nazwali Multimaterial Multinozzle 3D, bo poza szybką pracą, umożliwia ona też bardzo sprawną wymianę filamentów zajmującą niecałe 2 sekundy.