Cezary Tadej: Zakłady Volkswagena w Polsce to nie tylko fabryki samochodów dostawczych, ale także komponentów i odlewów dla wielu firm motoryzacyjnych. Produkujemy np. głowice cylindryczne czy innego rodzaju elementy, które są montowane w autach powstających i u nas, i we wszystkich fabrykach koncernu na świecie. Wielkopolski oddział ma zakłady położone w Poznaniu, Swarzędzu i Wrześni, gdzie zatrudnia w sumie 11 tysięcy osób. Na polskim rynku działamy od 1993 roku i od tego czasu dostarczyliśmy na rynek ponad 80 milionów części i przeszło 3 miliony samochodów.

Rozumienie przemysłu 4.0

Dla nas przemysł 4.0 jest przede wszystkim wykorzystaniem danych, połączeń pomiędzy urządzeniami w sieci, identyfikowaniem i komunikacją maszyn, ale też samodoskonaleniem się obiektów. To naprawdę dużo więcej niż instalacja robotów – mówimy o erze internetu oraz używania informacji dostępnych w sieciach i urządzeniach. Patrząc na filary p4.0, wszystkie można znaleźć w naszej firmie. Przykładem – druk 3D stosowany w budowie pojazdów prototypowych czy produkcji spersonalizowanych części. To bardzo szybka technologia i jednocześnie efektywna, szczególnie w przypadku rozwiązań, które trzeba przetestować natychmiast. Korzystamy też z robotów, big data i internetu rzeczy. Naszym celem jest poprawa efektywności procesowej i kosztowej, większa elastyczność w reagowaniu na potrzeby klienta oraz wdrażanie samosterowalności, czyli eliminowanie podejmowania decyzji tam, gdzie da się je zautomatyzować.

W związku z postawionymi w VW celami mamy oczekiwania: chcemy poprawiać wyniki finansowe, cyfryzować jeszcze niezdigitalizowane procesy i usprawniać działania planistyczne. Poza tym dążymy do usunięcia nieergonomicznych miejsc pracy i pozbywania się papierowych dokumentów, bo w tej chwili mamy ich jeszcze sporo.

Działania wewnątrz i na zewnątrz firmy

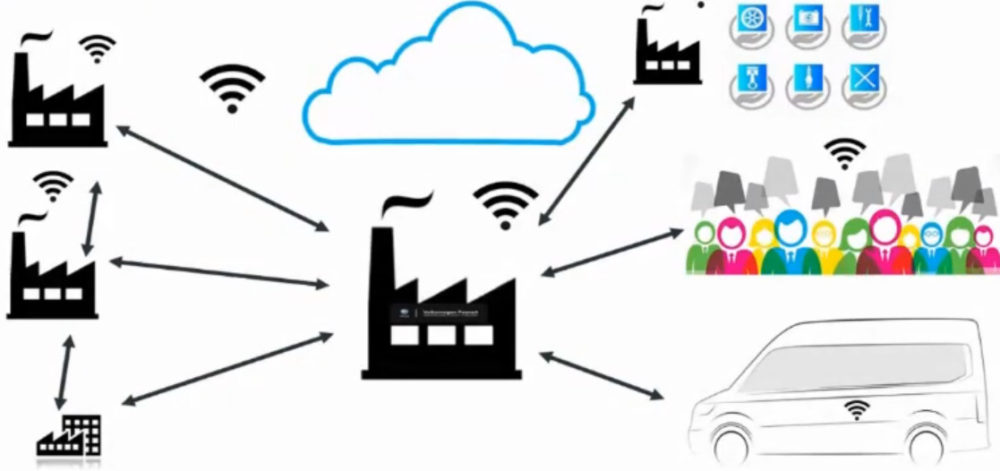

W obranej przez nas drodze są dwa kroki: w pierwszym koncentrujemy się na tym, co dzieje się w murach naszych fabryk, zatem poprawiamy efektywność procesów wewnętrznych. W drugim, stosując chmurę, połączymy się z dostawcami części i usług oraz z siecią sprzedaży, czyli naszymi klientami. Zależy nam, żeby jak najszybciej reagować na potrzeby dilerów i dostosowywać się do zmiennych preferencji. To szczególnie istotne dzisiaj, kiedy ludzie oczekują, że pojazd w zamówionej konfiguracji będzie dostępny następnego dnia.

Oczywiście nie da się tego zrobić od razu, dlatego w pierwszym kroku ustanowiliśmy 5 priorytetów:

- Prace nad rozwiązaniami umożliwiającymi kooperację człowieka z robotem.

- Utrzymanie ruchu.

- Wsparcie przy pomocy cyfrowych asystentów.

- Analityka big data.

- Cyfrowa dokumentacja i zdigitalizowane zarządzanie halą produkcyjną.

Rozwiązania

Potrzebne rozwiązania już częściowo funkcjonują. Jeśli chodzi o współpracę ludzi z maszynami, stosujemy m.in. samodzielnie poruszające się wózki transportowo-montażowe zatrzymujące się automatycznie, kiedy na ich trasie stanie człowiek. Innym przykładem jest obszar dostaw logistycznych, po którym przejeżdżają roboty i odbierają od pracowników części podłogi dla pojazdów. Gdybyśmy mieli dostarczać podłogi w całości, byłoby to niezmiernie trudne – możliwych kombinacji istnieje zbyt wiele. Najbardziej wyrazistą ilustracją współpracy ludzi z maszynami jest linia montażowa, gdzie po lewej stronie działa pracownik, a po prawej funkcjonuje cobot używający wkrętarki. W tym przypadku nie potrzebujemy specjalnych osłon czy systemów wspierających bezpieczeństwo pracownika – będziemy testowali podobne rozwiązania, bo przydają się w ograniczonych przestrzeniach.

Utrzymanie ruchu wygląda w ten sposób, że każdy z naszych pracowników ma określony harmonogram według którego dokonuje kontroli, przeglądu czy wymiany części. Jest to usystematyzowane, działają systemy elektroniczne, które prowadzą przez przeglądy. Jednak to podejście kalendarzowe, niezależne od zużycia i liczby wykonanych cykli, a więc zorientowane na częstotliwość, a nie rzeczywiste potrzeby. Dlatego bardzo zależy nam na przejściu do predykcyjnego utrzymania ruchu. Już teraz zbieramy dane z robotów i sterowników. Prowadzimy pierwsze analizy i szukamy algorytmów, które poinformują nas o dokładnym zużyciu poszczególnych elementów tak, żebyśmy wymieniali je przed, a nie po awarii, jednak też nie za wcześnie, bo chcemy, żeby urządzenia działały jak najdłużej. To z naszego punktu widzenia obszar z dużym potencjałem, szczególnie jeśli bierzemy pod uwagę wysoki stopień zautomatyzowania fabryk.

Smartwatche zamiast ekranów

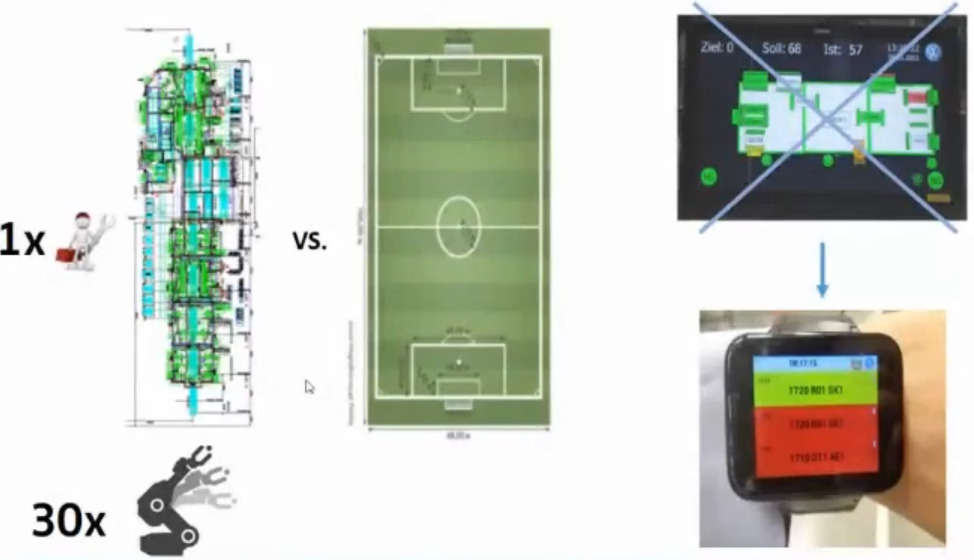

Dysponujemy jedną linią produkcyjną wielkości boiska piłkarskiego z 30 robotami, którą w całości zarządza jeden pracownik. Do tej pory informacje o stanie linii były wyświetlane na ekranach umieszczonych przy maszynach. Wadę stanowiła konieczność nieustannego nadzorowania tablic oraz fakt, że w przypadku zatrzymania jednego robota, dopiero po jakimś czasie widzieliśmy, że inne również przestały działać. To powodowało, że w przypadku pojedynczych awarii traciliśmy niemało czasu.

Pojawił się pomysł wykorzystania rozwiązania, które wszyscy znamy z codziennego życia – smartwatchy. W tej chwili w fabrykach, w szczególności w zakładzie we Wrześni, w obszarze karoserii, praktycznie wszyscy operatorzy obsługujący takie stacje mają inteligentne zegarki i na nie dostają informacje o awariach. Po drodze mogą podejrzeć, jakiego dokładnie robota dotyczy problem i wezwać kolegów z utrzymania ruchu, którzy wesprą interwencję. Osoby z utrzymania ruchu mają smartfony z czytnikami, więc przyjeżdżając do awarii, mogą zeskanować kod kreskowy z części zamiennej i po drodze zamówić w magazynie element do wymiany. W ten sposób znacznie usprawniliśmy nasze procesy, ale nadal pracujemy nad rozwojem systemu. Ciekawostką jest, że zdemontowaliśmy wszystkie duże ekrany z hali, bo pracownicy po pierwsze nie chcą na nie patrzeć, a po drugie mają potrzebne informacje w urządzeniach mobilnych i już przyzwyczaili się do takiego modelu. Pomysł ze smartwatchami powstał w Volkswagen Poznań i ma być teraz wykorzystywany również w innych fabrykach.

Rozszerzona rzeczywistość

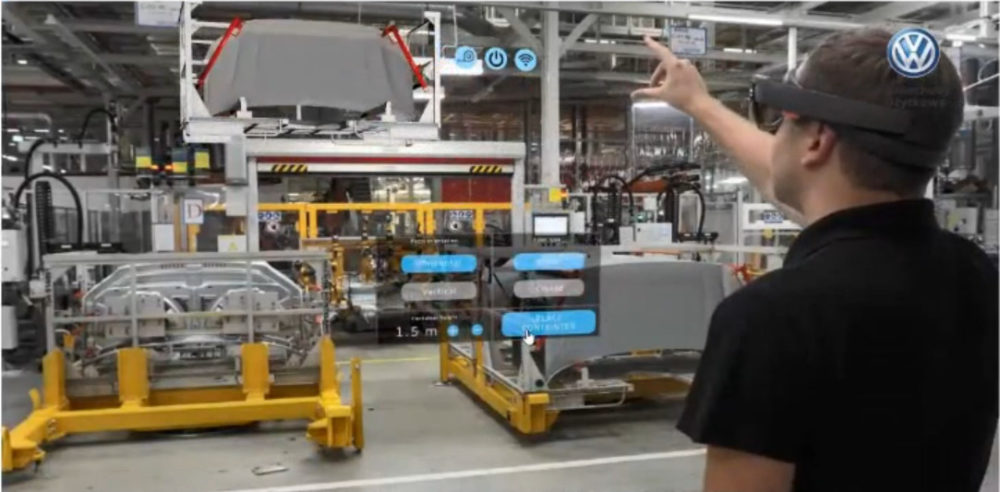

Jeżeli mówimy o cyfrowych asystentach, inteligentne zegarki są tylko jednym z przykładów naszych zastosowań. Inny to wizualizacja w HoloLens – wdrożyliśmy ją w procesie projektowania pojemników logistycznych, możemy sprawdzić wszystkie elementy działań planistycznych i pokazać wizualizację działowi produkcji na linii, a jednocześnie skracamy proces projektowania pojemników. Zakładamy, że AR pozwoli nam dalej usprawniać czynności związane z przygotowaniem wytwarzania.

Pick by light – kontrola pobrań materiału

Następny przykład pochodzi z linii montażowej i dotyczy odpowiedniego wybierania części. Kamery zamontowane nad pracownikami śledzą ich ruchy i analizują, czy wzięli właściwe elementy. Jeśli tak, na ekranie wyświetla się zielona kontrolka, jeśli nie – czerwona, a system blokuje przejście do następnego kroku. Dzięki temu wyeliminowaliśmy błędy, które pojawiały się przy złożonych kombinacjach i później kosztowały sporo dodatkowego czasu.

3D Videomapping

W lakierni korzystamy z wizualizacji miejsc, które muszą być osłonięte. Mamy karoserię z dużą liczbą kołków spawalniczych, które częściowo trzeba osłonować. Dzięki wizualizacji odpowiednimi projektorami, pracownik po pierwsze wie, gdzie założyć osłonę, po drugie – jeśli zrobi to w nieodpowiednim miejscu, od razu dostaje informację o popełnionym błędzie.

Cyfrowa dokumentacja i shopfloor management

Kiedyś dokumentacja techniczna w formie papierowej przeważała, dziś oczywiście łatwiej ją przygotować i przeglądać w formie elektronicznej. Cyfrowo prostsze jest również przeprowadzenie aktualizacji.

Big data

Łukasz Józefowski: Chciałbym opowiedzieć, w jaki sposób wspieramy industry 4.0 przez rozwój środowiska big data i przez realizację projektów analitycznych. To środowisko jest centralnym miejscem, w którym zbieramy dane, żeby je analizować i dzięki temu optymalizować procesy.

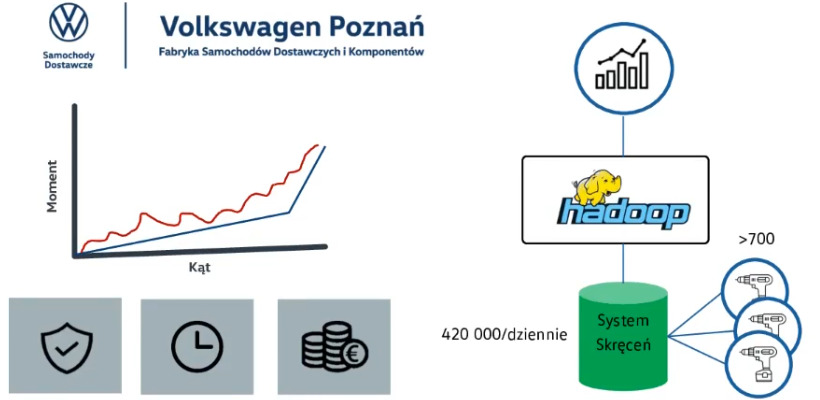

Podstawowym źródłem informacji są różnego rodzaju systemy komputerowe, które wspomagają pracę działów (np. finansów, produkcji, logistyki). To klasyczne aplikacje oparte na systemach pełniących funkcję baz danych, w VW działa ich ponad 400. Kolejne źródło to roboty, jest ich coraz więcej – obecnie ponad 1200. Zwykle są to duże maszyny wykonujące takie czynności, jak zgrzewanie, spawanie, klejenie czy przenoszenie karoserii. Oprócz robotów są układy sterujące pracami grup maszyn i częścią linii produkcyjnej, podobnych układów mamy 650. W końcu są urządzenia, które również działają na liniach i są dostarczycielami danych, np. wkrętarki sterowane numerycznie – ponad 700 sztuk. Oczywiście ten katalog nie wyczerpuje wszystkich źródeł informacji, są jeszcze zalewarki czy sensory.

Czy zbiory danych VW to big data?

Żeby ocenić czy zbieranie tych danych to projekt big data, stosuje się różnego rodzaju kryteria. Najbardziej rozpowszechnione, oparte są na pięciu V:

- Volume, czyli ilość – zbieramy naprawdę dużo danych, setki gigabajtów czy nawet terabajty.

- Velocity, czyli szybkość napływu danych do systemu – przykład: w ciągu dnia wkrętarki generują ponad 420 tysięcy informacji o wkręceniach, przy czym to nie są dane o tym, że wkręcenie doszło do skutku i było prawidłowe, tylko o całym przebiegu tego działania w czasie; dalej roboty: podłączyliśmy 25 maszyn w obszarze spawalni we Wrześni i one wysyłają w ciągu minuty około 2000 telegramów z informacjami o swoim stanie i o tym, co robią.

- Variety – różnorodność danych – jeśli chodzi o systemy komputerowe, mamy głównie bazy danych, ale także pliki i maile, w przypadku robotów – pliki lub telegramy, zatem różnorodność jest znaczna.

- Veracity – wiarygodność danych – zwłaszcza w przypadku robotów i urządzeń dane pochodzą bezpośrednio od nich, nikt w nie nie ingeruje, więc wiarygodność informacji również jest duża.

- Value – wartość – oczywiście nie chcemy analizować wszystkich danych, lecz tylko te, które mają wartość, a więc informacje przekładające się na korzyści finansowe.

Nasze projekty są działaniami typu big data. Po co je robimy? Po pierwsze, żeby monitorować procesy i to na dowolnym poziomie szczegółowości. Po drugie, żeby odnajdować przyczyny błędów – jeśli jakiś się zdarzy, chcemy jak najszybciej dowiedzieć się, dlaczego powstał. Po trzecie, żeby wybiegać do przodu i nie dopuszczać do błędów i awarii. Mam na myśli predictive analysis i predictive maintenance. Czwartym powodem jest optymalizacja procesów – np. optymalizacja stanów magazynowych uwzględniająca części zamienne. Całość ma służyć człowiekowi do podejmowania trafniejszych decyzji.

Oprogramowanie

W Volkswagenie do przetwarzania big data wykorzystujemy platformę Apache Hadoop obsługiwaną na miejscu w naszych serwerowniach. Mamy dwa środowiska: testowe i produkcyjne. Obydwa wyglądają praktycznie tak samo, składają się z czterech węzłów obliczeniowych oraz hosta dockerowego, który pozwala bardzo szybko uruchamiać usługi wspierające proces analizy albo ładowania danych do platformy analitycznej.

Jeśli chodzi ładowanie danych, najczęściej wykorzystujemy 3 scenariusze. W pierwszym stosujemy broker komunikatów Kafka, dzieje się to najczęściej przy podłączaniu różnego rodzaju urządzeń, szczególnie takich, które nie mają własnej wewnętrznej bazy danych. Drugi zakłada używanie platformy Apache Spark do pobierania informacje z baz danych. Ostatni sposób wiąże się z narzędziem NiFi wspierającym procesy ETL (extraction, transformation, loading), co oznacza, że umożliwia ładowanie i transformację danych z urządzeń lub baz.

Projekty

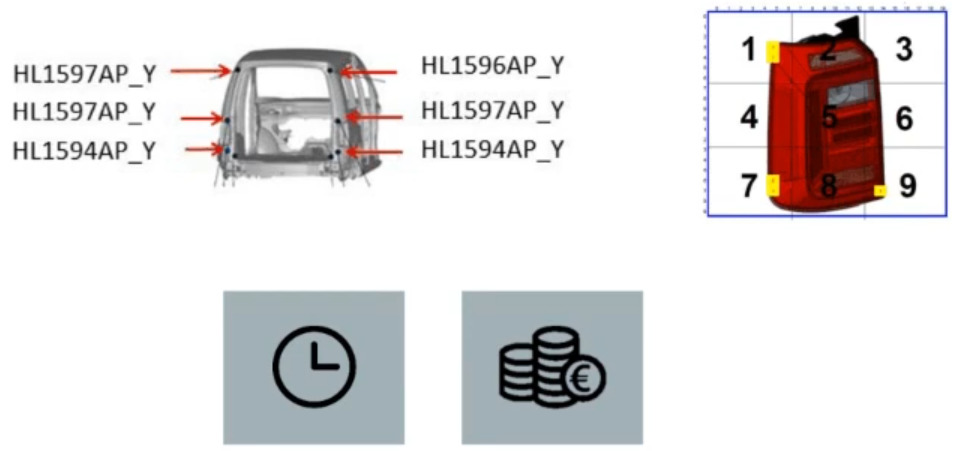

Jeden z pierwszych projektów polegał na analizie przyczyn powstawania błędów w tylnych lampach samochodów. Chcieliśmy wykazać, że te błędy są bardzo ściśle powiązane z budową karoserii. Przeanalizowaliśmy dane pojazdów, mieliśmy szczęście, bo wszystkie karoserie są mierzone w określonych punktach. Ustaliliśmy, że błędy zależą od parametrów karoserii, co wpłynęło na zmianę montażu lamp, a to pozwoliło wyeliminować błędy. Przy okazji osoba, która poprawiała lampy zanim samochody dojechały do końca linii, mogła od teraz zająć się innymi obowiązkami.

Kolejny projekt to analiza predyktywna uszkodzeń wkrętarek, o których mówiłem wcześniej. Przypomnę – urządzenia wysyłają ok. 700 informacji o wkręceniach, co łącznie daje ok. 420 tysięcy sygnałów dziennie. Na początku dane zbieraliśmy, ale one nie były analizowane i wykorzystywane. Postanowiliśmy pobrać informacje do platformy i bazując na nich, próbować przewidzieć przyszłą awarię, jeśli dana wkrętarka zaczyna pracować nieprawidłowo, dzięki czemu możemy wymienić ją zawczasu. Nasz pomysł polega na analizie krzywej wkręceń, aktualnie obserwujemy jedynie 7 urządzeń, ale udało nam się zapobiec kilku awariom, które wydarzyłyby się, gdybyśmy nie sprawdzali danych.

Ostatnia rzecz, o której chcę wspomnieć, to projekty również dotyczące predykcji zużycia robotów i ich części. Realizujemy 3 scenariusze: w pierwszym roboty są połączone bezpośrednio z platformą analityczną, w drugim pośrednikiem jest serwer OPC Unified Architecture, w trzecim – platformy zbierające dane, do których roboty były już wcześniej podłączone.