Andrzej Dereń, Dyrektor Techniczny TURCK Polska: Skoncentruję się na działaniach w zakresie utrzymania ruchu, ponieważ bez zmian w tym obszarze i przemyślanej strategii, nie osiągniemy wyższej wydajności, oszczędności kosztów czy innych korzyści wynikających z transformacji cyfrowej.

Zacznę od podstawowych informacji – predykcja, czyli prognozowanie, to racjonalne, naukowe przewidywanie przyszłych zdarzeń. Jej podstawą są dane – zarówno historyczne, jak i dotyczące aktualnego stanu maszyn i zasobów produkcyjnych. Zgromadzone informacje stanowią bazę dla podejmowania trafnych decyzji biznesowych.

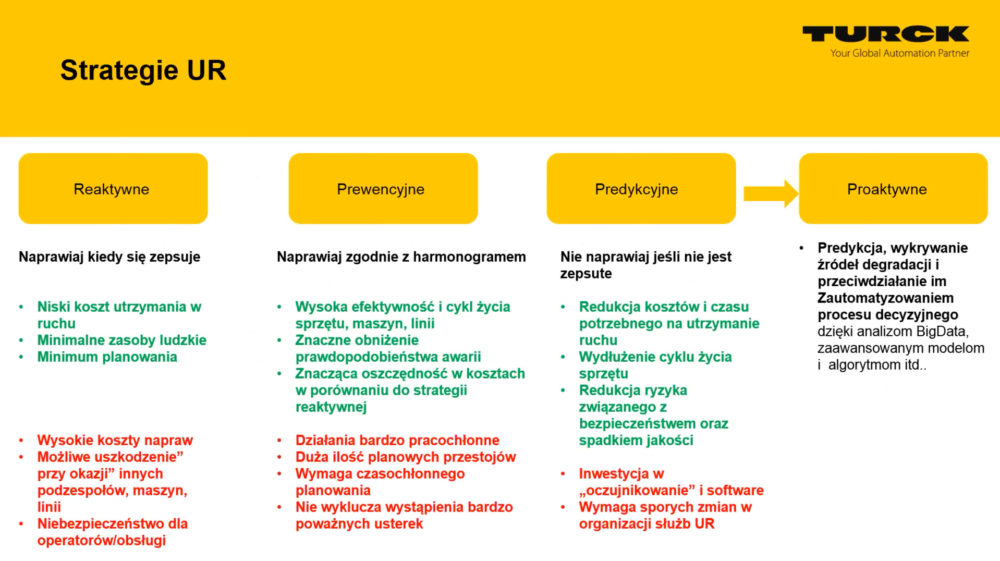

4 strategie UR

Istnieje kilka strategii utrzymania ruchu. Pierwszą jest reaktywna, zazwyczaj już niestosowana, polegająca na naprawie już po zepsuciu się urządzenia. Jest nieskuteczna i wiąże się z wysokimi kosztami napraw czy nieplanowanymi przestojami. Obecnie dominującym podejściem jest prewencja, niekiedy uzupełniona o elementy predykcji. Zakłada remontowanie maszyn po to, żeby zapobiegać awariom. Jednak niezbędna jest migracja w kierunku przewidywania i innego, proaktywnego, podejścia do utrzymania ruchu.

Posłużę się prostym przykładem maszyny – wentylatora promieniowego wyciągowy, który w trakcie pracy jest narażony na kontakt z zanieczyszczeniami osadzającymi się na łopatkach. To powoduje z czasem niewyważenie, potem drgania, a na końcu na przykład uszkodzenie łożysk. Rozwiązanie jest proste – elementy urządzenia trzeba wyczyścić, ewentualnie wyważyć. W prewencyjnym utrzymaniu ruchu możemy założyć, że robimy to raz na 3-4 miesiące, mamy firmę zewnętrzną, nie angażujemy swoich ludzi. Natomiast brakuje nam pewności co do założonej częstotliwości. Z kolei predykcja sprawia, że po pomiarze kondycji maszyny, firmę zewnętrzną wzywamy tylko wtedy, kiedy jest to niezbędne.

Wydzieliłem dwa typy predykcyjnego utrzymania ruchu – offline i online. Samo predykcyjne podejście nie wymusza pełnej automatyzacji – w końcu można wysyłać pracownika, żeby co tydzień czy raz na miesiąc zmierzył drgania. Na tej podstawie też można wnioskować. Ale czy to jest uzasadnione? Prawdopodobnie optymalny jest podgląd stanu maszyny online, dający dostęp do informacji o urządzeniu w czasie rzeczywistym, który jednak wiąże się z inwestycją w system monitorowania.

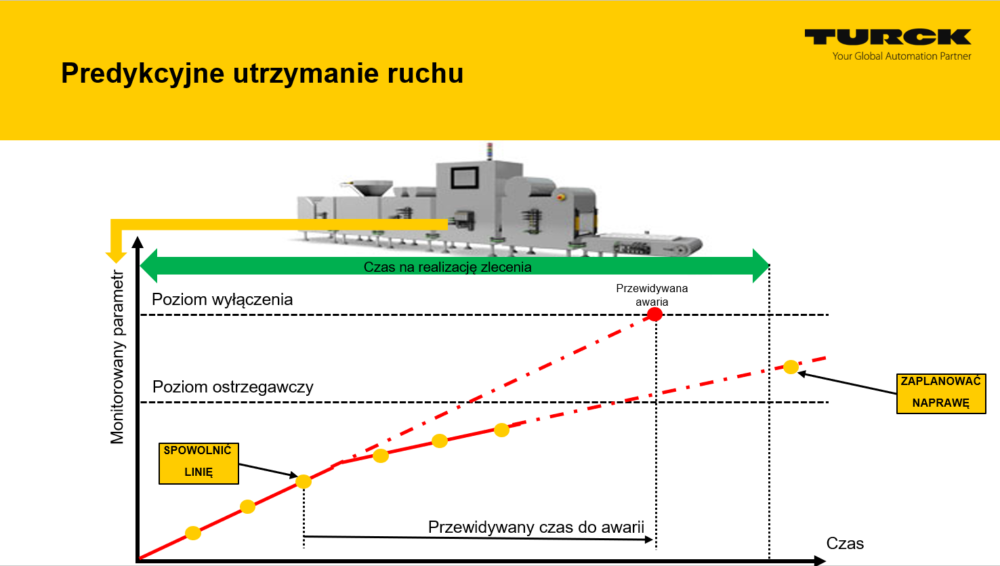

Dobrze to widać na wykresie [graf. poniżej – red.] – na podstawie wybranego parametru diagnostycznego potrafimy określać trendy. Planowany remont możemy przeprowadzić zgodnie z harmonogramem, np. w kwietniu i sierpniu lub zrobić go tylko raz – wykres pokazuje, że dobrze go zrobić powyżej poziomu ostrzegawczego, np. w październiku.

Kolejny wykres obrazuje proces podejmowania decyzji. Obserwując wskaźnik diagnostyczny, możemy decydować np. o obciążeniu linii produkcyjnej, tak by bez przeszkód wykonać zlecenie. Dzięki temu łatwiej planować raporty na czas, kiedy natężenie pracy jest mniejsze.

Problem: zacieranie łożysk napędów wentylatorów

Jakiś czas temu IKEA zwróciła się do nas o pomoc w przygotowaniu rozwiązań w związku z zacieraniem się łożysk napędów wentylatorów wyciągowych trocin. Awaria tych modułów skutkuje zatrzymaniem produkcji, a poza tym, w okresie poprzedzającym nieodwracalne uszkodzenie, powstaje zagrożenie pożarowe, ponieważ w wyniku zacierania wzrasta temperatura.

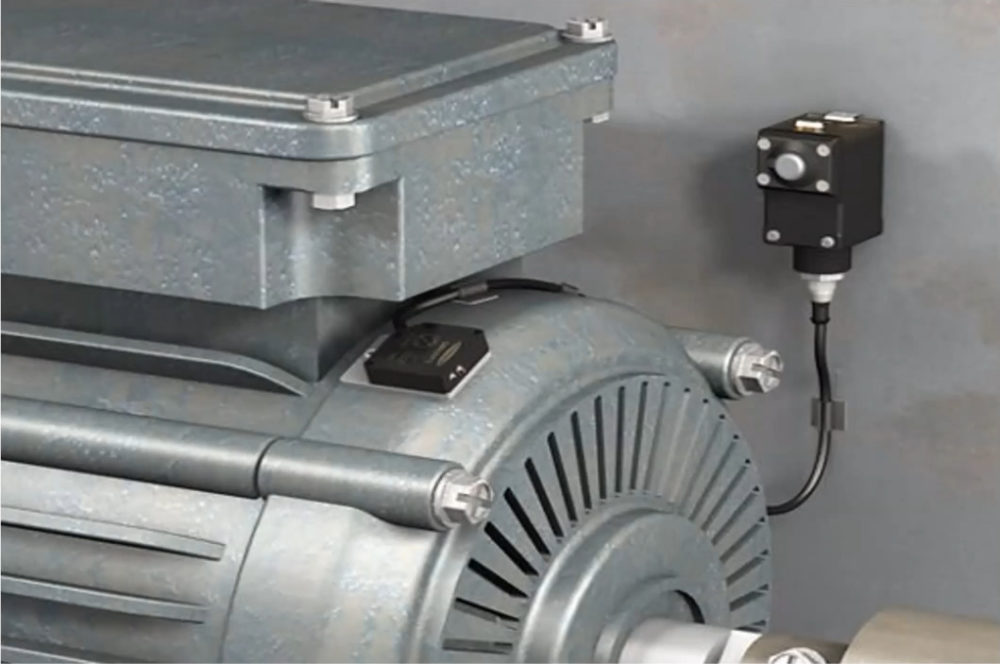

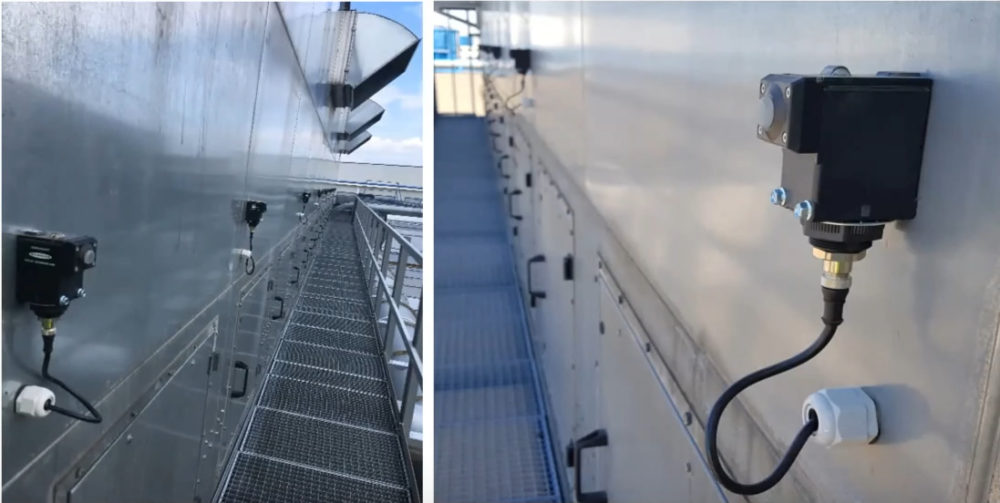

Przedsiębiorstwo radziło sobie z problemem m.in. poprzez obchodowe inspekcje, natomiast to wiązało się z dużym zaangażowaniem służb utrzymania ruchu. Rozwiązanie jest banalne – na zdjęciu poniżej widać czujnik wibracji ze zintegrowanym pomiarem temperatury. Urządzenia dają możliwość ciągłego monitorowania pracy zespołu wentylatorów. IKEA zdecydowała się na wybór bezprzewodowej wymiany danych z dwóch powodów: pierwszym były wysokie koszty wykonania nowej infrastruktury, a drugim brak możliwości wykorzystania starej – użycie istniejących warstw teleinformatycznych budzi obawy związane z cyberbezpieczeństwem, co sprawia, że firmy niechętnie zgadzają się na integrację. W związku z tym bezprzewodowość była najlepszym rozwiązaniem. Wszystkiego pilnuje software Turck for Maintenance – oprogramowanie podpowiada progi i alarmuje o sytuacjach mogących z czasem doprowadzić do nieodwracalnych zniszczeń i zatrzymania produkcji.

Realizacja

Całość wdrożenia nie polegała na prostej decyzji o zamontowaniu czujników i obserwowaniu przesyłanych przez nie danych – to akurat może zrobić każdy. Potrzebny jest plan, liczy się także podejście do problemu, bo oprócz hardware’u, ważny jest audyt, a zatem należy posiłkować się wiedzą ekspercką, żeby powiedzieć, które parametry mierzyć, na jakim napędzie, gdzie dokładnie zamontować czujniki, aby dostać realne dane. Kolejne etapy to instalacja, konfiguracja, uruchomienie hardware’u i oprogramowania. Po nich konieczne jest przeszkolenie, bo zmiana z planowanego na prewencyjne utrzymanie ruchu wiąże się również z przekształceniami organizacyjnymi w służbach UR. Dodatkowo, w ostatnim kroku, po około miesiącu znowu spotkaliśmy się z klientem, zrobiliśmy tzw. fine-tuning, czyli dostrojenie progów.

Skutki wdrożenia

Feedback z IKEI jest pozytywny – osiągnęliśmy to, co planowaliśmy: działa ciągły monitoring, który nie absorbuje zespołu utrzymania ruchu. Dzięki temu pracownicy mogą być przesunięci do innych zadań, choćby do pomocy przy projektowaniu lub produkcji, szczególnie w okresach, gdy każda para rąk jest na wagę złota. Dodatkowo zmniejszyła się liczba postojów i wykonywanych prac serwisowych, a samo planowanie konserwacji jest dużo łatwiejsze. Następną zaletą jest poprawa bezpieczeństwa – tak, jak wspominałem: połączenie trocin i wysokiej temperatury niesie zagrożenie, a pełny monitoring pozwala rzetelnie reagować i dbać o nieprzerwane funkcjonowanie przedsiębiorstwa. Warto wziąć pod uwagę również krótki czas zwrotu z inwestycji – liczb nie podam, natomiast w pierwszym okresie eksploatacji systemu zapobieżono kilku awariom, co spłaciło system.

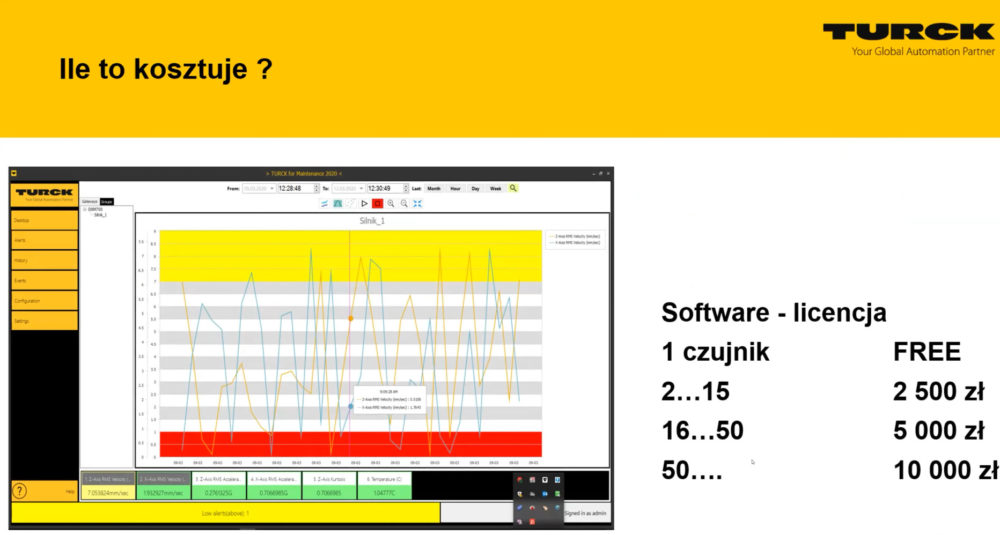

Ile to kosztuje?

Przedsiębiorcy często zastanawiają się, czy stać ich na takie wdrożenie, dlatego krótko przybliżę rys cenowy. Ważne jest przeprowadzenie audytu i rozpoczęcie przygody z predykcyjnym utrzymaniem ruchu nie wymaga wielkich inwestycji – audyt kilku maszyn, niekiedy robiony zdalnie, czasem wymagający naszej obecności w siedzibie firmy, to koszt rzędu 500 – 1000 złotych. Przykładowy czujnik kosztuje 900 złotych – zależnie od urządzenia, może wystarczyć jeden, przy dużych napędach potrzebne będą dwa sensory. Inteligentny software, który zawiaduje wszystkim, dla jednego czujnika można dostać od nas za darmo, natomiast standardowe koszty licencji są zależne od liczby sensorów, mówimy w tym przypadku o kilku tysiącach złotych.

Dlaczego warto? Analiz na rynku jest sporo – sam znalazłem dwie analizy, natomiast one wszystkie są podobne – rynek rośnie, klienci są zadowoleni, bo widzą we wdrożeniach wartość dodaną, tak że chyba nie ma drogi odwrotu i powodu, żeby to zmieniać i iść w inną stronę niż inteligentna predykcja. Poza tym obserwujemy to wśród naszych klientów – wsparcia potrzebują przedsiębiorcy z wielu różnych sektorów. Większość korzysta z kompleksowych rozwiązań, obejmujących audyt wykorzystujący wiedzę ekspercką, pomoc w ustaleniu planu działań i transformacji z planowanego na predykcyjne utrzymanie ruchu.

O TURCK

Przedsiębiorstwo TURCK Polska działa w Polsce od 15 lat, firma zatrudnia przeszło 60 osób, głównie inżynierów automatyków i elektryków. Specjalizuje się w automatyce przemysłowej, czujnikach, systemach fieldbus, interfejsach człowiek-maszyna, a także RFID. Przedsiębiorstwo zajmuje się również edukacją w zakresie automatyzacji i IIoT – w serwisie turck.com/dip publikuje m.in. białe księgi dotyczące poszczególnych rozwiązań oraz webinary.