Badacze z Wydziału Nauki i Inżynierii Uniwersytetu Minnesoty wydrukowali elastyczny wyświetlacz OLED, działający w oparciu o diody elektroluminescencyjne wytwarzane ze związków organicznych. Profesor uczelni, Michael McAlpine, wyjaśnia, że opracowana metoda produkcji jest tańsza od standardowej:

– Wyświetlacze OLED są zazwyczaj produkowane w dużych, drogich, bardzo czystych zakładach produkcyjnych. Chcieliśmy sprawdzić, czy możemy w zasadzie skondensować to wszystko i wydrukować wyświetlacz OLED na przenośnej drukarce 3D, która została zbudowana na zamówienie i kosztuje mniej więcej tyle samo co Tesla Model S.

2 metody wytwarzania

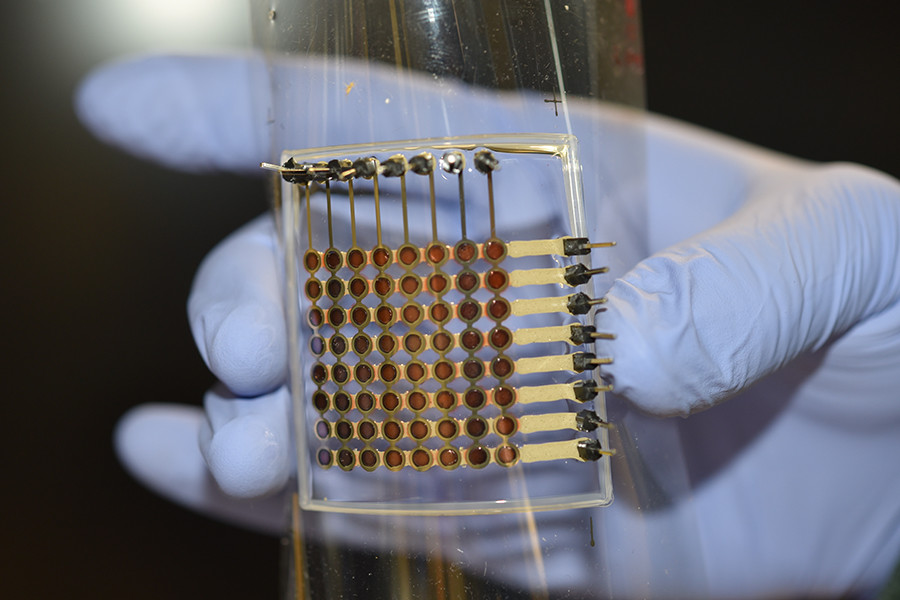

Do druku wszystkich warstw wyświetlacza naukowcom wystarczyło jedno urządzenie, które łączy w sobie 2 rodzaje wytwarzania addytywnego. Dzięki metodzie ekstruzji, czyli wytłaczania tworzywa, powstały m.in. elektrody, izolacja czy uszczelnienie wyrobu, natomiast metoda natryskowa posłużyła do wydruku warstw aktywnych. Prototyp urządzenia miał 1,5 cala długości i wysokości, oraz 64 punkty, które równomiernie świeciły, co było wyzwaniem w poprzednich pracach na drukiem wyświetlaczy. Testy wykazały, że emisja jest stabilna nawet w czasie 2000 cykli zginania, co według głównego autora badania, Ruitao Su, oznacza potencjalne zastosowanie w miękkiej elektronice i urządzeniach ubieralnych.

Druk 3D w przemyśle

Wytwarzanie addytywne jest wykorzystywane m.in. przez Volkswagen przy produkcji słupków A nadwozia, z kolei inżynierowie GE Research używają druku 3D w pracach nad wydajnymi wymiennikami ciepła. Dzięki zastosowaniu technologii, badacze z Politechniki w Walencji przygotowali alternatywę dla belek żelbetowych lub betonowych – podczas opracowywania struktury, skupili się na odtworzeniu właściwości ludzkiego szkieletu związanych ze sztywnością i nośnością. Firma analityczna MarketsAndMarkets szacuje, że globalna wartość rynku druku 3D wzrośnie z 12,6 miliarda dolarów w 2021 roku do 34,8 mld dolarów w 2026.