Artykuł jest pierwszą częścią publikacji dotyczącej zastosowań SI. Całość można przeczytać w trzecim numerze magazynu Przemysł Przyszłości.

Inteligencja definiowana jest jako zdolność do poznawania i pojmowania oraz rozwiązywania problemów w oparciu o własne doświadczenie. Do niedawna była ona przypisana wyłącznie człowiekowi i zwierzętom, a więc istotom, które posługują się inteligencją naturalną.

Rozwój technologii cyfrowych, mocy obliczeniowych i algorytmów, umożliwił od połowy XX wieku prace nad komputerami, których przetwarzanie danych i informacji przypominałoby inteligencję człowieka. W 1950 roku Alan Mathison Turing, brytyjski matematyk i kryptolog, przedstawił koncepcję eksperymentu, pozwalającego określać zdolność maszyny cyfrowej do posługiwania się językiem naturalnym, a pośrednio dowodzić umiejętności myślenia w sposób podobny do ludzkiego. Pojęcia sztuczna inteligencja, SI (ang. artificial intelligence, AI) po raz pierwszy użył w 1956 roku, na konferencji w Dartmouth, John McCarthy, amerykański informatyk i laureat Nagrody Turinga z 1971 r. za wkład w rozwój sztucznej inteligencji oraz Nagrody Kioto w dziedzinie zaawansowanych technologii z 1988 r.

Pojęcie to odnosiło się jednak do tzw. ogólnej sztucznej inteligencji (ang. general artificial intelligence), która definiowana jest przez naukowców jako zdolność systemu do osiągania zakładanych celów poprzez prawidłowe interpretowanie danych pochodzących z zewnętrznych źródeł, opartej na nich nauki oraz wykorzystywania tej wiedzy do wykonywania określonych zadań i elastycznego dostosowywania swojego działania. W podobnym rozumieniu sztuczna inteligencja jeszcze nie powstała, chociaż w wielu ośrodkach naukowych, firmach technologicznych oraz laboratoriach prowadzone są zaawansowane prace w takim kierunku.

Inteligentna maszyna cyfrowa

Aktualnie pojęcia sztuczna inteligencja używa się w odniesieniu do zaawansowanej informatyki oraz tworzenia modeli algorytmów i programów symulujących zachowania inteligentne.

Tak rozumiana SI wspiera przetwarzanie i analizy ogromnych zbiorów danych pobieranych z innych systemów, a także urządzeń peryferyjnych – czujników, kamer, czytników itp. Wykorzystując uczenie maszynowe (ang. machine learning) systemy SI analizują skutki i wyniki podejmowanych działań, co pozwala im na iteracyjną optymalizację własnych algorytmów oraz dostosowywanie zachowania do zmian cyfrowego otoczenia.

Autonomiczne (przynajmniej w pewnym sensie) działanie SI umożliwia zastosowanie jej praktycznie w każdej dziedzinie nauki, techniki, biznesu, a także jako aplikacji, z których korzystamy w codziennym życiu. SI stała się tym samym jednym z głównych elementów cyfrowej transformacji oraz fundamentem czwartej rewolucji przemysłowej, czyli przemysłu 4.0.

SI jako fundament przemysłu 4.0

Koncepcja przemysłu 4.0 (niem. industrie 4.0), która powstała w 2011 roku w Niemczech, polega na zintegrowaniu inteligentnych technologii cyfrowych, opartych na sieci internetowej oraz chmurze cyfrowej (ang. cloud computing), z technikami fizycznego wytwarzania.

Cyfrowe wsparcie procesów decyzyjnych i produkcyjnych znacząco poprawia wydajność oraz zapewnia większą elastyczność i efektywność zarządzania firmą, głównie w obszarach logistyki, produkcji i dystrybucji, zgodnie ze zmieniającymi się warunkami i zapotrzebowaniem rynku. Firmy wykorzystujące SI, funkcjonując w sieciach kooperacji i połączone w łańcuchu wartości dodanej, mogą podnosić swoją wydajność i przenosić model biznesowy na poziom just-in-time. Zyskują tym samym stałą przewagę konkurencyjną, co w warunkach turbulentnego otoczenia rynkowego jest kluczową kompetencją strategiczną współczesnego biznesu zorientowanego na klienta.

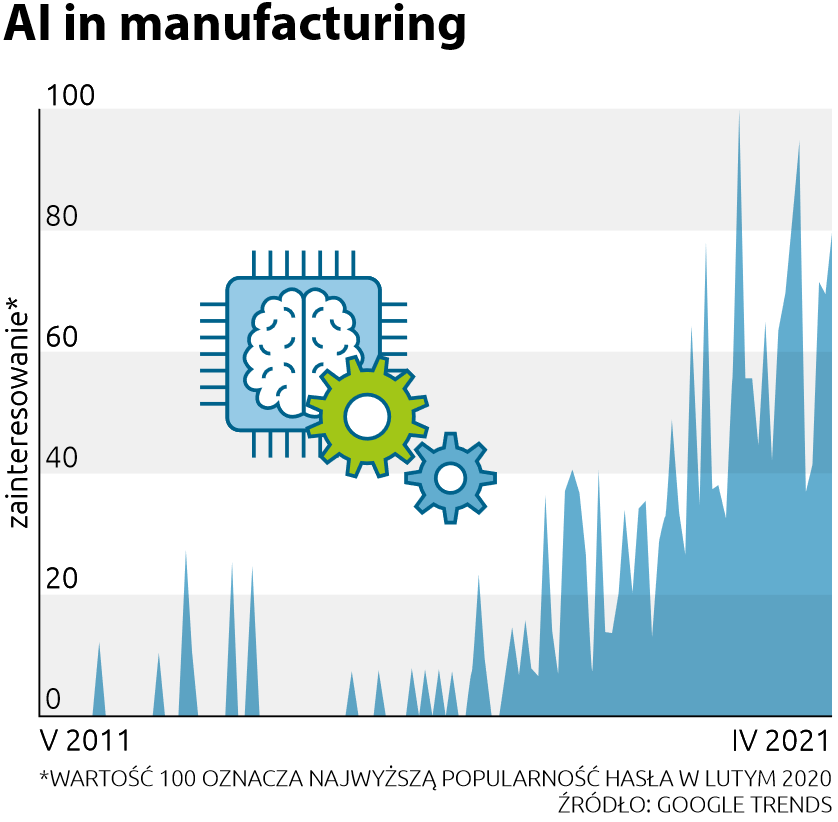

Produkcja oparta na inteligentnych komponentach automatyki oraz robotach przemysłowych jest optymalizowana nie poprzez fizyczną modyfikację linii produkcyjnej i przezbrajanie parku maszyn, ale za pomocą modyfikacji poleceń oprogramowania sterującego. Przemysł 4.0 nie oznacza jednak, że człowiek będzie zastępowany przez automaty produkcyjne i roboty. Wręcz przeciwnie – w ramach coraz bardziej automatyzowanych procesów produkcyjnych i biznesowych możliwa staje się coraz lepsza współpraca maszyn z człowiekiem, co znacząco wpływa na wzrost efektywności pracy. Zastosowania SI mogą być nieograniczone w niemal wszystkich obszarach działalności wytwórczej. O tym, jakie jest zainteresowanie SI ze strony przemysłu, świadczy m.in. statystyka wyszukiwania hasła AI in manufacturing w przeglądarce Google – w ciągu ostatnich 3 lat zainteresowanie to wzrosło ponad 2-krotnie.

SI w zastosowaniach

Sztuczną inteligencję, z punktu widzenia jej umiejscowienia i ogólnych zadań, można podzielić na dwa główne obszary:

- Programy komputerowe – ich zadaniem jest przetwarzanie danych i wyciąganie wniosków opartych na „uczących się” algorytmach – np. oprogramowanie do analizy danych cyfrowych, modelowanie i automatyzacja procesów biznesowych, zarządzanie finansami, systemy decyzyjne, analiza obrazów, dźwięków, naśladowanie naturalnej mowy, a także zaawansowane wyszukiwarki;

- Systemy sterujące – pełnią rolę „mózgów” urządzeń wykonujących pracę fizyczną – np. sterowanie automatami i robotami przemysłowymi, pojazdami autonomicznymi, dronami i statkami, różnego rodzaju sprzęty – tzw. internet rzeczy (ang. Internet of Things, IoT), a także znajdują zastosowane w medycynie i służbie zdrowia.

SI w produkcji przemysłowej

Produkcja przemysłowa od kilkudziesięciu lat podlega głębokiej informatyzacji (systemy klasy MRP/ERP), automatyzacji oraz robotyzacji, a współcześnie właściwie nie może się obywać bez wdrożonej SI.

Modelowanie procesów biznesowych

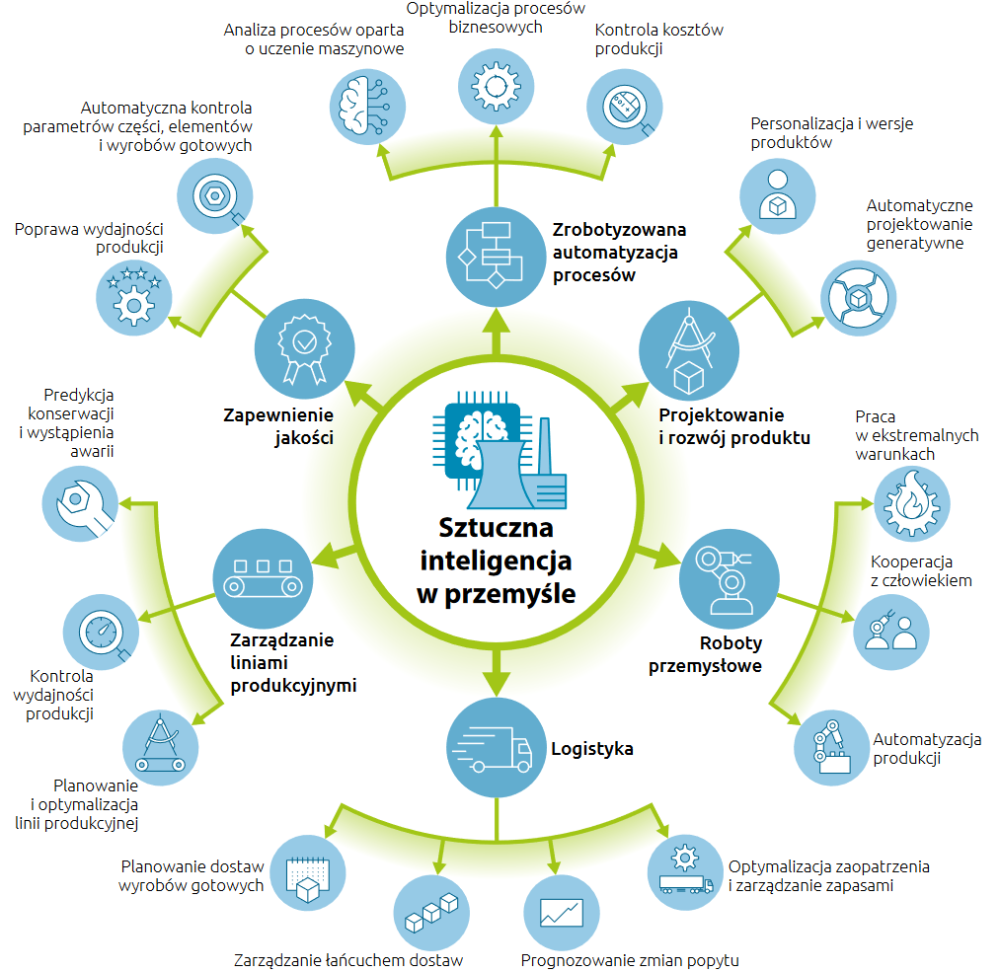

Zrobotyzowana Automatyzacja Procesów. (ang. Robotic Process Automation, RPA) to systemy, których rolą jest przejęcie obsługi seryjnych i powtarzalnych działań na procesach. Oprogramowanie tej klasy integruje różne używane w firmie systemy informatyczne, a dzięki elementom uczenia maszynowego pozwala reagować na zmiany i odpowiednio modyfikować oraz optymalizować procesy biznesowe firmy. Identyfikacja oraz eliminacja wąskich gardeł w procesach umożliwia lepsze zarządzanie logistyką i produkcją, zasobami i kosztami. Pozwala to firmie zdecydowanie lepiej odpowiadać na zapotrzebowanie rynku. Szczególnie istotne jest to w organizacjach rozproszonych – np. dla firmy, która ma kilka fabryk zlokalizowanych w różnych krajach, istotną kwestią może być zbudowanie spójnego systemu dostaw surowców i materiałów oraz nadzór nad wydajnością poszczególnych etapów procesów produkcyjnych i dystrybucyjnych.

Projektowanie i rozwój produktu

Systemy wyposażone w SI wspierają projektantów, konstruktorów i technologów w procesach projektowania i rozwoju produktu. Umożliwiają szybkie przygotowywanie kolejnych wersji produktów, optymalizowanych pod kątem wydajności procesów produkcyjnych oraz personalizowanych zgodnie z oczekiwaniami klientów.

Jednocześnie algorytmy uczenia maszynowego pozwalają naśladować procesy projektowania realizowane przez człowieka, a w efekcie samodzielnie przygotowywać projekty generatywne w zależności od wprowadzonych wstępnych parametrów np. wielkości, ciężaru, materiału, wytrzymałości, kosztów i metod produkcji, opracowując nawet tysiące wersji dla jednego typu produktu.

Zarządzanie liniami produkcyjnymi

Systemy informatyczne, coraz częściej wyposażane w SI, wspierają przygotowanie projektu oraz optymalizację linii produkcyjnej. Poprawiają rozplanowanie przestrzeni produkcyjnej, a poprzez analizę procesu produkcyjnego wskazują miejsca, gdzie potencjalnie mogą wystąpić problemy z jakością produktu lub wydajnością operacji.

W toku produkcji, systemy SI zbierając dane z czujników i kamer, w jakie uzbrojona jest linia produkcyjna, mogą przewidywać wystąpienie przestojów i potencjalnych awarii, co pozwala na konserwację oraz naprawy sprzętu i maszyn, zanim coś się zepsuje. Poprawia to wydajność, jednocześnie zmniejszając koszty przestojów i napraw.

Roboty przemysłowe

Robot najczęściej postrzegany jest jako programowalna maszyna, która wykonuje określone algorytmami zadania, a także dostosowuje swoje działanie w zależności od danych pobieranych z otoczenia za pomocą czujników, analizy obrazów czy dźwięków. O ile w taką definicję wpasowują się już automaty produkcyjne, o tyle współczesne roboty i coboty (czyli roboty współpracujące i wspomagające człowieka w wykonywaniu określonych zadań) wyposażone w SI mogą działać w ogromnym stopniu samodzielnie, a nawet „myśleć”, chociaż zakres tego „myślenia” jest jeszcze dość mocno ograniczony. I o ile w tym sensie nie można nazwać ich tak naprawdę inteligentnymi, to wkrótce roboty niewątpliwie staną się bardziej autonomiczne i będą zastępować człowieka, przede wszystkim przy zadaniach wymagających siły lub realizowanych w niebezpiecznym dla człowieka środowisku.

Logistyka i dystrybucja

Logistyka zaopatrzenia oparta na SI pozwala producentom uzyskiwać dokładne informacje odnośnie zużywanych surowców i materiałów oraz lepiej zarządzać zapasami i zamówieniami. Dzięki analizie opartej na maszynowym uczeniu, systemy SI pozwalają znacznie dokładniej niż ludzie dostosowywać zamówienia w zależności od prognoz cen oraz dostępności surowców i materiałów u dostawców, kosztów i terminów dostaw, a także ich wpływu na koszty produkcji i końcową cenę wyrobu gotowego. Rozwiązania oparte na SI, analizując dane z rynku oraz systemów dystrybucji potrafią znacznie dokładniej prognozować popyt niż powszechnie stosowany zintegrowany model autoregresyjny ze średnią ruchomą – ARIMA (ang. Autoregressive Integrated Moving Average). Zmniejsza to ryzyko utraty płynności finansowej, niedoborów zapasów materiałów i surowców, a także pozwala precyzyjniej zarządzać produkcją.

Zapewnienie jakości

Analiza ogromnej ilości danych dotyczących materiałów i surowców, procesu produkcyjnego oraz dystrybucji oparta na SI pozwala na utrzymanie wysokiego poziomu jakości produktów oraz usług. Czujniki czy kamery umieszczone na linii produkcyjnej wykrywają wszelkie odchylenia parametrów poszczególnych części i elementów, jak również całości wyrobu gotowego. Poprawia się jakość wyrobów oraz wydajność produkcji, gdyż wszelkie odchylenia od zakładanej jakości są wykrywane przez SI już na bardzo wczesnym etapie, praktycznie dla jednostkowego elementu lub wyrobu.