Główny Urząd Statystyczny opracował nową metodologię badań statystycznych, dzięki której da się ocenić stan dostosowania firm do standardów przemysłu 4.0. Rozwiązanie koncentruje się na wychwytywaniu informacji o używanych technologiach, zakresie wdrażania systemów, korzyściach wynikających z takich działań i planach przyszłych zmian. Analitycy podzielili prace na dwa etapy: w pierwszym wyodrębnili cechy charakterystyczne dla transformacji w przemyśle, przyjrzeli się trendom inteligentnej produkcji i perspektywom dalszego rozwoju w tym obszarze. W drugim kroku przeprowadzili pilotażowe badanie, ale na razie na próbie, która nie jest reprezentatywna.

Cechy przemysłu 4.0

Poza zwracaniem uwagi na wykorzystywanie np. AI, internetu rzeczy czy druku 3D badacze akcentowali także cechy przemysłu 4.0 – m.in. analizę dużych zbiorów danych, systemy łączące fizyczne obiekty z ich cyfrowymi odpowiednikami oraz zabezpieczanie maszyn przed atakami cybernetycznymi. Jak ocenili, przyszłość nowoczesnej produkcji będzie wymagała współpracy między przedsiębiorstwami i całymi sektorami w zakresie inteligentnych systemów samodzielnie utrzymujących rytm pracy zakładów. W perspektywie jest także szersza kooperacja ludzi z maszynami, urządzenia pomogą wykonywać większość prac za pomocą rozpoznawania mowy, uczenia maszynowego czy systemów wizyjnych. GUS przeanalizował na potrzeby tego projektu działania transformacyjne w Unii Europejskiej, Stanach Zjednoczonych, Japonii i Chinach.

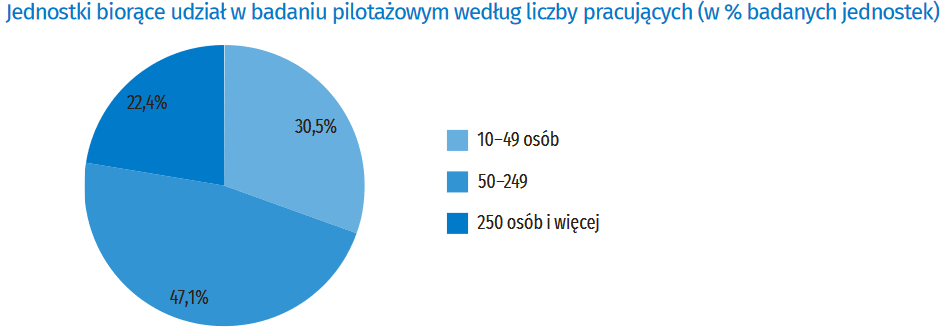

Badanie pilotażowe

Pilotaż uwzględniający powyższe kryteria badacze przeprowadzili w ostatnim kwartale ubiegłego roku. Wzięło w nim udział 5515 małych, średnich i dużych firm produkcyjnych zlokalizowanych w Polsce. Eksperci Zachodniopomorskiego Uniwersytetu Technologicznego w Szczecinie, którzy brali udział w pracach, wskazali GUS-owi branże najlepiej kwalifikujące się do transformacji cyfrowej, czyli przemysł elektromaszynowy, motoryzacyjny, lotniczy i AGD. Następnie uzupełnili tę listę o kolejne dziedziny: produkcję chemikaliów, tworzyw sztucznych i artykułów spożywczych.

Wyniki

Z pilotażowego badania wynika, że 65,7% ankietowanych przedsiębiorstw wykorzystuje do zarządzania przedsiębiorstwem oprogramowanie ERP, a 31,9% – chmurę obliczeniową. Internetu rzeczy używa 40%, jako główne powody wdrożenia ankietowani wymieniają integrację procesów, zwiększanie wydajności produkcji i możliwość śledzenia działań. Duże zbiory danych gromadzi blisko 13% firm, ale przetwarza je tylko 5,2%. Stosowanie wszystkich wymienionych rozwiązań najczęściej deklarują firmy duże, najrzadziej małe. Inaczej jest w przypadku zindywidualizowanej produkcji zakładającej elastyczne dostosowywanie wyrobów do zamówień klientów – taki model częściej wybierają małe przedsiębiorstwa. Również one dominują wśród producentów maszyn i urządzeń wyposażonych w czujniki i pracujących w bezpośrednim kontakcie z ludźmi.

Badanie dojrzałości cyfrowej firm to też jedno z podstawowych działań prowadzonych przez Platformę Przemysłu Przyszłości. W naszym portalu każdy przedsiębiorca i menadżer może samodzielnie dokonać samooceny własnej organizacji, korzystając z narzędzia „Kierunek >> przemysł 4.0”. Po udzieleniu odpowiedzi na 12 pytań uczestnik otrzyma diagnozę i rekomendacje dotyczące dalszych działań. Każdy z Państwa może skontaktować się z PPP, a wtedy udzielimy kompleksowego, eksperckiego wsparcia związanego z transformacją cyfrową. Więcej o zasadach wprowadzania w przedsiębiorstwach zaawansowanej produkcji pisze w obszernym artykule prof. Mariusz Hetmańczyk.