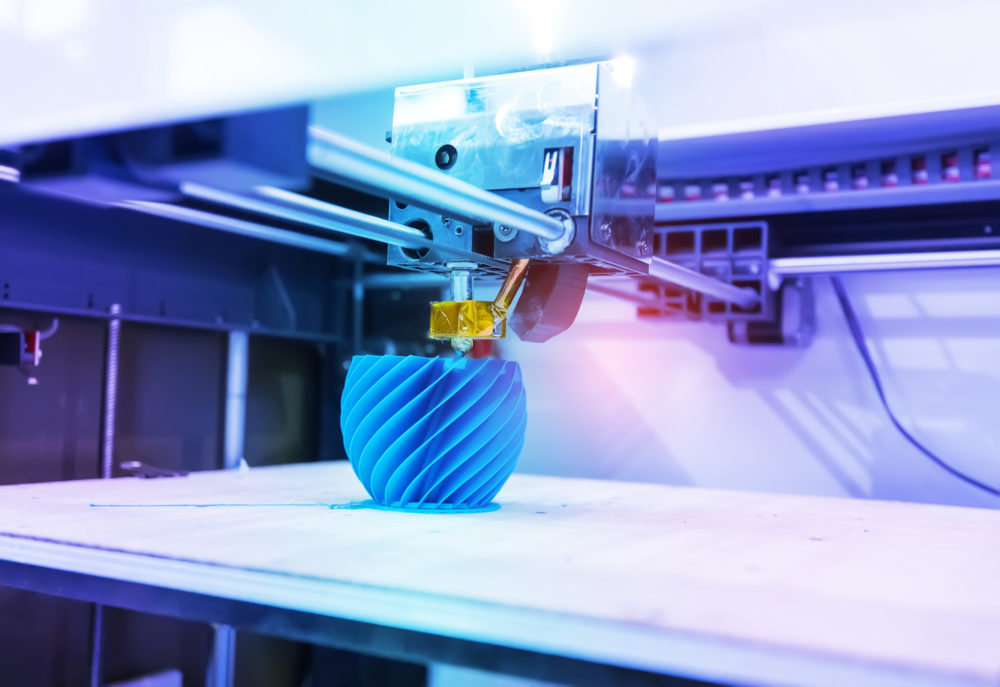

Duńscy badacze chcą wyprodukować filament z tworzywa sztucznego, które w 100 proc. pochodzi z recyklingu. Używane dziś filamenty zwykle pochodzą z nowych tworzyw, a ekspertom zależy na jak najniższej emisji dwutlenku węgla i budowaniu gospodarki o obiegu zamkniętym. Uczestnicy projektu mają dostęp do wielu polimerów, z których zamierzają przygotować mieszankę zapewniającą wysoką jakość druku. Opracowanie składu i proporcji to pierwszy krok do sporządzenia normy produkcyjnej, która dla użytkowników oznaczałaby gwarancję odpowiednich właściwości filamentów. Dodatkową korzyścią kooperacji ma być pojawienie się w Danii pierwszego producenta filamentów.

Recykling plastiku

To nie pierwsze podejście do druku z odpadów – podobny pomysł realizuje firma Nefilatek z Kanady. Przedsiębiorstwo produkuje filament z plastikowych ram okiennych i termoformowanych arkuszy, jednak zazwyczaj poziom odzyskiwania tworzyw wynosi ok. 98 proc. Bardzo podobne wyniki – ok. 95 proc. – osiąga w tym procesie brytyjska Lancashire3D.

Dziki Zachód trójwymiarowego druku

Według duńskiego profesora, Mogensa Hinge, istotnym problemem w produkcji filamentów z tworzyw sztucznych jest fakt, że materiały do druku 3D tego samego typu mają różne właściwości. Zdaniem naukowca, podobna sytuacja jest katastrofalna dla branży, bo odmienne temperatury topnienia czy szybkości nakładania warstw sprawiają, że nie sposób wytwarzać docelowe elementy o identycznych cechach. Profesor Hinge zaznacza, że kłopot dotyczy nawet filamentów pochodzących z jednego źródła, a całą sprawę określa jako „Dziki Zachód druku 3D”. Wniosek – producenci filamentów powinni umieszczać na nich informacje o temperaturze zeszklenia, topnienia, wskaźniku szybkości płynięcia oraz krytycznych napięciach powierzchniowych.