Arkadiusz Rodak, specjalizujący się w oprogramowaniu przemysłowym, prezentował działanie systemu typu control room, używanego w showroomie. Software jest miejscem gromadzenia, obserwacji i analizy informacji z licznych systemów, np. kamer, programów finansowo-księgowych, oprogramowania ERP czy aplikacji służącej do projektowania lub usprawniania poszczególnych elementów stanowisk. Control room daje też automatyczny dostęp do wiarygodnych danych pochodzących bezpośrednio z parku maszynowego. W krakowskiej Fabryce Przyszłości system monitoruje i prognozuje zużycie prądu w kilku miejscach w kraju, mierzy wydajność oraz jakość zrobotyzowanych stanowisk i sprawdza występowanie anomalii w ruchu sieciowym. Ekspert podkreślił, że wizualizacja danych na ekranach powinna być intuicyjna i podpowiadać rozwiązania ewentualnych problemów, jednak gdy wszystko działa sprawnie, system nie powinien angażować ani operatorów maszyn, ani zespołu utrzymania ruchu.

Roboty i konserwacja zapobiegawcza

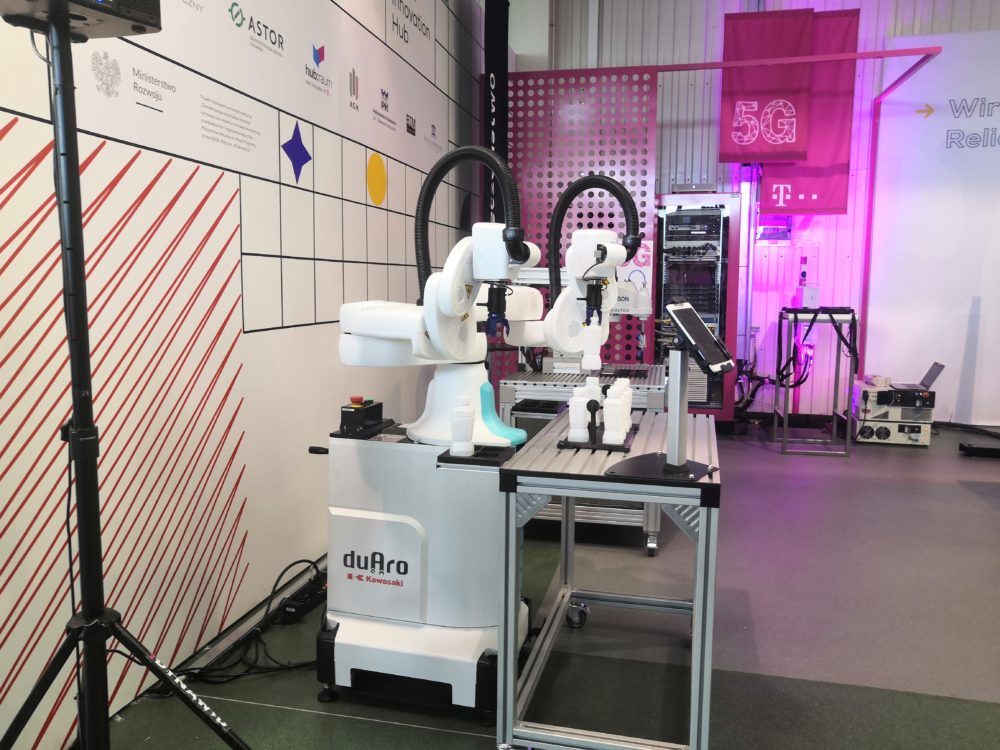

Działanie cobota, robota SCARA i dwóch 6-osiowych maszyn (jednej – segregującej elementy, drugiej – spawającej) omówił Marcin Tłustowski, ekspert ds. robotów przemysłowych. Pokazał też stanowisko do paletyzacji, na którym robot dzięki systemowi wizyjnemu może dopasowywać swoje działania do rozmiaru palet. Z kolei Dariusz Biega, specjalista w zakresie systemów zrobotyzowanych, porównał obsługę awarii w fabryce 3.0 i 4.0. W tradycyjnym zakładzie w momencie zatrzymania awaryjnego trzeba kolejno – poszukać rozwiązania, przeprowadzić naprawę i znaleźć przyczynę problemu. Natomiast w fabryce 4.0 zmienia się kolejność działań:

– Najpierw zastanawiamy się, w jakim stanie są maszyny, i to jest aspekt predykcyjny. Następnie, kiedy urządzenia już działają, analizujemy kluczowe parametry i na podstawie tej analizy wiemy, kiedy wystąpi awaria. Mamy czas na poszukiwanie rozwiązań, zakup odpowiednich części i przygotowanie się do zatrzymania maszyny, czy to na przezbrojenie, czy na krótki przegląd. Nowością jest szybkość przetwarzania danych, monitoring oparty na pewnych danych, planowanie zakupu części zamiennych w oparciu o realne zużycie i wyprzedzenie awarii w czasie – tłumaczył Dariusz Biega.

Wi-Fi a prywatna komórkowa sieć bezprzewodowa

Jak podkreślał Maciej Szafran z T-Mobile, sieci prywatne 4G lub 5G zapewniają większe bezpieczeństwo i niezawodność niż Wi-Fi:

– Wi-Fi ma szereg wad, które sprawiają, że ten typ łączności nie nadaje się do zastosowań przemysłowych. Mamy do czynienia z nielicencjonowanym pasmem, czyli de facto każdy, nawet bez złych zamiarów, może przyjść w okolice i zakłócić działanie naszej sieci. Częstotliwości są otwarte, więc nie ma ograniczeń. Natomiast w sieciach komórkowych operatorzy dysponują licencjami na pasma i zgodnie z prawem nikt poza operatorem i uprawnionymi przez niego osobami nie może na danych częstotliwościach wysyłać sygnałów – wyjaśniał specjalista.

Dodatkowo, korzystanie z Wi-Fi w czasie przełączania się pomiędzy stacjami bazowymi może powodować utratę pakietów. W przypadku sieci prywatnej 5G tego problemu nie ma, natomiast przy 4G w momencie przełączania transmisja może zwolnić, jednak w sposób niedostrzegalny dla użytkowników. Dlatego, puentował Maciej Szafran, z punktu widzenia każdego mobilnego urządzenia przemysłowego, Wi-Fi jest ryzykowne.

Huby Innowacji Cyfrowych

Wirtualne spotkanie w showroomie Fabryki Przyszłości przygotował krakowski Hub Innowacji Cyfrowych – hub4industry. Konsorcjum tworzą: Krakowski Park Technologiczny, ASTOR, T-Mobile, hubraum, Akademia Górniczo-Hutnicza, Politechnika Krakowska, BIM Klaster i Instytut Kościuszki. Łącznie w Polsce jest pięć Digital Innovation Hubs, które zostały wyłonione w 2019 roku. Poza nimi powstaną jeszcze Europejskie Huby Innowacji Cyfrowych – trwa właśnie konkurs, którego celem jest wyłonienie organizacji zwanych skrótowo EDIH-ami (European Digital Innovation Hubs). Jak pisaliśmy w portalu, wnioski można składać do 1 marca.