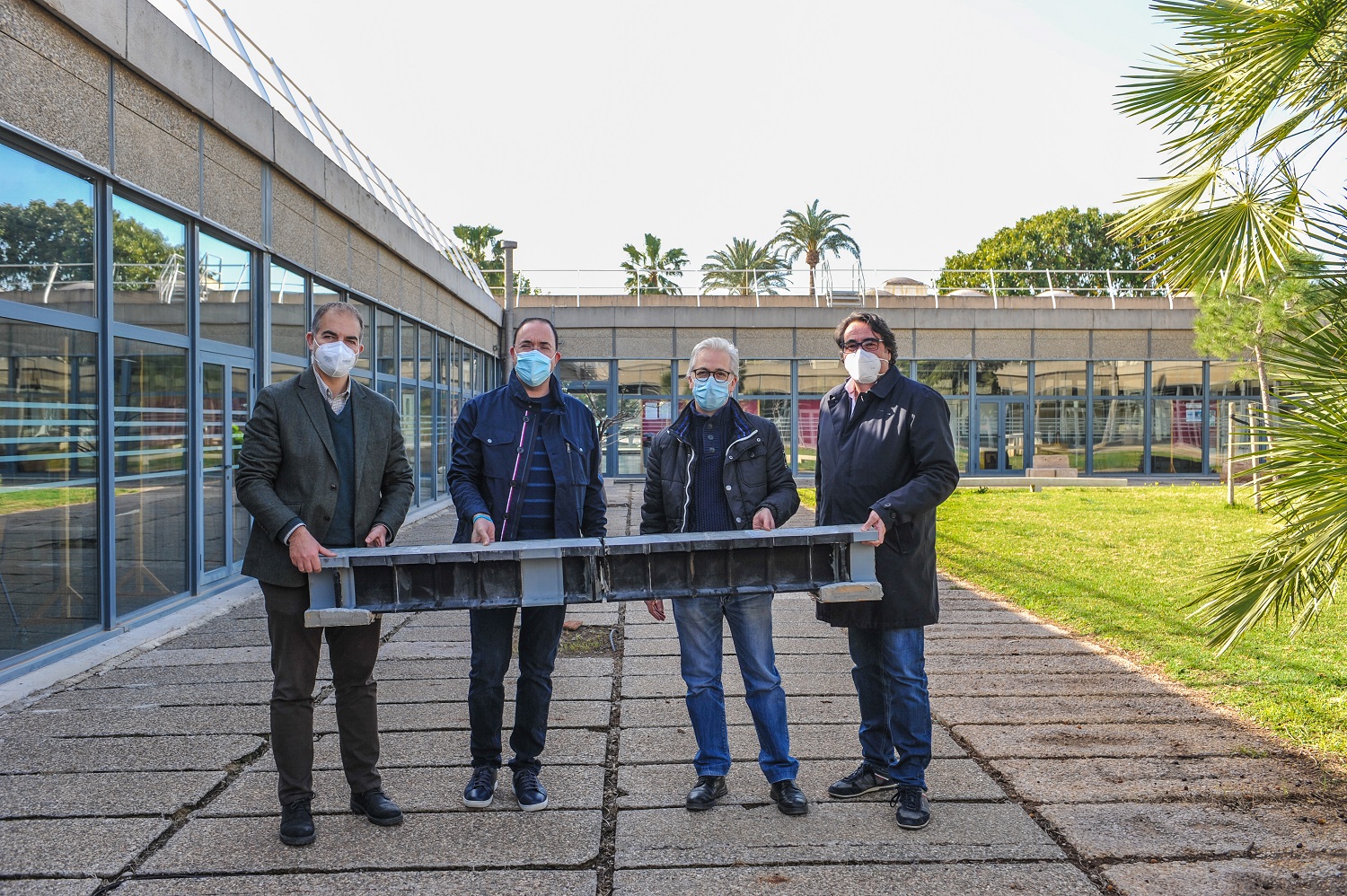

Badacze z Politechniki w Walencji opracowali alternatywę dla belek żelbetowych lub betonowych. Ich rozwiązanie polega na wykorzystaniu drukowanych elementów, które można łączyć ze sobą jak klocki. Części powstające na drukarkach 3D są lżejsze o 80% od ich tradycyjnych odpowiedników, więc do przewozu i montażu nie potrzeba ciężarówek lub ciężkich dźwigów. Jak podkreśla zaangażowany w przedsięwzięcie Xavier Mas, wyeliminowanie metalowych elementów zapobiega korozji i skraca czas pracy.

Odtworzenie struktury kości

Opracowanie polimerowych struktur zajęło 3 lata. Kluczowe w kontekście zmniejszania emisji dwutlenku węgla okazało się zastosowanie materiału z recyklingu. Ponadto naukowcom zależało na redukcji ilości plastiku przy jednoczesnym zachowaniu sztywności i nośności konstrukcji – wyjaśnia profesor José Ramón Albiol. Taki efekt zapewniło odtworzenie w belkach właściwość ludzkiego szkieletu, a dokładniej – nasady kości z tzw. istotą gąbczastą i warstwą istoty zbitej.

Druk w miejscu budowy

Przygotowane przez badaczy belki można przygotować na placu budowy, co zdaniem doktora Miguela Sáncheza, pomaga dostosować drukowaną konstrukcję do wymogów konkretnego budynku. Zaletę produkcji na miejscu podkreślali także pomysłodawcy wytwarzania przyrostowego podstaw turbin wiatrowych – bez specjalnego transportu da się wtedy łatwiej przygotować 200-metrowe konstrukcje ekologicznych elektrowni.