Małgorzata Bieniaszewska: „Jestem właścicielem MB Pneumatyka. Pozwolę sobie zacząć od tego, czym się zajmujemy. Jest to firma rodzinna istniejąca na rynku od 35 lat i działająca w branży automotive. Jesteśmy jedynym producentem złączy do układów hamulcowych w Polsce i tylko jednym z trzech w Europie. Nasze produkty dostarczamy większości światowych producentów pojazdów ciężarowych, ale też naczep, przyczep i autobusów. Najpierw opowiem o tym, dlaczego daję sobie prawo do tego, żeby powiedzieć państwu, jak budować zespół ludzi. Z wykształcenia jestem psychologiem, a z zamiłowania HR-owcem i od 17 lat prowadzę swoją firmę. Doprowadziłam ją do momentu, w którym człowiek ma dla nas ogromne znaczenie.

Pewnie nie muszę państwu mówić, czym jest factory 4.0. Krótko przed przyjazdem spojrzałam na ostatnie aktualizacje, jakie pojawiają się w sieci, pierwszą definicją, jaką Google mi podało, było to, że chodzi o systemy cyberfizyczne, internet rzeczy, przetwarzanie chmurowe – to podstawowe trzy aspekty. Trochę byłam zawiedziona, że nikt w tym wszystkim nie mówi o ludziach. Raczej rozmawiamy o tym, co stanie się z ludźmi, jak już to factory 4.0 wprowadzimy. Mam wrażenie, że dysputy, które toczą się od jakiegoś czasu, mijają się z tym, z czym tak naprawdę się mierzymy. Opowiem państwu o przypadku z mojej firmy, to pewnego rodzaju rzewna historia, którą chciałabym się podzielić – taka, która, mam nadzieję, zmotywuje was do przemyśleń o tym, co zrobić z ludźmi w Przemyśle 4.0 i czy w ogóle są oni nam potrzebni.

Czas na „cost-cuty”

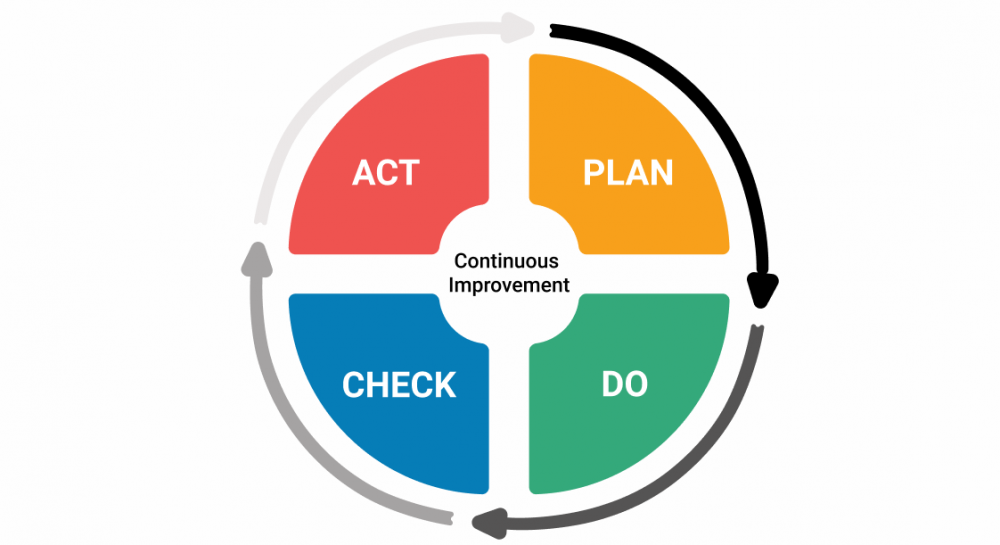

Przygotowałam wykres PDCA, czyli cokolwiek nie robisz, najpierw – zaplanuj, potem wykonaj, następnie sprawdź, czy twoja zmiana miała sens, a potem rozwijaj swój pomysł dalej. Właśnie tak jest w branży automotive, każde działanie musi być zaplanowane. Jestem przekonana, że we wszystkich innych jest tak samo. Jeśli nie jest, wtedy zaczynamy mieć chaos. Tak też było w mojej firmie, zaczęliśmy planować działanie. Na co dzień robimy złącza odpowiadające za bezpieczeństwo wszystkich samochodów, w bardzo wielkim uproszczeniu, dzięki nim samochód hamuje. Okazało się, że w MB Pneumatyka mieliśmy jeden, podstawowy problem polegający na tym, że montujemy złącza albo ręcznie, albo półautomatycznie.

Ale tak naprawdę chodziło o to, żebyśmy znaleźli rozwiązanie, jak to się mówi w naszej branży, na „cost-cuty”, czyli na oszczędności. Zebraliśmy ludzi, znamienitych inżynierów (bo tylko takich mamy), inżynierowie usiedli do jednego stołu i zaczęliśmy planować, jak zautomatyzować proces produkcyjny, a dokładnie montażowy. Produkujemy je w milionach sztuk, więc było nad czym myśleć. Jak już wszyscy wydumali, wydawało się, że jesteśmy na początku, a jednocześnie na końcu drogi. Wiedzieliśmy, co mamy robić, mieliśmy plan, poszliśmy więc procesem PDCA, czyli zabraliśmy się do roboty. Jakie było moje zdziwienie i jakaż rozpacz zarządu jednocześnie, kiedy okazało się, że tak naprawdę nie mamy pojęcia, co chcemy zrobić. Zapytacie państwo: jakim cudem ta firma funkcjonuje od 35 lat? Jak staliśmy się liderem na światową skalę? Okazało się, że mając tych fantastycznych inżynierów, zapomnieliśmy o jednym, bardzo ważnym elemencie – o kompetencjach miękkich.

Sytuacja wyglądała tak, że zespół był chyba 16-osobowy: konstruktorzy, główny technolog i kilku jego współpracowników, którzy wymyślili kilka sposobów automatyzacji procesu. I wszystko O.K., jak to mówi młodzież. Mieliśmy kilka rozwiązań i wydawało się, że to będzie proste – siadamy, robimy brainstorming, wiemy, gdzie jesteśmy, więc wybieramy to rozwiązanie, które jest najsensowniejsze. Problem polegał na tym, że nie mieliśmy potrzebnych kompetencji w tym zespole, co spowodowało, że nie byliśmy w stanie dogadać się co do tego, które rozwiązanie jest najlepsze, bo wiecie – sami znamienici inżynierowie. Możliwe, że tak naprawdę nie wiedzieliśmy, jak się komunikować. Doszło do tego, że spędziliśmy półtora miesiąca na tym, żeby wybrać odpowiednią drogę. Notabene później już wprowadziliśmy do zespołu mediatora, żeby zaczął łączyć kilka rozwiązań i przekonać ludzi, że któreś jednak musimy wybrać.

W efekcie zdaliśmy sobie sprawę, że zanim zaczniemy cokolwiek wdrażać, musimy odpowiedzieć na 3 pytania. Cykl PDCA to nie tylko planowanie, to też wiedza, czy na pewno mamy wszystkie dane i możemy planować zmianę, czy jest potrzebne podejście interdyscyplinarne – i trzecia rzecz: jak sprawdzać efekty. Myślę, że każdy z państwa, kto wprowadzał cokolwiek, liczył się i mierzył z takimi pytaniami. My nie. Bo uznaliśmy, że jesteśmy tak fantastyczni, że nie będziemy się zastanawiać, tylko po prostu wdrożymy. Pominęliśmy dwa niezmiernie ważne czynniki przy okazji PDCA i dlatego uważam, że to podejście wymaga doprecyzowania. Chodzi o to, żeby przy jakichkolwiek zmianach planować kompetencje potrzebne do wprowadzenia tych rozwiązań. Cokolwiek nie wymyślicie, jakiejkolwiek automatyzacji nie będziecie państwo mieli, gwarantuję, że jeżeli nie uwzględnicie kompetencji miękkich, to nie przejdzie w zespole. Moje zdanie w przypadku jakichkolwiek zmian jest takie, że człowiek jest najważniejszy. Również przy czwartej rewolucji, jaką obecnie mamy.

A wskaźniki?

Druga rzecz, jaką pominęliśmy, to były wskaźniki. Tak, znamy KPI i wiemy, jak to jest – one muszą być, przecież w każdym biznesie są. Natomiast zapomnieliśmy o jednej rzeczy. Że nie wystarczy tylko zastanowić się, do czego dążymy i z czego wychodzimy, ale między tymi dwoma punktami coś jeszcze jest. Jak się okazało, to coś sprawiło, że przeszliśmy na inny model, pewnie też państwu znany, model żółwia. Stwierdziliśmy, że tamten się nie nadaje, bo przecież to nie tak, że nie mamy kompetencji. Nowy (dziękować temu, kto go wymyślił) jest o tyle mądry, że w pierwszym etapie mówi o ludziach i określa, kogo potrzebujemy, jakie umiejętności są niezbędne. Gorąco zachęcam, żeby się przyjrzeć, bo później się okazuje, że tych kompetencji nie macie, a cały pomysł wdrożenia po prostu, przepraszam, bierze w łeb. Drugi punkt to jest infrastruktura – jakimi narzędziami wprowadzamy zmiany. Też jest niezmiernie ważny, ale myślę, że całkowicie naturalny. Trzeci – dokumentacja, czyli informacja, skąd zdobędziemy wiedzę. Czwarty to wskaźniki. I tu zatrzymam się. Wskaźniki, czyli jak będę monitorować projekt i czy moja zmiana ma sens.

Wiem, że trudno uwierzyć, ale my to pominęliśmy. Zatrudniamy 100 osób, większość stanowią inżynierowie, a jednym z nielicznych, który nim nie jest, jestem ja, no i oczywiście główna księgowa oraz dział accountingowy i HR-owy. Pominęliśmy wskaźniki na tyle słuszne, że w końcowym efekcie pracy nie wiedzieliśmy, do czego dążymy. To znaczy, wdrożyliśmy automatyzację, ale jak państwu zaraz pokażę, ona niekoniecznie przyniosła to, co miała przynieść. Mianowicie, po wskaźnikach mamy jeszcze dane wejściowe (to standard) i dane wyjściowe, czyli musimy wiedzieć, kiedy powiemy, że osiągnęliśmy cel.

Teraz wrócę do ludzi, bo o tym miałam mówić. Ostatnio czytałam najnowsze badanie IBM, które mówi, jakie kompetencje były ważne i brane pod uwagę w roku 2016. Mówiło się o trzech i chodziło głównie o kompetencje twarde – trzeba umieć obsługiwać wszystkie programy komputerowe. Proszę nie mylić oczywiście z enterem i klikaniem w Excela. Drugie były nauki ścisłe podzielone na dwie grupy, (dlatego w sumie wymieniono trzy sprawy). Natomiast nikt nie wspominał wtedy o kompetencjach miękkich.

I nagle się okazuje, że w 2018 roku IBM robi takowe badanie ponownie i prezesi (nie pamiętam tylko, jaka była próba, ale wiele firm) odpowiadają, że najważniejsze są nie kompetencje twarde, tylko miękkie. Według raportu, najważniejsza kompetencja dzisiejszych czasów to elastyczność. Nie wiem, czy państwo kiedykolwiek się nad tym zastanawialiście, natomiast chodzi o to, jak szybko ktoś reaguje na zmiany i jak szybko się do nich adaptuje. Druga to umiejętności zarządcze i stawianie priorytetów. Trzecia umiejętność wskazana przez IBM to współpraca w zespole, a czwarta – komunikowanie się. Następne: kreatywność i innowacyjność, albo raczej skłonność do tego, żeby ktoś był kreatywny. I ostatnia, która mnie szczerze powiedziawszy zadziwiła, etyka i uczciwość. Jako psychologowi, nigdy nie przyszło mi do głowy, żeby swój zespół badać pod względem etyki i uczciwości. Wydawało mi się, że jest to normalne, więc a priori założyłam, że to po prostu istnieje w zespole. Z tych wszystkich skillów, czyli kompetencji miękkich, wypisałam jeszcze kilka, czyli delegowanie, zarządzanie projektem, motywowanie i komunikacja.

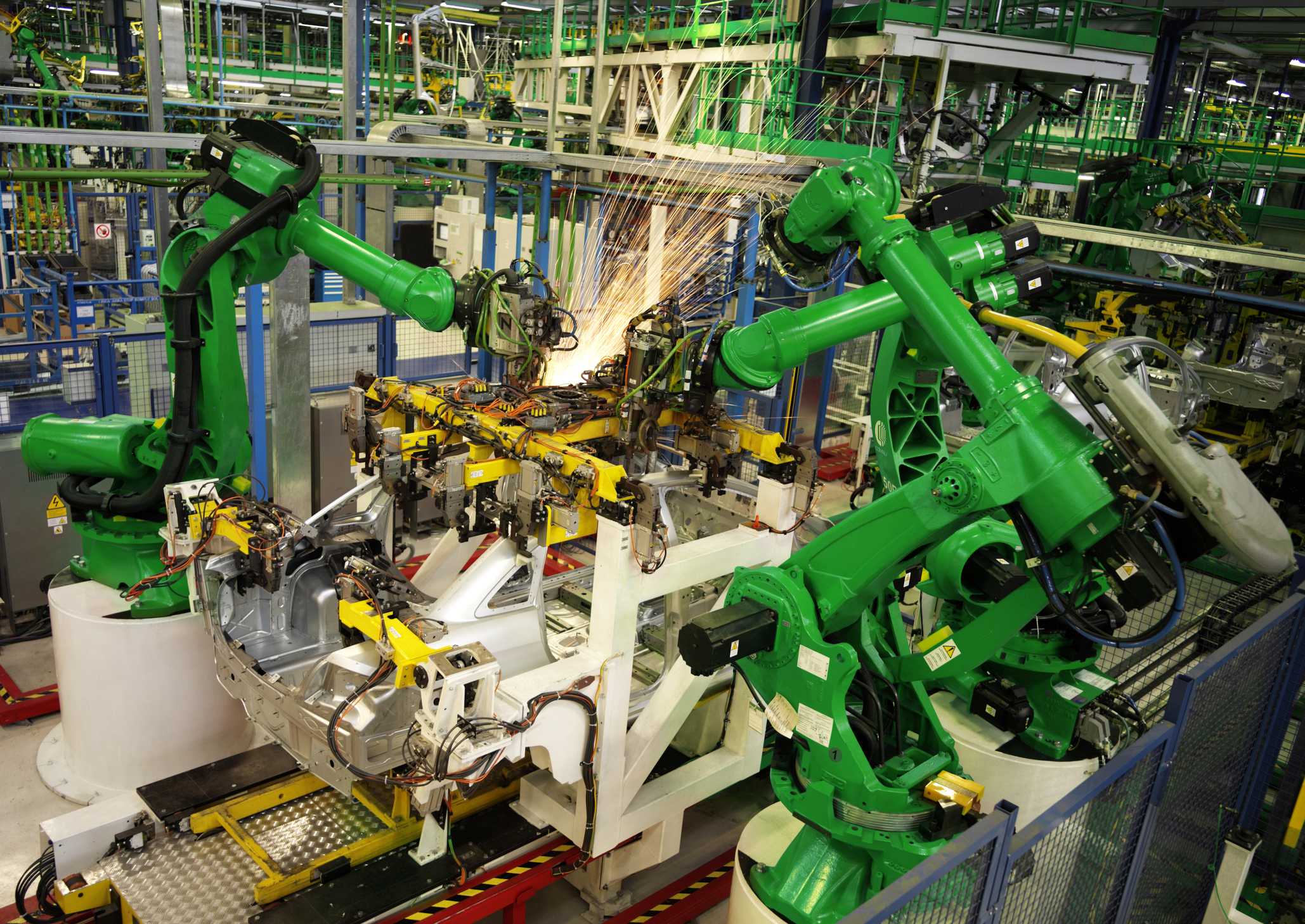

Zrobiliśmy bardzo dobre urządzenie do automatyzacji procesu montażu, składające się z podawania o-ringów, było tam mnóstwo robotyki i automatyki. Całość oparta na bardzo dobrych firmach i urządzeniach tych firm. To dzisiaj działa. Tylko jaki jest efekt? Jak mówiłam przed chwilą – wskaźniki. Wiedzieliśmy, z czym startujemy, czyli wiedzieliśmy, ile czasu zajmuje nam montaż danego złącza, wiedzieliśmy, do czego dążymy. W wielkim skrócie, mówiliśmy, że chcemy, żeby było krócej. Nikt nie zdefiniował, o ile krócej. Krócej to będzie już dobrze. W dyskusji w zespole mówiliśmy, że jakby było 30 proc., to super. Dlaczego akurat 30 też nikt nie wiedział. To może 50 proc. byłoby dobrze? No tak, byłoby. W końcu wzrastają ceny materiałów, więc jak obniżymy roboczo-godzinę, to uda nam się zwiększyć wydajność ludzi. Nawet padały komentarze, że moglibyśmy wtedy zwolnić kilka montażystek, bo jak ten automat wejdzie, będą ogromne oszczędności.

Wybaczcie państwo naiwność tonu mojej wypowiedzi. Jak patrzę z perspektywy czasu na wnioski, jakie wyciągnęłam z tego wydarzenia (albo raczej tej rozpaczliwej historii), zastanawiam się, gdzie był w tym czasie project manager. Daję sobie prawo, żeby tak zapytać, ponieważ to trochę spoczywa też na mnie. Z wykształcenia psycholog i HR-owiec – i nie wymyśliłam, że taki ktoś byłby potrzebny. Pomyślałam sobie – mam inżynierów, wszyscy się na tym znają, niejedną automatyzację rewelacyjnie przeprowadzili, więc siadamy razem, wymyślamy, wdrażamy, sprawdzamy i tak w kółko – PDCA. W efekcie wdrożyliśmy wszystko, dopiero później dowiedzieliśmy się, do jakiej wartości chcemy dojść, czyli jak krótko, albo jak długo ma trwać proces montażu. Niestety nie wzięliśmy pod uwagę kolejnego punktu, czyli jakie koszty poniesiemy przy uruchomieniu. Zliczyliśmy, ile będą kosztowały urządzenia, natomiast nie wkalkulowaliśmy czasu, który będzie potrzeby, żeby stworzyć rozwiązanie, przedyskutować je i dojść do porozumienia, a także wprowadzić niezbędne kompetencje miękkie. Spędziliśmy na tym bardzo dużo czasu, koszt: 16 inżynierów pracujących przez półtora miesiąca. Nawet jeśli policzymy, że to tylko 50 procent ich czasu, proszę sobie wyobrazić… Pewnie wiecie, że to grupa najlepiej opłacana, a było ich 16. W firmie 100-osobowej to koszty niewyobrażalne, które gdzieś nam umknęły.

Sukces czy porażka?

Mało tego, na końcu wdrożenia, kiedy już dumnie staliśmy nad rozwiązaniem, mieliśmy przyjemność gościć członków zespołu BMW, który automatyzował swoje procesy w Dreźnie. Pewnie wiecie, że w BMW w większości przypadków funkcjonują automaty. Ci ludzie przyjechali nam pogratulować, że świetnie wyszło. Nie przyznaliśmy się, że to była jedna z większych porażek mojej firmy. Panowie z BMW klaskali, nawet wręczyli nam nagrodę, a ja stałam ze spuszczonym wzrokiem i mówiłam, że jestem bardzo dumna z tego, co zrobiliśmy. Tylko jak spojrzelibyśmy na kilka niezbędnych punktów, to lepiej, żebyśmy się nie chwalili, bo je też pominęliśmy w ferworze walki o dobrą automatyzację procesu montażu. Np. nie wzięliśmy również pod uwagę, ile zyskamy, wydając pieniądze. Oczywiście myśleliśmy o tym – bo mam obawę, że państwo sobie wyobrażacie, że moja firma to jakaś banda wariatów, nikt nie wie, co robi, kiedy robi, po co, ani ile to będzie kosztować. Proszę mi wierzyć, to było interdyscyplinarne działanie, które miało nas wszystkich zjednoczyć, a okazało się jedną wielką pomyłką. Szczególnie jeśli chodzi o jednoczenie.

Pominęliśmy też aspekt, kiedy inwestycja się zwróci, a więc pewnie państwu znany wskaźnik ROI. Przecież to prosta kalkulacja, usłyszałam takie zdanie – „zwróci się wtedy, kiedy pieniądze, które wydaliśmy, się zwrócą”. Moja księgowa trochę się uśmiechnęła i powiedziała: „to znaczy, które pieniądze, które wydaliśmy?” Te, które poszły na roboty i na to, co widzimy na fakturach, czy te, które były czasem dumania? Nie wzięliśmy pod uwagę połowy kosztów, które nie pojawiły się na fakturze, a istniały w tle, chociażby tych 16 inżynierów. Nie uwzględniliśmy także, ile zyskamy, wydając pieniądze.

Zmianę 4.0 zaczynaj od pracownika

Dlaczego państwu opowiadam tę dramatyczną dla mnie historię? Ktoś pewnie powiedziałby nawet, że zwariowałam, bo takie forum, a ja przyszłam powiedzieć, że wszystko zrobiłam beznadziejnie. Proszę państwa, ja z tego wyciągnęłam jeden podstawowy wniosek – oprócz tego, że urządzenie działa i mieliśmy bardzo dużo szczęścia w swojej głupocie i braku doświadczenia, tym bardziej, że się zwróciło i wszystkie wskaźniki faktycznie są na odpowiednim poziomie.

Podstawowym wnioskiem jest, że jeżeli robicie automatyzację i wdrażacie factory 4.0, weźcie pod uwagę kompetencje miękkie. Bądźcie pewni, że w zespole macie ludzi, którzy potrafią się komunikować. To wydaje się banalne, ale bądźcie pewni, że jest project manager, który potrafi wyznaczyć priorytety, bądźcie pewni, że ludzie potrafią przetrwać i przejść negocjacje na temat wyboru rozwiązania. Szczególnie jeśli pięć jest dobrych i wszystkich autorów mamy pewnych. I najważniejsze – jeżeli jest lider projektu lub project manager, on musi być w pełni świadomy, od jakich wskaźników zaczynacie i do jakich wskaźników dochodzicie. Nie pomijajcie tego, co my pominęliśmy. Dzisiaj szczycimy się, że jesteśmy jedyną firmą w województwie lubuskim, która ma tak rozwinięte laboratorium, które jest na wysokim poziomie high-tech, jednak zawsze tę historię będę miała w pamięci ku przestrodze. Nie popełnij błędu i nie zapomnij, że fabryka 4.0 to są głównie ludzie, którzy wymyślą pewne rzeczy, później je wdrożą, a dopiero na końcu będziesz miał efekt w postaci oszczędności i przyśpieszenia produkcji”.