Model e-tron GT to pierwszy samochód koncernu należącego do Volkswagena wyprodukowany bez fizycznych prototypów. Umożliwiły to m.in. trójwymiarowe skanowanie budynków, uczenie maszynowe oraz VR. Wszystkie procesy montażowe były testowane i ulepszane w wirtualnych przestrzeniach, które dokładnie odwzorowują ich rzeczywiste odpowiedniki. Przygotowanie danych było możliwe dzięki zastosowaniu skanerów 3D i kamer – najpierw wykonano zdjęcia przestrzeni i dokładnie zmierzono je z pomocą laserów. W ten sposób inżynierowie przygotowali cyfrowy model fabryki w niemieckim Neckarsulm – proporcje i rozmiary zgadzają się z realnymi, a wykorzystane oprogramowanie bazujące na AI rozpoznaje wszystkie obiekty, np. półki czy maszyny i pozwala przemieszczać ich cyfrowe kopie podczas planowania produkcji. Kolejne pomiary dodatkowo szkolą system, by wiedział, które z elementów mogą zmienić miejsce, a które są zamontowane na stałe.

Cyfrowe procesy produkcji

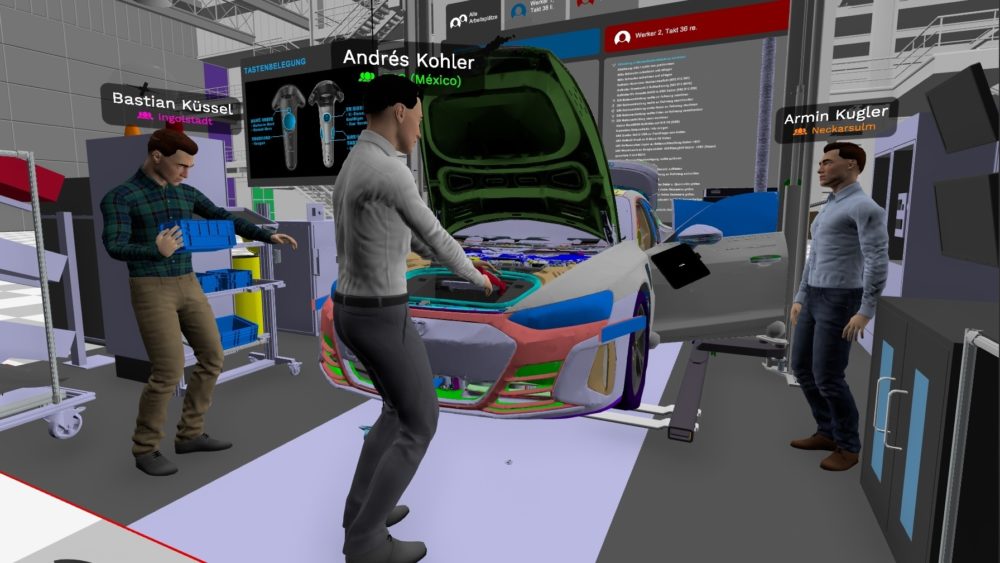

Oprócz wirtualnego zakładu przemysłowego powstał również model montażu uwzględniający dane pojazdu, np. wykorzystywane materiały, wyposażenie, a także narzędzia potrzebne do skonstruowania samochodu. Andrés Kohler, specjalista odpowiedzialny za planowanie procesów produkcyjnych wyjaśnia, że nowe rozwiązanie umożliwia ekspertom Audi z całego świata sprawdzenie i udoskonalenie działań w cyfrowej przestrzeni – w wyniku ich prac powstają aplikacje do szkolenia pracowników w VR. Stosowana technologia pozwala projektować również kontenery do transportu i magazynowania części wymagających specjalnego traktowania, jak moduły elektryczne. Firma zaznacza, że nowy sposób planowania produkcji zmniejsza zużycie materiałów stosowanych do wytworzenia prototypów, oraz ogranicza ilość odpadów, ponieważ niektóre części pojemników transportowych są jednorazowe. Dodatkowo redukuje liczbę podróży służbowych.

Wirtualna rzeczywistość w branży motoryzacyjnej

W czasie ograniczeń spowodowanych pandemią koronawirusa, projektanci Forda spotykali się w wirtualnych przestrzeniach, żeby pracować nad cyfrowymi prototypami, m.in. Mustanga Mach-E. Z kolei Volkswagen używa VR do kooperacji pomiędzy specjalistami na co dzień przebywającymi w niemieckich i czeskich zakładach. Innym przykładem stosowania technologii jest prezentacja koncepcji pojazdów, z czego korzysta m.in. Porsche – zanim model Taycan wyszedł na rynek, można było zobaczyć go w VR. Zgodnie z szacunkami firmy badawczej Kenneth Research, wartość rynku aplikacji i urządzeń wirtualnej oraz rozszerzonej rzeczywistości w sektorze automotive wzrośnie z 780 milionów dolarów w 2019 roku do przeszło 14 miliardów dolarów w 2027.