Artykuł jest fragmentem książki pt. „Gospodarka Cyfrowa. Jak nowe technologie zmieniają świat”. Poprzednio publikowaliśmy odcinki dotyczące transformacji cyfrowej przemysłu i wpływu platform internetowych na rynek pracy.

Cyfrowa transformacja przedsiębiorstwa produkcyjnego zmienia nie tylko jego wewnętrzną strukturę, jej rezultatem może się okazać radykalnie nowy model biznesowy. Zmiany polegają tutaj na wykorzystaniu potencjału danych do rozbicia ustalonych łańcuchów wartości, a tym samym otwarcia nowych źródeł dochodu. W raporcie The Rise of the Internet of Goods. A New Perspective on the Digital Future for Manufacturers z 2018 roku Michael Mandel wskazuje trzy główne zjawiska, które wpływają na zmianę modeli biznesowych w produkcji przemysłowej: personalizację produktu, rozwój zaawansowanej logistyki oraz będący jeszcze na wczesnym etapie rozwój platform produkcyjnych.

Personalizacja i serwicyzacja produktu

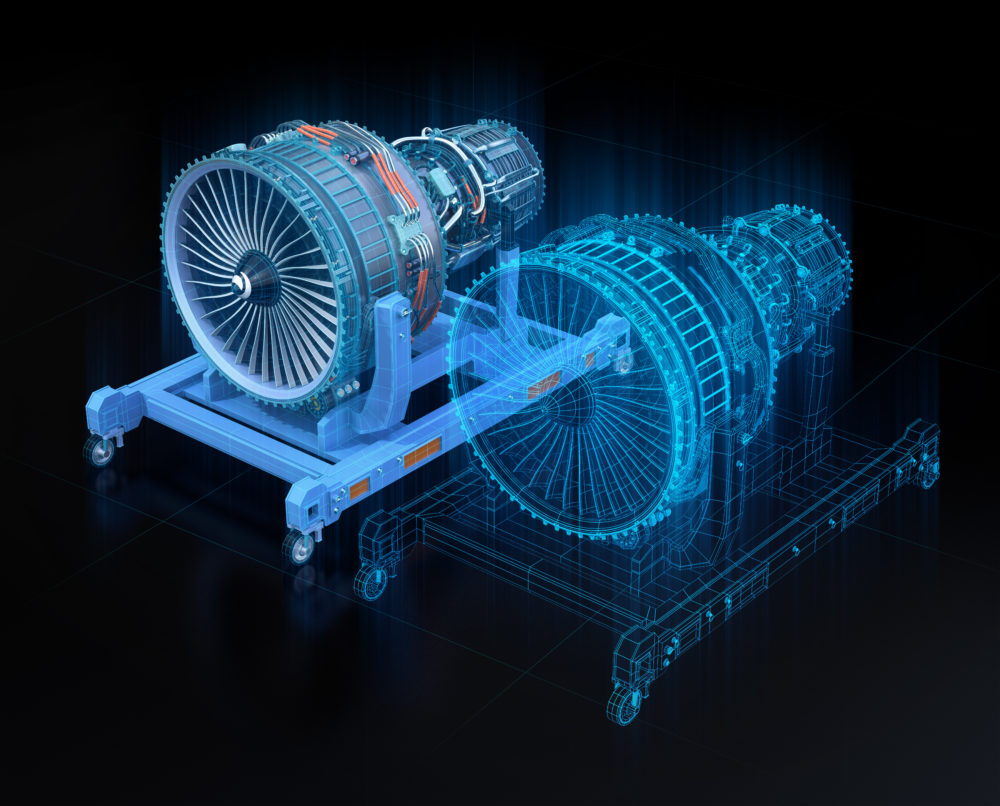

Istotnym czynnikiem powstawania nowych modeli biznesowych jest wzrost liczby inteligentnych produktów wyposażonych w sensory zbierające dane na temat ich użytkowania w całym cyklu życia. Dzięki temu firmy mogą ulepszać usługi i tworzyć bardziej atrakcyjną ofertę, tym samym budując przewagę konkurencyjną na rynku. Pozyskiwanie i przetwarzanie danych z każdego etapu użytkowania produktu przez klienta w czasie rzeczywistym tworzy np. możliwość tworzenia cyfrowej reprezentacji produktu, którą klient może rekonfigurować za pomocą intuicyjnych narzędzi projektowania lub nawet z wykorzystaniem cyfrowego bliźniaka.

Inteligentne produkty pozwalają na tworzenie oferty komplementarnych produktów usług, prowadząc tym samym do wzmocnienia trendu serwicyzacji, definiowanego klasycznie jako „decyzja producenta o połączeniu produktów z usługami w celu zwiększenia zysków i poszerzenia pozycji w łańcuchu wartości”, a bardziej współcześnie – jako „innowacyjna zmiana potencjału i procesów w organizacji służąca wytwarzaniu wartości w wyniku przejścia od sprzedaży produktów do sprzedaży Systemów Produktowo-Usługowych (Product Service Systems, PSS). Serwicyzacja może też odnosić się do modeli biznesowych, które zakładają subskrybowanie lub wynajem produktu, bez przenoszenia prawa własności na użytkownika.

Potencjał predykcyjny przyczynia się do rozwoju serwicyzacji, modelu biznesowego, który przekształca operacyjne silosy obsługi i serwisowania w dochodowy biznes napędzany przez sztuczną inteligencję. Zamiast sprzedawać części lub urządzenia przemysłowe, producenci mogą sprzedać klientowi kontrakt na wysoce dopasowaną, opartą na sztucznej inteligencji, usługę serwisowania i naprawy danego produktu. Korzyść klienta? Mniej przestojów spowodowanych awariami sprzętu i mniej obciążających kosztów wymiany. Korzyść producentów? Mogą wykorzystywać dane generowane przez sensory IoT wbudowane w urządzenia w celu uzyskania dochodu, który jest tworzony w całym cyklu życia produktu.

Prekursorem serwicyzacji był Rolls Royce, który w 1962 r. zaczął oferować klientom pakiet „power-per-hour”: zakup silnika samolotowego mógł być uzupełniony zakupem serwisu i wymiany części w stałej cenie. W 2002 r. pakiet „CorporateCare” obejmował już monitoring sprzętu dzięki wbudowanym sensorom i szybszy serwis w autoryzowanych centrach rozsianych po całym świecie. W ramach obecnego pakietu usługowego „TotalCare” silniki są wynajmowane, a firma na bieżąco zbiera z nich dane, co pozwala zaplanować serwisowanie urządzenia. Z kolei Caterpillar, producent maszyn budowlanych, oferuje usługę zdalnego śledzenia i monitorowania urządzeń w celu aktualizacji i „serwisu zapobiegawczego”. Przykładem udanej serwicyzacji są też zmiany wprowadzone przez IBM – w latach 90. XX w. firma zaczęła odchodzić od produkcji komputerów na rzecz usług konsultingowych dla przedsiębiorstw, by następnie skoncentrować się na dostarczaniu specjalistycznego i zaawansowanego software’u. W 2011 r. serwicyzację produktu oferowało ok. 30% firm na świecie.

Dystrybucja 4.0

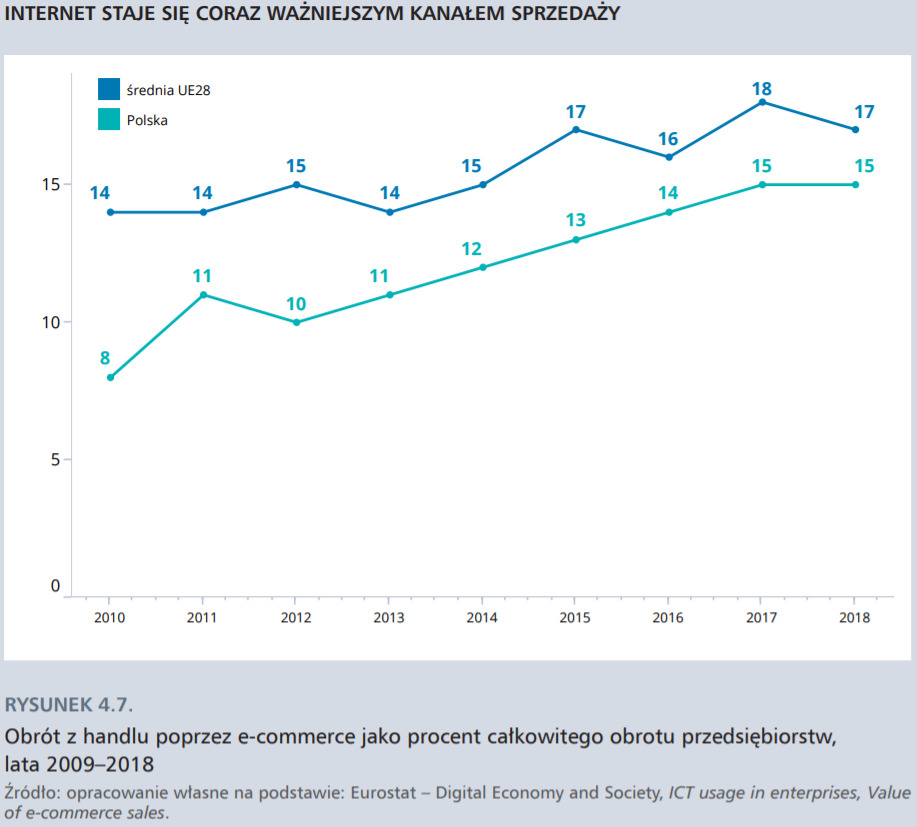

Jednym z kluczowych przejawów rewolucji internetowej było pojawienie się nowego kanału sprzedaży: e-commerce. Początkowo pojęcie to odnosiło się przede wszystkim do obrotu towarami i usługami przez telefon, faks, a nawet telewizję, ale rosnąca dostępność komputerów dla indywidualnych odbiorców, spadek cen sprzętu, popularność internetu i przyjazne przeglądarki graficzne stworzyły nową sytuację. Internet stał się modny i przyszłościowy, a liczba jego użytkowników gwałtownie rosła. Od połowy lat 90. do 2001 r. wszystko, co związane z siecią, zdawało się mieć przed sobą świetne perspektywy, a gdy dodać do tego niskie stopy procentowe w Stanach Zjednoczonych, to gigantyczny wysyp rozmaitych sklepów internetowych, platform aukcyjnych i całej gamy nowej e-przedsiębiorczości, nierzadko pozbawionej realistycznego planu, stanie się doskonale zrozumiały. Podobnie jak i krach, który zakończył ten euforyczny okres. Pęknięcie bańki spekulacyjnej w 2001 roku (dot-com bubble) zmiotło z rynku sporą część nowych firm. Te, które przetrwały – Amazon, eBay – osiągają dzisiaj imponujące wyniki finansowe, a rynek e-commerce stabilnie rośnie. Dla przedsiębiorstw przechodzących transformację cyfrową ten kanał sprzedaży tworzy bezprecedensowe możliwości. Dzięki analizie coraz większych zbiorów danych z różnych źródeł internetowych sprzedawca czy reklamodawca wie o konsumencie coraz więcej. Wejścia na strony, aktywność w mediach społecznościowych, poszczególne kliknięcia, komentarze, polubienia – to wszystko pozwala tworzyć profile klientów i docierać do nich ze spersonalizowaną ofertą.

Techniki śledzenia i profilowania stają się coraz bardziej inwazyjne, nie oszczędzając żadnej sfery życia prywatnego. Dane dotyczące zdrowia (także intymnego czy psychicznego), sytuacji finansowej, pochodzenia etnicznego, relacji osobistych, nałogów, słabości, marzeń i aspiracji miliardów ludzi są zbierane, generowane oraz integrowane.

Dane przydają się do segmentacji rynku i różnicowania polityki cenowej oraz dopasowania spersonalizowanych, interaktywnych i bogatych w treści przekazów reklamowych. Pozwalają też na wielowymiarową analizę konkurencji. Krótko mówiąc – redukują szumy informacyjne.

Dalszy rozwój e-commerce, a wraz z nim rozwój przemysłu 4.0, wytwarzającego krótkie serie spersonalizowanych produktów, zależy jednak od rozwoju logistyki – przekazywania towaru od sprzedawcy do klienta. Jak twierdzi Mandel, jesteśmy świadkami schyłku logistyki kontenerowej, która do tej pory dawała korzyści skali, na rzecz lokalnej, ucyfrowionej dystrybucji, funkcjonującej dzięki centrom kompleksowej obsługi logistycznej (fulfillment centre) adresowanych do firm z obszaru e-commerce.

Pionierem nowoczesnych rozwiązań logistycznych jest Amazon, który w 2012 r. kupił za 775 mln dolarów Kiva Systems, producenta robotów logistycznych, tworząc tym samym zaczyn nowej gałęzi rozwoju – Amazon Robotics. Następnie korporacja wdrożyła roboty w magazynach i centrach obsługi na całym świecie, skracając do kwadransa czas przygotowania zamówienia online do wysyłki (click-to-ship). Człowiekowi ten proces zajmował średnio cztery do pięciu razy dłużej. Automatyzacja obsługi zamówień przyczyniła się, według oszacowań, do oszczędności na poziomie 2,5 mld dolarów. Obecnie Amazon posiada flotę ponad 100 tys. robotów i planuje ją stale powiększać.

Analogiczne rozwiązania wprowadza Volkswagen Group Polska w swoim Centrum Dystrybucji w Komornikach, gdzie działa inteligentny, rozszerzony moduł zarządzania magazynem. Automatyczne dźwigi okrężne i regały windowe umożliwiły redukcję powierzchni magazynu o 80%, pozwoliły na szybki dostęp (krótszy niż 30 sekund) do 19 tysięcy miejsc przechowywania (niezależnie od rozmiarów produktu), a komunikacja między zespołem nadzorującym została usprawniona dzięki 16 ekranom informacyjnym rozlokowanym na terenie całego obiektu. Wewnętrzny automatyczny system transportowy bazuje na przenośnikach rolkowych i wózkach widłowych wyposażonych w czujniki umożliwiające poruszanie się w magazynach wąskokorytarzowych, wyświetlające także informacje o stanie załadowania, kącie nachylenia koła napędowego, roboczogodzinach i wysokości podnoszenia. Wprowadzone zmiany pozwoliły potroić liczbę rocznych zamówień – obecnie to ponad półtora miliona.

Sektor e-commerce jest wyzwaniem dla tradycyjnego łańcucha dostaw. Zdaniem Mandela przewagę konkurencyjną zdobędą te firmy, które będą umiały dostarczyć klientowi produkty skrojone na jego miarę – i zrobią to szybko. „Komu będzie chciało się czekać dwa miesiące na produkt od wytwórcy oddalonego o tysiące kilometrów?”. Innymi słowy, sprawne zarządzanie dostawą staje się ważnym aspektem budowania pozycji konkurencyjnej na rynku.

Zastosowanie nowych technologii informacyjno-komunikacyjnych w logistyce nie jest niczym nowym: satelity śledziły ładunki przewożone drogą morską lub kolejową już kilkadziesiąt lat temu, a kierowcy tirów stosują elektroniczne dzienniki przewozowe od ponad dwóch dekad. Logistykę 4.0 cechuje jednak postępująca datafikacja: wzrastający wolumen danych pozyskiwanych z coraz większej liczby czujników czy urządzeń jest coraz wydajniej przetwarzany w chmurze z wykorzystaniem sztucznej inteligencji. Skutkiem jest rosnąca automatyzacja i usprawnienie procesu dostawy – towary mogą być przygotowywane do wysyłki za pomocą robotów, ich przepływ staje się szybszy, bardziej elastyczny, a obsługa klienta ulega poprawie, choćby przez możliwość monitorowania transportu. To pozwala także wydajniej zarządzać relacjami z dostawcami – analiza danych usprawnia audyt, wpływa na terminowość, pozwala w porę wychwycić problemy z wiarygodnością finansową partnera biznesowego. Integracja głównych podmiotów łańcucha dostaw to lepsze planowanie zasobów (ludzkich, materiałowych, wyposażenia), a to z kolei usprawnia optymalizację procesów i szybsze dostosowywanie się do rynku.

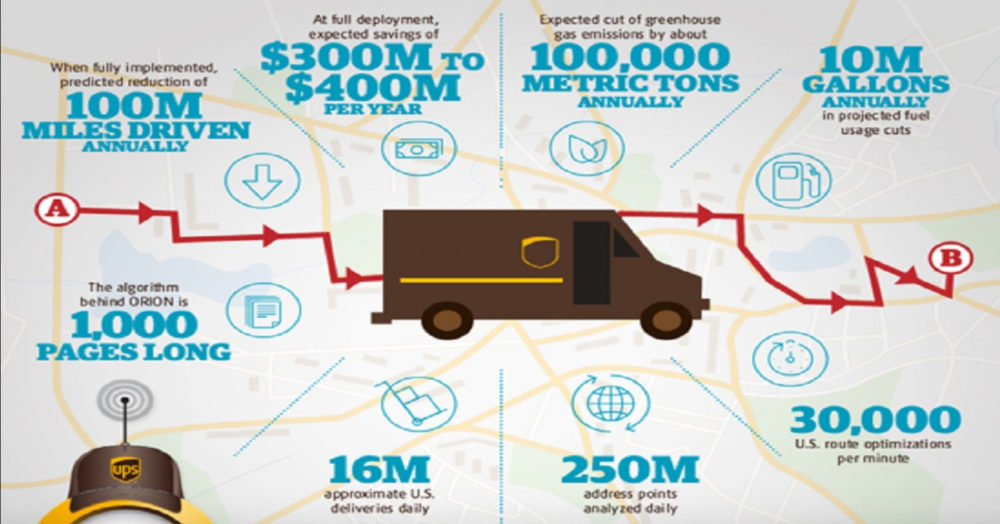

W 2008 r. korporacja spedycyjna UPS zainwestowała w software do poprawy tras przejazdów. Program Orion analizuje obecnie 250 mln punktów adresowych dziennie i wykonuje 30 tys. optymalizacji trasy na minutę. Dzięki temu UPS oszczędza 300–400 mln dolarów rocznie w wydatkach na paliwo, płace i obsługę pojazdów. Union Pacific – największa sieć kolejowa w Standach Zjednoczonych – wykorzystuje akustyczne i wizualne sensory do monitorowania temperatury kół pociągów w celu przewidywania ich awarii. Dziennie centrala otrzymuje 20 mln odczytów i przekazuje średnio trzy wagony do serwisu. Nowe technologie pozwalają również na lepszą kontrolę jakości w łańcuchu dostaw – firma Hyperledger’s Sawtooth wykorzystuje plakietki z sensorami do oznaczenia każdej złowionej ryby, a dane na temat połowu są następnie wprowadzane do firmowego blockchainu, co pozwala konsumentom poznać szczegółową historię dania zamawianego przez nich w restauracji. W podobny sposób sensory i blockchain wykorzystuje firma de Boer, będąca jednym z największych producentów diamentów na świecie.

W nowym paradygmacie cyfrowym kluczowego znaczenia nabierają klasyczne wyzwania logistyczne, jak choćby tzw. problem ostatniej mili, czyli finalny, najbardziej nieprzewidywalny etap dostarczania towaru do konsumenta. Także i tu przydatne mogą okazać się nowe technologie – futurystyczne scenariusze mówią o wykorzystaniu robotów lub dronów. W 2017 roku ta nowatorska metoda dostawy była testowana na przedmieściach Reykjaviku przez izraelski startup Flytrex. Pierwotnie drony przenosiły przez zatokę towary wysyłane przez lokalny sklep e-commerce i zostawiały je w wyznaczonym miejscu, skąd odbierał je kurier. Latem 2018 roku drony Flytrexa zaatakowały także „ostatnią milę” i zaczęły dostarczać przesyłki pod drzwi klientów z przedmieść (a więc w miejscach stosunkowo łatwych do nawigowania).

Platformizacja produkcji

Integracja procesów i danych w nieodległej przyszłości pozwoli na działanie w systemie rozproszonym, czyli w sieci. To wpłynie na wszystkich aktorów procesu produkcyjnego, począwszy od zarządzania i kontroli nad procesem produkcyjnym, poprzez tworzenie i zarządzanie systemami dostawców i podwykonawców, dostarczanie materiałów i półproduktów, angażowanie podwykonawców i pracowników, aż po kontakty z klientami i serwis. Platformy produkcyjne będą w tym układzie swoistym pośrednikiem, integratorem wszystkich wymienionych powyżej aktorów. Jak pisze Michael Mandel:

Funkcjonowanie platform internetowych opiera się na nieprzerwanym przepływie małych pakietów danych, które są błyskawicznie przekierowywane pomiędzy węzłami. Natomiast nowe platformy produkcyjne będą mieszanymi systemami cyberfizycznymi, obejmującymi funkcje projektowania, produkcji i dystrybucji, działającymi jako oddzielne usługi na bazie zaawansowanej sieci dystrybucji towarów. Analogicznie do świata cyfrowego warto pomyśleć o tej nowej fizycznej sieci towarów jako o „przekierowywalnych pakietach”.

W procesie platformizacji produkcji zmienia się organizacja łańcucha wartości dodanych. Rozwój technologii w XX w. pozwolił na jego fragmentaryzację i współpracę liniową. Natomiast technologie cyfrowe umożliwiają rozbicie łańcucha i rozproszoną współpracę na wielu płaszczyznach. Sam proces produkcyjny będzie można traktować jako specyficzną usługę, z której będą mogły korzystać firmy, a nawet klienci detaliczni (Manufacturing-as-a-Service).

Platforma Dassault Systemes’s 3DExperience Marketplace łączy potencjalnych klientów z producentami. Klienci przesyłają swoje projekty do producentów, którzy następnie szybko dokonują precyzyjnej wyceny, ograniczając przy tym biurokrację i koszty. Platforma dopasowuje zamówienie do dostępnego producenta, który w danym momencie w największym stopniu spełnia wymagania techniczne i lokalizacyjne.

Działająca od 2014 r. platforma Xometry, zapewniająca dostęp do technologii druku 3D i metaloplastyki, udostępnia zamawiającemu analizator geometryczny (3D Hubs), pozwalający dopasować parametry zamówienia, dostarcza też niemal natychmiastową wycenę zamówienia opartą na analizie AI.

Platformy takie jak Xometry dają firmom szybki i efektywny sposób na wykorzystanie zdolności produkcyjnej innej firmy w celu uzyskania potrzebnych części lub urządzeń. Dzięki temu mogą zmniejszyć zapasy magazynowe, przede wszystkim jednak zyskują dostęp do szerokiej liczby potencjalnych dostawców. Nieoczekiwaną konsekwencją platformizacji będzie również relokalizacja produkcji: lokalni producenci podłączeni do platformy będą mogli produkować krótsze serie, a zatem będą lepiej personalizować produkcję, jednocześnie zaś będą w stanie szybko dostarczać produkt do konsumenta. „Połączenie cyfrowej dystrybucji, cyfrowej produkcji i nowych platform produkcyjnych – któremu można nadać nazwę Internetu Towarów – umożliwi stworzenie nowych modeli biznesowych w sektorze wytwórczym, poszerzającym rynek i zmieniającym geografię produkcji”. Zdaniem Mandela powstanie platform produkcyjnych jest szansą dla małych firm, jednak początkowych inwestycji w technologię muszą dokonać wielkie firmy produkcyjne, które w dalszej perspektywie przejmą udział w zyskach płynących z większej produktywności.

W raporcie Digitizing European Industry (2017), opracowanym na potrzeby Komisji Europejskiej przez grupę roboczą zajmującą się platformami przemysłowymi, podkreślono, że powstanie platform jest kluczowe z perspektywy funkcjonowania inteligentnych fabryk. W tej wizji platformy miałyby pozyskiwać dane z maszyn w celu udostępniania ich aplikacjom monitorującym i kontrolującym, ale też w celu przekazywania zewnętrznym podmiotom, które będą je mogły wykorzystać do tworzenia aplikacji. Kolejnym krokiem będzie stworzenie ekosystemu łączącego rynki wielostronne, umożliwiającego powstawanie nowych innowacyjnych produktów i usług. Konsekwencją jego funkcjonowania będzie też wytwarzanie nowych światowych standardów. Autorzy raportu przekonują, że platformy są rozwiązaniem dla wielu wyzwań stojących przed przemysłem wytwórczym – umożliwiają zwinniejsze i bardziej elastyczne podejścia do produkcji, oparte m.in. na zastosowaniu automatyki i robotów, masową personalizację oraz serwicyzację produktu (obudowanie produktu dodatkowymi usługami), wreszcie zwiększają wydajność wykorzystania energii i zasobów. Komisja Europejska wspiera rozwój platform m.in. za pośrednictwem programu Horyzont 2020 (teraz Horyzont Europa) – wirtualny ekosystem biznesowy, oparty na usługach wielostronnych w chmurze, który będzie wspierać współpracę business-to-business między sektorami, producentami, biznesem i logistyką, powstaje np. w ramach projektu Nimble.

Platformy przemysłowe otwierają firmom, również małym i średnim, zupełnie nowe możliwości docierania na rynki globalne. Uczestnicząc w sieciowym kreowaniu wartości i korzystając z efektów tej sieci, mogą one wzmacniać swoje kompetencje i skuteczniej konkurować z większymi graczami. Ich rola nie jest już ściśle zdefiniowana w liniowym modelu łańcucha kreowania wartości, ale może zmieniać się w zależności od projektu i realizowanego partnerstwa w ramach sieci. Rozwój przemysłu 4.0, czyli połączenie umiejętności kontekstowego podejmowania decyzji przez człowieka z precyzją i regularnością zautonomizowanych systemów cyberfizycznych wspieranych sztuczną inteligencją, może stać się źródłem skokowego wzrostu produktywności i rozwoju gospodarek krajowych. Stanie się tak jednak tylko w przypadku tych krajów, w których przedsiębiorstwa będą potrafiły przestawić się na tory intensywnej transformacji cyfrowej.

Podsumowanie

Przemysł 3.0

Rozwój technologiczny wspiera automatyzację pracy w przemyśle i wdrażanie systemów informatycznych do organizacji i zarządzania produkcją, zasobami i kontaktami z otoczeniem (klientami i dostawcami). W fabrykach pojawiają się zautomatyzowane linie produkcyjne i niemobilne roboty. Rozwija się handel elektroniczny, który daje przedsiębiorstwom nowe możliwości w relacjach z dostawcami i klientami. Rozwój nowych form komunikacji za pośrednictwem internetu redefiniuje relacje wewnątrz przedsiębiorstw oraz relacje z otoczeniem.

Przemysł 4.0

W przedsiębiorstwach wdrażane są rozwiązania technologiczne umożliwiające dalszą automatyzację, ale przede wszystkim autonomizację produkcji: systemy cyberfizyczne (w tym cyfrowe bliźniaki), rozszerzona rzeczywistość i druk 3D. Integracja i przepływ danych między systemami informatycznymi i operacyjnymi prowadzi do zwiększonej integracji poziomej i pionowej procesów. Proces transformacji cyfrowej zachodzi dzięki:

- Datafikacji, czyli budowaniu wartości i nowych rozwiązań w organizacji na bazie danych pobieranych z urządzeń, sensorów, systemów informatycznych i operacyjnych. Umożliwia to wprowadzanie nowych rozwiązań w całym cyklu życia produktu, nie tylko na linii produkcyjnej, czyli też w fazie projektowania czy serwisowania produktu. Integracja danych z całego cyklu życia produktu, dotyczących również jego użytkowania, sprzyja personalizacji produktów, które są coraz lepiej dopasowane do potrzeb konsumentów. Zaawansowana integracja i analiza danych umożliwiają podejmowanie decyzji w czasie rzeczywistym lub autonomicznie.

- Usieciowieniu, czyli działaniu w modelu rozproszonym, zarówno w wymiarze wewnętrznym (produkcyjnym), jak i zewnętrznym (czyli w budowaniu relacji z otoczeniem). Usieciowienie oznacza zmianę organizacji produkcji i pracy, co przekłada się na zmianę charakteru współpracy firmy z otoczeniem. Firma produkcyjna staje się platformą działającą w sieci zróżnicowanych podmiotów, w ramach której bezustannie wytwarzane są i przekazywane dane.

Przemysł 4.0 tworzy nowe możliwości efektywnego zarządzania zasobami oraz optymalizacji produkcji, ale również tworzy nowe wyzwania. Wraz z jego rozwojem zmienia się charakter pracy w sektorze produkcyjnym. Kluczowym czynnikiem transformacji cyfrowej przedsiębiorstw produkcyjnych stają się odpowiednio wykwalifikowani pracownicy, potrafiący współpracować z inteligentnymi robotami i systemami opartymi na sztucznej inteligencji. Konieczność inwestycji w kapitał ludzki i wdrożenia nowego modelu współpracy z otoczeniem jest szczególnym wyzwaniem dla małych i średnich firm działających w sektorze tradycyjnym.