Skanska Costain STRABAG Joint Venture we współpracy z organizacją ChangeMaker 3D wykorzysta druk 3D z betonu przy budowie szybkiej kolei HS2. Zastosowanie w przedsięwzięciu łatwych do przewiezienia robotów umożliwi wykonywanie konstrukcji na miejscu – zamiast transportowania prefabrykowanych płyt drogowych i opuszczania na miejsce za pomocą dużych dźwigów. Wykonawcy zamierzają wzmocnić strukturę mieszanki za pomocą grafenu cechującego się dużą wytrzymałością, co zmniejszy potrzebną ilość materiałów i wytwarzanych odpadów. Jak tłumaczą, brak stali zwiększy bezpieczeństwo i elastyczność konstrukcji, oraz skróci czas realizacji. Dodatkową korzyścią będzie mniejsza emisja dwutlenku węgla – według szacunków o 50%.

Czym jest HS2?

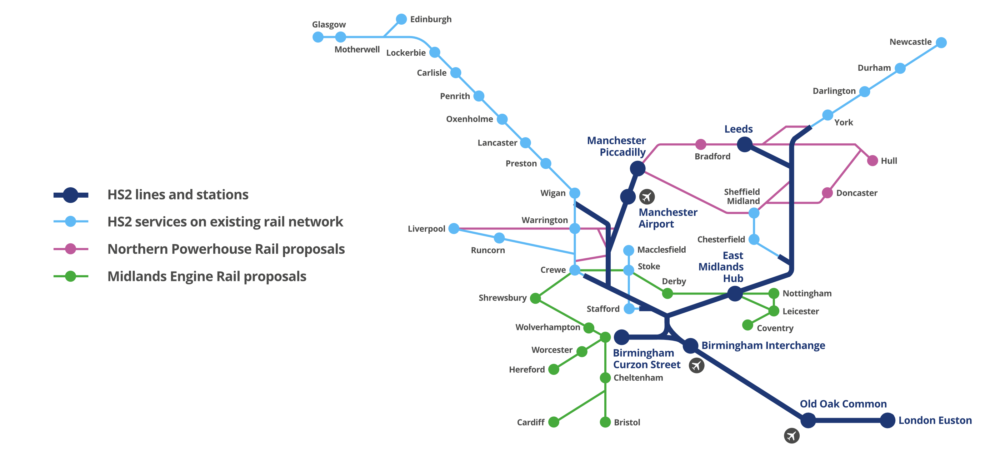

Oprócz zalet związanych z mniejszym wpływem na Ziemię, druk 3D obniży koszty, bo można go stosować w trudniej dostępnych miejscach, co pozwala uniknąć opracowywania skomplikowanych i kosztownych planów logistycznych. Jednocześnie zredukuje ingerencję w życie lokalnej społeczności w postaci zatrzymywania pociągów poruszających się w pobliżu budowy. HS2 to szybka kolej, która poprzez ponad 25 stacji połączy 8 z 10 największych miast w Wielkiej Brytanii i obejmie zasięgiem 30 milionów ludzi. Celem budowy jest poprawienie łączności na północy kraju oraz w regionie położonym pomiędzy Anglią Północną a Południową, a także zintegrowanie stacji obsługujących sieć transportową w Szkocji. HS2 ma być niskoemisyjną alternatywą podróży na długich dystansach – emitując 17 razy mniej dwutlenku węgla niż lot krajowy i 7 razy mniej niż podróż samochodem.

Nie tylko kolej

W zeszłym roku firmy GE Renewable Energy, COBOD i LafargeHolcim użyły przemysłowych maszyn do wydrukowania w Kopenhadze pilotażowej podstawy turbiny wiatrowej. W tym przypadku produkcja na miejscu również zmniejsza koszty transportu i skraca czas budowy. Poza samą metodą wytarzania nowe wieże wyróżnia ich wielkość – 200 metrów co stanowi dwukrotnie więcej niż standardowo wykorzystywane modele. Mieszanka betonowa została wykorzystana również do stworzenia dwukondygnacyjnej konstrukcji w Zjednoczonych Emiratach Arabskich, a także do budowy niewielkiego domu (7 metrów kwadratowych) w Otrębusach koło Pruszkowa.