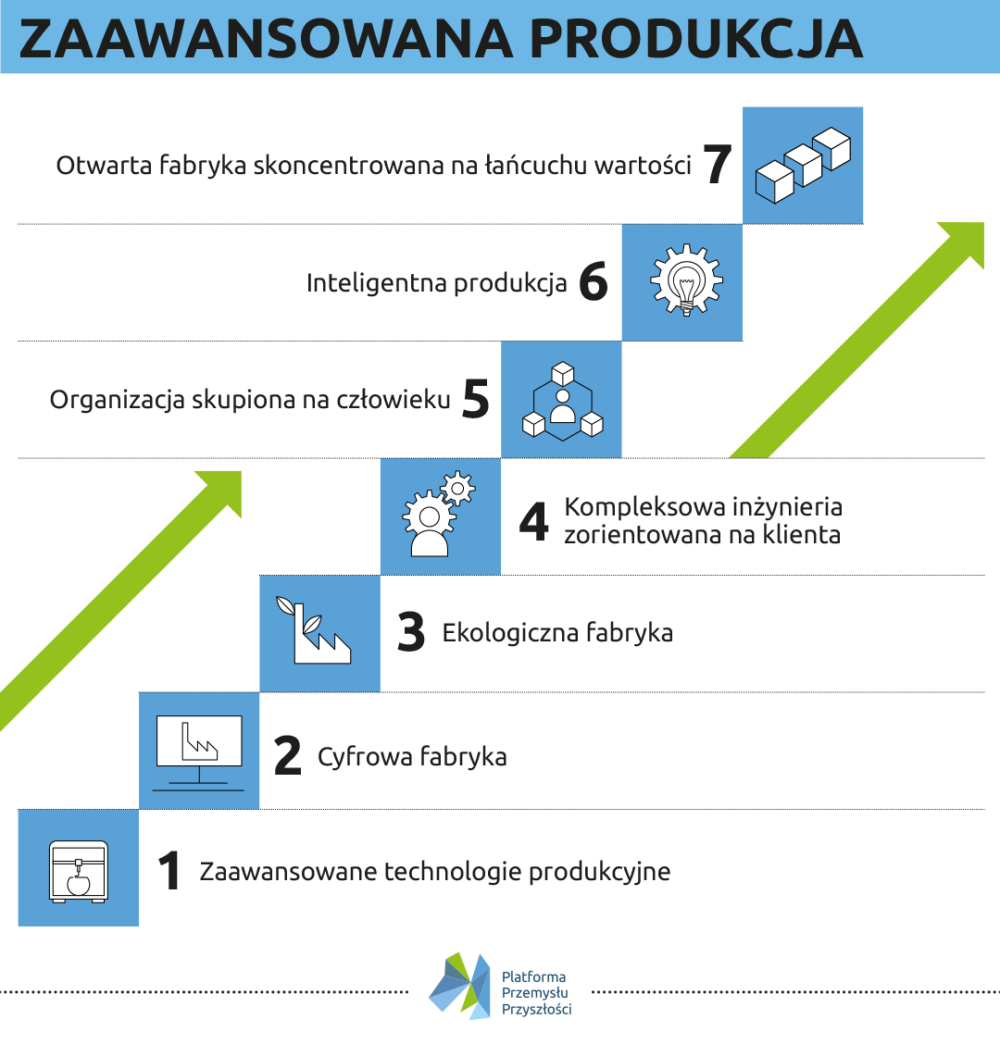

Przybliżaliśmy już w portalu PPP podstawowe założenia przemysłu 4.0, teraz przechodzimy do praktyki, skupiając się na krokach transformacji. Chodzi o takie elementy, jak zaawansowane metody produkcji (związane z przetwarzaniem, wytwarzaniem i montażem), zautomatyzowane magazynowanie i manipulacja materiałami, nowoczesne metody projektowania i inżynierii oraz technologie zarządzania. Według Europejskiego Centrum Wspierania Zaawansowanej Produkcji zmiany w tym kierunku powinny obejmować następujące etapy.

1. Zaawansowane technologie produkcyjne

Pierwsza transformacja dotyczy zaawansowania technologicznego, za którym przemawia szereg czynników:

- postępujący wzrost kosztów pracy wynikający z faktu starzenia się społeczeństw oraz systematycznie rosnących wymagań jakościowych, kwalifikacji i wymagań pracowników

- konieczność produkcji dużych serii przy jednoczesnym obniżeniu czasu projektowania, przygotowania produkcji oraz wytwarzania konkretnego produktu

- umożliwienie produkcji małych serii o nietypowych cechach geometrycznych lub funkcjonalnych

- konieczność konkurowania przedsiębiorstw na rynku globalnym

- zwiększenie wydajności, niezawodności, czasu wykorzystania maszyn oraz minimalizacja przestojów (awarie maszyn lub konieczne przezbrojenia).

Na każdym etapie transformacji powinna zostać wykonana analiza aktualnego stanu, jednak przed jej opracowaniem należy zestawić wizję z realną strategią rozwoju przedsiębiorstwa. Zakres wraz charakterystyką wdrożonej technologii zależy od profilu produkcyjnego konkretnego przedsiębiorstwa, jednak nowoczesny przemysł podąża w kierunku rozwiązań elastycznych. Elastyczne systemy produkcyjne obejmują metody służące łatwemu dostosowywaniu do zmian rodzaju i liczby wytwarzanych produktów. Korzyści wynikające z zastosowania Flexible Manufacturing Systems to minimalizacja kosztów produkcji, zwiększona wydajność pracy maszyn, wyższa jakość produktu, poprawa niezawodności, zmniejszenie zapasów części, krótsze czasy realizacji i szybsza produkcja. Obecnie konfiguracja złożona jest najczęściej z centrów obróbczych CNC, robotów przemysłowych (lub współpracujących) oraz centralnego sterowania realizowanego przez komputer przemysłowy lub programowalny sterownik logiczny PLC.

| Typ systemu elastycznego | Charakterystyka |

| niezależna elastyczna maszyna (ang. Single Flexible Machine, SFM) | jednostka produkcyjna zawierająca obrabiarkę CNC, uzupełniona przez systemy do manipulacji obrabianymi częściami |

| elastyczny system produkcyjny wielu maszyn (ang. Multi-Machine Flexible Manufacturing System, MMFMS) | system złożony z grupy kilku niezależnych maszyn produkcyjnych, jako maszyn używa się głównie centr obróbczych oraz maszyn specjalizowanych, jako narzędzia manipulacji stosuje się roboty lub autonomiczne wózki samojezdne |

| elastyczne gniazdo produkcyjne (ang. Flexible Manufacturing Cell, FMC) | system produkcyjny utworzony przez zgrupowanie kilku maszyn CNC przeznaczonych do obróbki pewnej grupy części o podobnej sekwencji operacji lub do określonego rodzaju zabiegów, FMC jest rozszerzeniem konfiguracji centrum obróbczego CNC |

| wielogniazdowe elastyczne systemy produkcyjne (ang. Multi-Cell Flexible, Manufacturing Systems, MCFMS) | zgrupowanie kilku komórek produkcyjnych i niezależnych elastycznych maszyn produkcyjnych ze zintegrowanym systemem transportu wewnętrznego |

Takie podejście wymaga znajomości rynku w zakresie innowacyjnych maszyn, urządzeń, procesów technologicznych oraz prognoz rozwoju technologii. Wiedzę można zdobyć z wielu źródeł, m.in. ze stron internetowych dostawców rozwiązań, z targów branżowych, współpracy w zakresie badań naukowych z jednostkami badawczymi, w ramach doświadczeń wypracowanych na własnych prototypach maszyn lub dzięki badaniom działów R&D. Przyjęta strategia musi jednak odnosić się do rzeczywistych możliwości danego przedsiębiorstwa w zakresie przygotowania technologicznego, integratorskiego, poziomu technicznego pracowników oraz wypracowanych norm jakościowych produkcji. Wymienione czynniki są ściśle ze sobą powiązane i decydują o sukcesie późniejszych wdrożeń.

Kolejnym czynnikiem warunkującym poprawność i stabilność działania produkcji jest podejście do metod utrzymania ruchu. W nowo planowanych strategiach należy wykluczyć te oparte na czasie (w tym korekcyjne lub prewencyjne). Ciągłe lub okresowe monitorowanie stanu pracy maszyn i urządzeń jest możliwe w wyniku zastosowania metod utrzymania ruchu zależnych od stanu maszyny – np. (ang.) Condition-based Maintenance, Predictive Maintenance, Predictive Testing and Inspection oraz podejścia Reliability-centered Maintenance. Najlepszym rozwiązaniem, na początkowym etapie jest wdrożenie predykcyjnego utrzymania ruchu, założonego w planie strategicznym rozwoju zakładu. Istnieje również możliwość wdrożenia proaktywnego podejścia, które stawia jednak znacznie większe wymagania. Poniżej porównujemy zastosowanie PdM i RCM, najpierw metoda Predictive Maintenance.

| Charakterystyka | |

| Podstawowe założenia | ocena na podstawie pomiaru i przetwarzania sygnałów definiujących bieżący stan, głównym czynnikiem w podejmowaniu decyzji w zakresie naprawy lub wymiany części jest pogorszenie się parametrów pracy (nie liczba godzin pracy) zdefiniowane jako przekroczenie dopuszczalnych limitów przyjętych do oceny |

| Zalety | przedłużenie żywotności maszyny (zmniejszenie liczby planowanych remontów, kosztownych uszkodzeń wtórnych i poważnych wypadków), redukcja kosztów operacyjnych (identyfikacja wadliwych podzespołów we wstępnej fazie rozwoju uszkodzenia), skrócenie czasu i kosztów napraw, bezpieczeństwo w miejscu pracy, oszczędność energii, eliminacja katastrofalnych awarii, zwiększenie wskaźnika jakości produktu, identyfikacja słabych punktów maszyn i urządzeń |

| Wady | potrzeba ciągłego szkolenia pracowników (operatorów, diagnostów i pracowników administracyjnych), konieczność przeprowadzenia kompleksowej analizy systemu (punkty pomiarowe, opracowanie procedur diagnostycznych, identyfikacja symptomów, przegląd norm) w celu określenia dopuszczalnych progów monitorowanych wartości, wymóg zakupu aparatury kontrolno-pomiarowej, potrzeba opracowania procedur rozwiązywania problemów w czasie przestojów i napraw |

| Zastosowanie | linie produkcyjne i komórki produkcyjne (postój jednej maszyny zakłóca działania całego procesu produkcyjnego), maszyny i urządzenia krytyczne oraz ogólnego przeznaczenia, procesy o wysokich wymaganiach jakościowych |

Kolejna tabela omawia podejście typu Reliability-centered Maintenance.

| Charakterystyka | |

| Podstawowe założenia | zapewnia kompleksowe podejście do problemu eksploatacji, kombinacja wszystkich programów serwisowych, obejmuje śledzenie awarii w celu zidentyfikowania źródła, a następnie eliminacji efektów i przyczyn (strojenie oraz przeprojektowanie), wymaga ścisłej współpracy wielu działów technicznych (m.in. pomiędzy wykonawcami i użytkownikami końcowymi), dopuszczalne zmiany konstrukcji lub konfiguracji diagnozowanych obiektów (w celu zwiększenia wydajności, wydłużenia czasu pracy bez awarii i eliminacji źródeł częstych usterek) |

| Zalety | umożliwia ciągłe doskonalenie konstrukcji maszyn i urządzeń, integracja zaawansowanych systemów kontroli produkcji i narzędzi poprawy jakości (zmiany na poziomie produkcji i zarządzania), usprawnienie przebiegu procesów przemysłowych, połączenie wiedzy operatorów maszyn i diagnostów (podział obowiązków wynikający z lepszego zarządzania pracownikami), szeroki asortyment używanego wyposażenia oraz oprogramowania (wyspecjalizowane jednostki i systemy kombinowane budowane w oparciu o integrację tradycyjnych systemów kontroli, SCADA oraz do zarządzania danymi procesowymi) |

| Wady | potrzeba ciągłego szkolenia pracowników (operatorów, diagnostów i pracowników administracyjnych), generowanie wysokich kosztów oraz konieczności opracowania specjalnych procedur (w odniesieniu do napraw, czynności konserwacyjnych, identyfikacji ścieżki pomiarowej, słabych punktów, a także analizy RCA), koncepcja wciąż w fazie rozwoju (z niskim udziałem wdrożeń) |

| Zastosowanie | zakłady produkcyjne o ściśle zdefiniowanym profilu produkcyjnym, wysoki poziom automatyzacji produkcji, zakup specjalistycznych maszyn od stałych dostawców (ze względu na konieczność przeprojektowania, rekonfiguracji i modyfikacji algorytmu działania na wyraźne żądanie odbiorcy) |

2. Fabryka cyfrowa

Wprowadzenie nowoczesnych maszyn i systemów produkcyjnych umożliwia wykonanie rozwojowego kroku i szybkie przejście na kolejny poziom. Cyfrowa fabryka to zakład produkcyjny, w którym ludzie, maszyny, produkty (nawet surowce wsadowe) współdzielą (w czasie rzeczywistym) informacje o wszystkich etapach procesu produkcyjnego. Kluczowymi elementami warunkującymi uzyskanie pełnej funkcjonalności cyfrowej fabryki są przemysłowy internet rzeczy, przetwarzanie danych w chmurze, big data, sztuczna inteligencja (szczególnie na poziomie algorytmów) oraz rozbudowane systemy IT.

Podejście do cyfrowej fabryki powinno zostać oparte na trzech elementach cyfrowych:

- produkt (z odwzorowaniem właściwości statycznych i dynamicznych)

- planowanie produkcji

- proces produkcyjny (z możliwością zastosowania danych planistycznych pod kątem wzrostu efektywności procesów korporacyjnych).

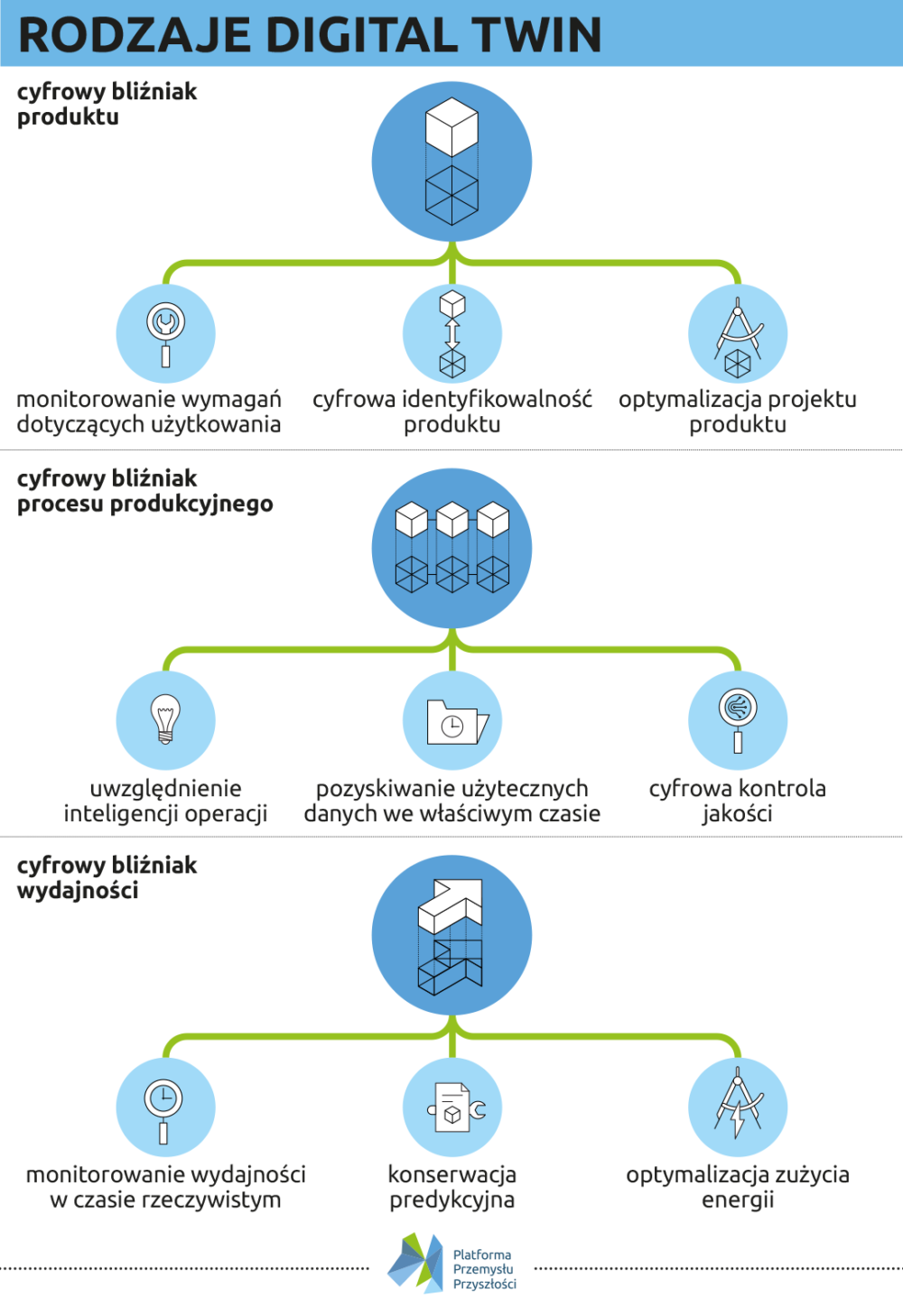

W ten sposób zyskujemy możliwość zastosowania cyfrowego bliźniaka wymienionych elementów. Generowane w czasie rzeczywistym dane zwiększają wydajność, produktywność, bezpieczeństwo i pomagają w lepszej ochronie środowiska. Usprawniają także kontrolę przepływów (surowców, produkcji w toku i produktów gotowych). W zakresie działania modelu digital twin można założyć zastosowanie trzech odmian.

Wdrożenie założeń cyfrowej fabryki wiąże się z koniecznością użycia specjalistycznego oprogramowania do zbierania danych, m.in. systemów (ang.) Enterprise Resource Planning i Manufacturing Execution Systems.

3. Fabryka ekologiczna

Współczesne metody wytwarzania powinny uwzględniać aspekty ekologiczne zgodnie z wytycznymi gospodarki o obiegu zamkniętym. GOZ może zostać zdefiniowana jako system wykorzystania zasobów (w którym dominuje redukcja, ponowne użycie i recykling zużytych elementów) w połączeniu z wykorzystaniem energii odnawialnej oraz zmniejszeniem emisji (przy uzyskaniu większej wydajności fabryk, przedsiębiorstw i ogólnie pojętego przemysłu).

Wdrożenie circular economy realizowane jest według następujących zasad:

- zastosowanie odpadów w formie zasobów produkcyjnych – całość materiału biodegradowalnego wraca do natury, a pozostałe odpady są ponownie używane (w różnych formach)

- drugie zastosowanie – przywrócenie do obiegu produktów, które na tym etapie życia nie odpowiadają początkowo zdefiniowanym potrzebom konsumentów

- ponowne użycie – zastosowanie sprawnych komponentów lub ich części, w celu opracowania nowych

- naprawa obiektów, które mogą zostać przywrócone do działania

- recykling – ponowne zastosowanie materiałów odpadowych

- waloryzacja – wykorzystanie energii z odpadów, których nie da się recyklingować

- ekonomia funkcjonalności – eliminacja sprzedaży produktów w celu ustanowienia systemu wynajmu, zakończenie użytkowania produktu skutkuje zwrotem produktu do firmy wynajmującej, w której następuje demontaż pod kątem ponownego użycia nieuszkodzonych części

- energia ze źródeł odnawialnych – eliminacja paliw kopalnych prowadząca do wytworzenia produktu, jego ponownego wykorzystania i recyklingu

- ekoprojekt – uwzględnia w swojej koncepcji wpływ na środowisko w całym cyklu życia produktu

- ekologia przemysłowa i terytorialna – ustanowienie przemysłowej metody organizacyjnej na terytorium działania przedsiębiorstwa charakteryzującej się zoptymalizowanym zarządzaniem zapasami i przepływami materiałów, energii oraz usług.

4. Kompleksowa inżynieria zorientowana na klienta

End-to-End Customer Focussed Engineering (ang.) jest procesem zaprojektowanym, żeby kompleksowo realizować oczekiwania klientów w stosunku do produktów (przez cały cykl życia towarów). Czasem nazywa się także to działanie kontrolą jakości, która ma zapewnić niezawodność produktu, a następnie poprawić satysfakcję klienta i rentowność zakładu. Konieczne jest spełnienie wielu wymagań na różnych etapach, m.in. w zakresie projektowania, zakupu, produkcji oraz obsługi posprzedażowej, co przedstawiam dokładniej w tabeli.

| Etap | Charakterystyka |

| Projektowanie | specyfikacje surowców, komponentów, części, narzędzi, sprzętu, procesów lub metod produkcji są określane bezpośrednio przez dział projektowy, informacje dotyczące jakości i liczby produktów (wymagane w celu zaspokojenia potrzeb klienta) są dostarczane na bazie badań rynku, a następnie przekształcane w specyfikację produktu, projektowanie produktu opiera się na realnych potrzebach klienta, celowe jest opracowanie standardów projektu, rysunków oraz specyfikacji projektowych w celu wprowadzenia jednolitych standardów, egzekwowanie i aktualizacja norm oraz specyfikacji są kontrolowane przez odpowiednich pracowników, zmiany w zakresie projektów oraz specyfikacji powinny być realizowane zgodnie ze zmianami preferencji i potrzebami klientów oraz postępującym rozwojem technologicznym, błędy popełnione na tym etapie niekorzystnie wpływają na jakość produktu, koszt produkcji może wzrosnąć z powodu dopuszczenia wadliwego materiału |

| Zakup | zakup materiałów, komponentów, części, narzędzi, sprzętu itp. cechujących się standardowymi specyfikacjami jest określany bezpośrednio przez dział zakupów, jakość produktu zależy od wydajności wskazanej w zamówieniu, koszt materiału powinien zostać dostosowany do wymagań stawianych przez klienta, jednak w dostępnym przedziale cenowym powinno zostać spełnione wymaganie jak najwyższego poziomu jakości, dostawcy powinny przejść właściwą ocenę i mieć wiarygodność w celu ograniczenia dostaw surowca niezgodnego ze specyfikacją, dostawcy zaniedbujący jakość i dostarczający materiały gorszej jakości muszą zostać bezwzględnie wykreśleni z listy wiarygodnych dostawców, dostarczający materiały dobrej jakości powinni mieć pierwszeństwo, kontroli powinien podlegać również system kontroli jakości lub wyposażenie dostawców (ocena zdolności do regularnego dostarczania wymaganej ilości dobrych jakościowo materiałów), dostarczony materiał powinien spełniać wymagania standardu określonego w zamówieniu zakupu, kontrola powinna obejmować również etap transportu oraz logistyki wewnętrznej materiałów, zapewnienie i utrzymanie założonego poziomu jakości powinno przebiegać wraz z okresowymi kontrolami, odpowiedzialność za przechowywanie materiałów powinna spoczywać na dziale zakupów, na etapie przechowywania i manipulacji należy zachować procedury oraz ostrożność w celu minimalizacji strat, dział kontroli jakości powinien zadbać o warunki składowania (stan techniczny magazynów) oraz wykonać audyt systemu kontroli jakości na etapach zakupu |

| Produkcja | zachowanie jakości produkcji oraz samych towarów (zgodnie ze specyfikacją określoną przez dział projektowy) jest realizowane przez dział produkcji, na jakość towaru mają wpływ zarówno procesy produkcyjne, narzędzia i sprzęt, jak i stosowane przyrządy, metody testujące i pomiarowe, procesy lub metody produkcji muszą wykluczać błędy oraz być starannie zaprojektowane, zapewnienie jakości produktu końcowego obejmuje również okresowe testowanie i sprawdzanie sprzętu, oprzyrządowania produkcyjnego i testowego, drogie przyrządy pomiarowe i testujące powinny być używane tylko i wyłącznie przy konieczności zachowania dużej dokładności, testy towaru powinny zostać przeprowadzone na różnych etapach produkcji w celu zachowania najlepszej możliwej jakości przy najniższych kosztach, należy przeprowadzić bezwzględną, dokładnie zaplanowaną i kompleksową kontrolę produkcji pilotażowej, wszystkie informacje dotyczące wyposażenia produkcyjnego, narzędzi, przyrządów pomiarowych i testujących oraz produktu końcowego powinny zostać zebrane, odpowiednio przeanalizowane, a ustalenia w rozsądnym czasie przekazane osobom odpowiedzialnym za kontrolę jakości, tak aby producent mógł wdrożyć szybkie działania |

| Obsługa posprzedażowa produktu | na tym etapie jakość gwarantowana jest przez ostrożne obchodzenie się z produktem, właściwe przechowywanie i odpowiednie pakowanie (ochrona przed wpływem czynników zewnętrznych i atmosferycznych), utrata jakości będzie równoznaczna ze spadkiem zaufania do dostawcy, kontrola jakości na różnych etapach powinna być dostosowywana do konkretnych wymagań firmy i niejednolita dla wszystkich klientów, w grę wchodzi ewentualne uzupełnienie o dodatkowy poziom kontroli jakości posprzedażowej |

Wymagania jakościowe zdefiniowane są w normach z grupy ISO 9000:

- ISO 9001:2015: Systemy zarządzania jakością – wymagania

- ISO 9000:2015: Systemy zarządzania jakością – podstawy i słownictwo (definicje)

- ISO 9004:2018: Zarządzanie jakością – Jakość organizacji – Wskazówki do osiągnięcia trwałego sukcesu (ciągłe doskonalenie)

- ISO 19011:2018: Wytyczne dotyczące systemów zarządzania audytem.

Wytyczne odnośnie wdrożenia normy ISO 9000:2015 i ISO 9001:2015 oparto na siedmiu zasadach zarządzania jakością, które kierownictwo wyższego szczebla może zastosować do promowania doskonalenia organizacji. W zakresie poszczególnych zasad norma określa kroki dotyczące ułatwienia wdrożenia zarządzania jakością na wszystkich zdefiniowanych szczeblach.

5. Organizacja skupiona na człowieku

Piąta transformacja dotyczy zasad wdrożenia metod zarządzania prowadzących do zbudowania organizacji skupionej na człowieku. Bliższe informacje o założeniach w tym zakresie można odnaleźć w normie ISO 27500:2016 (Organizacja skoncentrowana na człowieku – Uzasadnienie i ogólne zasady) oraz ISO 27501:2019 (Organizacja zorientowana na człowieka – Wskazówki dla menedżerów). W normach zdefiniowano kluczowe kryteria, wiedzę z zakresu ergonomii i czynników ludzkich oraz uzasadnienie i wytyczne dla członków zarządów.

W ISO zostało określonych również siedem zasad organizacji skoncentrowanej na człowieku:

- wykorzystanie różnic indywidualnych, jako siły organizacyjnej

- wprowadzenie użyteczności i dostępności do strategicznych celów biznesowych

- przyjęcie podejście systemowego

- uwzględnienie w priorytetach biznesowych konieczności zapewnienia zdrowia, bezpieczeństwa i dobrego samopoczucia pracowników

- docenianie pracowników i tworzenie sensownego środowiska pracy

- wprowadzenie zasady bycia otwartym i godnym zaufania

- działanie w społecznie odpowiedzialny sposób.

Upraszczając, opracowanie strategii skupionej na człowieku wymaga przyjęcia minimalnie czterech warunków: ciągłego zbierania informacji i uwag od zatrudnionych, osadzania działań w strategii przedsiębiorstwa, przyciągania nowych pracowników i utrzymania obecnie zatrudnionych oraz rozwoju zaangażowania ludzi w doskonalenie obecnych lub przyszłych produktów.

6. Inteligentna produkcja

Smart Manufacturing definiowane jest jako grupa systemów, które są w pełni zintegrowanymi, współpracującymi jednostkami produkcyjnymi, reagującymi w czasie rzeczywistym, aby sprostać zmiennym wymaganiom i warunkom w fabryce, w sieci dostaw i w zakresie potrzeb klientów (def. National Institute of Standards and Technology).

| Nazwa technologii | Opis technologii |

| ludzie jako kluczowi gracze | pracownicy wspierani są przez asystentów cyfrowych i inteligentnie zaprojektowane miejsca pracy, podstawowe informacje dostarczane przez asystentów dotyczą przebiegu produkcji oraz ergonomii (wpływając na indywidualizację stanowisk pracy) |

| rozproszona inteligencja | w zakresie produkcji dostępne są zdecentralizowane, inteligentne komponenty automatyzacji ze zintegrowanym oprogramowaniem, które wykonują swoje zadania niezależnie i autonomicznie, przebieg zadań jest zgodny ze specyfikacjami systemów wyższego poziomu |

| szybka integracja i elastyczna konfiguracja | ludzie, maszyny, procesy i przepływ towarów są ze sobą łączone na zasadzie ad hoc, narzędzia programowe wpływają na uproszczenie wielu etapów inteligentnej produkcji (poprzez uruchomienie, integrację i rekonfigurację, a także prewencyjną konserwację wszystkich komponentów, modułów i maszyn) |

| otwarte standardy | obejmują możliwość zastosowania urządzeń różnych producentów i są niezależne od zastosowanej platformy, stanowią podstawę integracji poziomej i pionowej, a tym samym płynnej wymiany informacji w sieciach tworzenia wartości |

| wirtualna reprezentacja w czasie rzeczywistym | wszystkie komponenty i obiekty są reprezentowane wirtualnie w czasie rzeczywistym w całym procesie tworzenia wartości, wirtualne reprezentacje są ściśle powiązane z ich fizycznymi odpowiednikami i zapewniają informacje kontekstowe do ciągłego doskonalenia procesu |

| cyfrowe zarządzanie cyklem życia | kompleksowe połączenie wszystkich komponentów automatyki, maszyn, procesów i danych produktów (od rozwoju i produkcji po recykling) skraca czas opracowywania, a tym samym koszty rozwoju, zarówno dla całkowicie nowych inteligentnych linii, jak i w przypadku przystosowywania istniejących platform, model zapewnia również zorientowane na aplikację projektowanie wszystkich komponentów |

| bezpieczne sieci tworzenia wartości | współpraca z komitetami normalizacyjnymi ds. bezpieczeństwa i wdrażanie najnowszych technologii, zastosowanie w inteligentnych komponentach funkcjonalności w postaci cyfrowej tożsamości odpornej na fałszowanie |

W tym zakresie przedsiębiorstwa powinny stosować technologię chmurową do przechowywania i uzyskiwania dostępu do dużych zbiorów danych potrzebnych w całym łańcuchu wartości. Do zalet wdrożenia inteligentnej produkcji można zaliczyć:

- poprawę wydajności – szybki i niezawodny dostęp do danych w całej sieci łańcucha w czasie rzeczywistym, dający natychmiastową informację o potrzebach, dostawcy komponentów stają się bardziej elastyczni i mogą łatwo dostosowywać zamówienia, przesyłając wymagane komponenty i redukując jednocześnie straty związane z przestojami lub brakiem części

- zwiększenie stopnia innowacyjności i wytwarzanie produktów o wyższej jakości – zwiększenie wydajności skutkuje oszczędnościami, pieniądze można zainwestować w rozwój produktu, inteligentnie zebrane dane produkcyjne wskazują potrzeby klientów, a menadżerowie mogą znaleźć możliwości dotarcia do odbiorców z nowymi lub udoskonalonymi produktami

- zwiększenie liczby zleceń produkcyjnych – inteligentne rozwiązania przyciągają młodszą kadrę pracowników, którzy wpływają dodatkowo na innowacyjność

- poprawę efektywności energetycznej – zmniejszenie śladu węglowego poprzez zmniejszenie ilości odpadów oraz redukcję marnotrawstwa

- poprawę jakości pracy.

7. Fabryka otwarta, skoncentrowana na łańcuchu wartości

Łańcuch wartości to model biznesowy opisujący pełny zakres działań wymaganych do opracowania produktu lub usługi (obejmuje analizę od etapu koncepcji, poprzez zaopatrzenie w surowce, funkcje produkcyjne i działania marketingowe, aż do dystrybucji). Podejście oparte na łańcuchu wartości ma na celu zrozumienie potrzeb firm oraz podmiotów w ramach danej branży (dostawców surowców, nabywców końcowych, komórek wsparcia świadczących usługi techniczne, biznesowe i finansowe dla przemysłu oraz otoczenia biznesowego). Ogólne zasady wdrażania programów rozwoju łańcucha wartości przedstawiam poniżej.

| Opis technologii | |

| ułatwienie zmian w firmie | ułatwienie wdrożenia zmian zwiększających stopień konkurencyjności łańcucha i generowanie przychodu wszystkich uczestniczących w nim firm, przedsiębiorstwa przyczyniają się tym samym do wzrostu gospodarczego sprzyjającego włączeniu społecznemu, zmiana przyjętych zachowań wymaga zrozumienia finansowych i pozafinansowych zachęt różnych interesariuszy, wdrażający podejście identyfikują firmy w branży dzięki zachętom, zdolnościom i gotowości do usunięcia ograniczeń oraz ułatwienia aktualizacji całego łańcucha wartości |

| przekształcanie relacji | poprzez korzyści płynące z relacji typu win-win w zakresie współdziałania interesariuszy niektóre firmy odnajdują czynnik zachęty do zmiany przyjętych metod działania oraz form kontaktu stosowanych wobec innych interesariuszy łańcucha, sprzeczne zachęty i wysoki poziom nieufności zmniejszają skuteczność prostych odwołań do własnego interesu |

| ukierunkowanie punkty dźwigni | wykonawcy projektów łańcucha wartości kierują się punktami dźwigni, które mają zwielokrotniony wpływ na interwencje, aby zmaksymalizować wpływ i zasięg wprowadzonych działań, możliwe do założenia punkty dźwigni obejmują struktury gospodarcze i społeczne, zachęty handlowe oraz normy i zachęty społeczne |

| Wzmocnienie pozycji sektora prywatnego | celem podejścia opartego na łańcuchu wartości jest umożliwienie zainteresowanym stronom z sektora prywatnego działania we własnym imieniu (tj. modernizacji firm i wspólnie tworzonego konkurencyjnego łańcucha wartości, który przyczynia się do wzrostu gospodarczego przy zmniejszaniu ubóstwa), analiza łańcucha wartości i proces opracowywania strategii jest zatem w możliwie największym stopniu oparty na uczestnictwie i współdziałaniu, rolą partnera wdrażającego jest ułatwianie i wspieranie wprowadzania strategii konkurencyjności przez sektor prywatny w taki sposób, aby zapewnić osiągnięcie podstawowych celów rozwojowych (m.in. wzrostu gospodarczego, ograniczenia ubóstwa i rozwiązania innych problemów, takich jak zrównoważone zarządzanie zasobami naturalnymi) |

| uczenie się i zarządzanie adaptacyjne | nieodłącznym elementem tego podejścia jest praca na dynamicznych rynkach i próba wpływania na zachowania, które są nieprzewidywalne, osiągnięcie pomyślnych wyników w tym kontekście wymaga ciągłego uczenia się i dostosowywania w celu identyfikacji mechanizmów działania |

Zmiana myślenia o zaawansowanej produkcji prowadzi do przekształceń w zakresie technologii, zarządzania oraz reguł podejścia do pracy. Podjęcie wyzwań odnośnie opisanych zagadnień doprowadzi do uzyskania pełnej funkcjonalności inteligentnej fabryki. Zdobycie partnerów branżowych wprowadzających taki sam model powinno sprzyjać budowie ekosystemu spełniającego kryteria przemysłu 4.0.