Badacze pracują nad ograniczeniami dotyczącymi drukowania przestrzennego metodą SLA – jednym z nich jest maksymalna objętość wydruku, którą limituje powierzchnia drukowania wewnątrz urządzenia. Rozwiązaniem problemu może być rozszerzalna żywica zwiększająca rozmiar elementu po wyjęciu go z drukarki. Naukowcy z Uniwersytetu Kalifornijskiego w San Diego chcą użyć w tym celu związku chemicznego (monomeru), który ma odpowiednie właściwości mechaniczne – to metakrylan 2-hydroksyetylu z fotoinicjatorem wymagającym niedługiego utwardzania promieniami UV o długości fali 405 nm. W żywicy, poza monomerem, jest jeszcze środek porotwórczy, jego funkcja to rozbudowa struktury wydruku.

40-krotne zwiększenie objętości

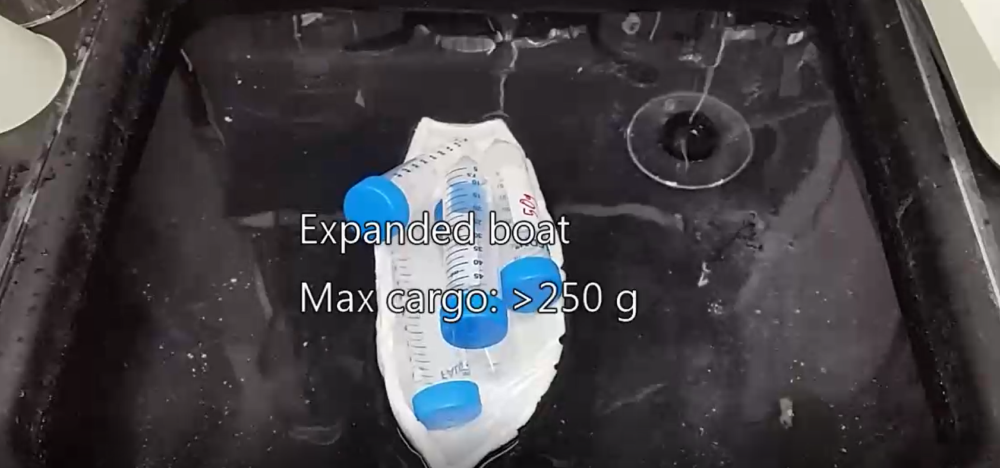

Nowo przygotowaną żywicę naukowcy przetestowali w urządzeniu Photon marki Anycubic, której powierzchnia robocza wynosi 11,5 x 6,5 x 15,5 centymetra. Modele po wydrukowaniu ogrzewano przez 10 minut w temperaturze 200°C, żeby aktywować środek porotwórczy i spienić żywicę, co doprowadziło do zwiększenia objętości elementów o 40 razy. Według autorów badań, technologię można wykorzystywać do druku lekkich elementów, takich jak wypełnienia kamizelek ratunkowych, ponieważ docelowy materiał ma bardzo niską gęstość.

Prace nad filamentami

Ostatnie badania związane z żywicami do druku 3D skupiają się też m.in. na ponownym wykorzystywaniu oleju spożywczego. Akrylowanie go i uzupełnienie o fotoinicjator utwardzający wydrukowany element umożliwiło stworzenie filamentu, którego produkcja kosztuje ok. 1200 złotych za tonę. Z kolei duńscy naukowcy chcą do druku przyrostowego używać plastiku pochodzącego z recyklingu. Firmy Sartomer i Sirrus połączyły natomiast siły, żeby opracować szybkoutwardzalną żywicę, samodzielne próby Sartomera do tej pory umożliwiły przyśpieszenie hartowania żywic o 30 procent.