OSRAM działa na rynku oświetleniowym od ponad 100 lat, firma powstała w 1906 roku i również wtedy zarejestrowała swoją nazwę – pochodzącą od połączenia nazw pierwiastków: osmu i wolframu. W swoich zakładach przedsiębiorstwo od lat wprowadza zmiany procesów, m.in. metodę zarządzania jakością Six Sigma, która polega na zmniejszeniu prawdopodobieństwa wystąpienia defektów do 3,4 na milion okazji. W ten sposób organizacja zyskuje większą powtarzalność i stabilność działań. Przedsiębiorstwo budowało własne maszyny i rozważało zaawansowanie automatyzacji, jednak kierownik produkcji, dr Frank Sroka, doszedł do wniosku, że niewielka poprawa wydajności zakładu OSRAM potrzebowałaby nieproporcjonalnie dużych inwestycji. Tymczasem wymagania wobec samochodowych lamp ksenonowych cały czas rosną: Nie chodzi już o obróbkę plastiku, metalu i szkła, o niższe lub wyższe temperatury. Produkcja lamp stała się zadaniem zaawansowanym technologicznie – tłumaczy Sroka. Wytwarzanie jest trudniejsze z powodu wykorzystywania półprzewodnikowych komponentów, podniosły się też oczekiwania klientów: Liczby są podobne, jak wcześniej, ale musimy coraz szybciej wprowadzać nowe produkty – podkreśla przedstawiciel firmy. Odpowiedzią na te wyzwania miała być digitalizacja procesów.

Powody cyfryzacji w fabryce OSRAM

Niemiecki producent jeszcze kilka lat temu borykał się z problemami związanymi z brakiem centralnego systemu zarządzania konserwacją maszyn, których w berlińskiej fabryce jest około 80. Kłopot stanowił także fakt, że urządzenia nie były połączone w sieć, a komunikaty wysyłały pracownikom poprzez HMI (ang. Human-Machine Interface). To oznaczało m.in. opóźnienia w naprawie maszyn, bo pracownicy zgłaszali ich konieczność telefonicznie lub osobiście. Ponadto, serwisanci nie mieli wszystkich informacji o procesach wykonywanych przez urządzenie i o jego parametrach. Nie było również systemu zbierającego dane o stanie zadań i przeprowadzonych napraw.

Współpraca z Boschem

W 2013 roku producent lamp nawiązał współpracę z Boschem dysponującym oprogramowaniem do digitalizacji procesów w bankach, jednak Bosch nie miał jeszcze dotąd okazji, żeby sprawdzić swoje rozwiązanie w produkcji.Firmy przeniosły funkcjonalność oprogramowania sterującego do warunków produkcji lamp samochodowych i przygotowały aplikację OSRAM Ticket Manager, wykorzystując software Bosch Nexeed Production Performance Manager. W tym celu zebrano dane SAP i informacje o działaniu maszyn, wśród których były zarówno nowoczesne sprzęty, jak i dużo starsze urządzenia. Celem działań było wykonanie systemu zapewniającego indywidualną obsługę poszczególnych maszyn i różnicującego oceny ich stanu. Oprogramowanie miało też rozpoznawać korelacje w informacjach zwrotnych od urządzeń i przypisywać zadania związane z konserwacją i naprawą maszyn. Te warunki sprawiły, że konieczne stało się rozszerzenie narzędzia Boscha o funkcje specyficzne dla potrzeb producenta oświetlenia, m.in. o aplikację na urządzania mobilne.

OSRAM Ticket Manager

W systemie pracownicy produkcyjni OSRAM i eksperci zajmujący się procesami konfigurują reguły i cały czas dostosowują je do aktualnych warunków. W ten sposób surowe dane o maszynach zamieniają się w konkretne informacje, a wiedza pracowników, również na temat relacji pomiędzy różnymi maszynami, jest dostępna przez całą dobę w sposób przejrzysty i automatyczny. Łatwiej jest przestrzegać takich standardów, jak regularne przeglądy konserwacyjne, system automatycznie rejestruje komunikaty o błędach i kategoryzuje ich wpływ na produkcję, co ogranicza czas przestoju maszyn. Wprowadzenie rozwiązania spowodowało także wzrost wydajności produkcji.

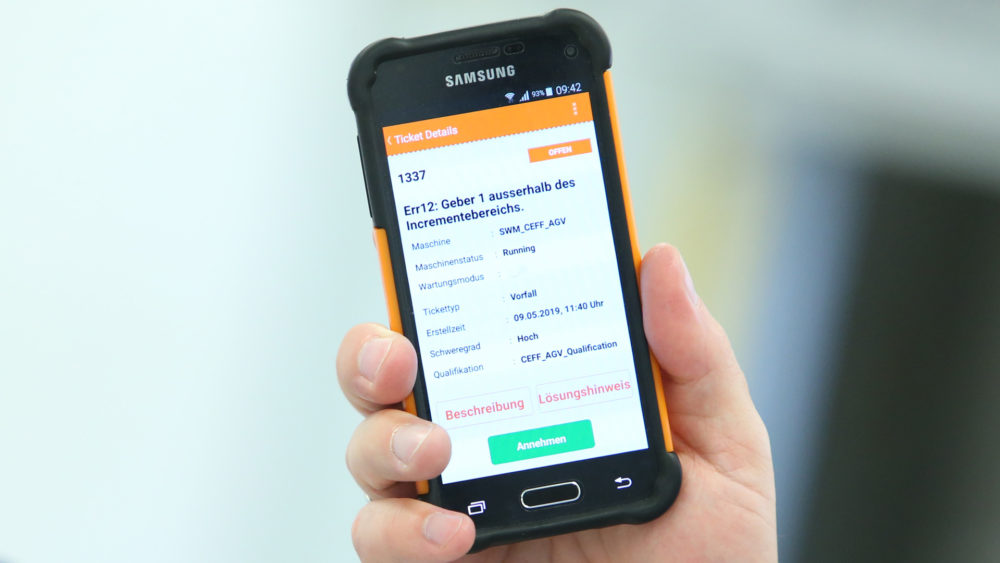

Ponieważ projekt wymagał ukierunkowanego przydziału zadań w zakresie napraw i konserwacji, Bosch i OSRAM za pomocą bazy danych zintegrowały matrycę kwalifikacji pracowników (graficzne przedstawienie umiejętności zespołu) i księgę zmian w systemie OTM. Wszędzie tam, gdzie w fabryce znajdują się operatorzy maszyn oraz osoby zajmujące się konserwacją lub serwisem, aplikacja na bieżąco informuje ich o stanie maszyn i zadaniach, które należy wykonać (konserwacja, naprawa, uzupełnianie materiałów, usuwanie usterek). System wie zarówno, kto ma najwyższe kwalifikacje do wykonywania poszczególnych zadań, jak i który pracownik jest dostępny, co pozwala przydzielić odpowiednią osobę do danej pracy. Pracownik otrzymujący zadanie może zaakceptować zlecenie lub przekazać je komuś innemu. Oprócz wpływu na oszczędności i wydajność, system ma również pomóc berlińskiej fabryce OSRAM w rozwoju produkcji zorientowanej na usługi. Po wprowadzeniu OTM w stolicy Niemiec, system zostanie wdrożony w innych zakładach firmy.

Inżynier mechatronik w zakładzie OSRAM, Marc Heyber, opowiada, że nowy system zmienił wiele w jego pracy:

– Podczas mojej zmiany nie jestem już odpowiedzialny tylko za jedną maszynę, przejmuję zadania na wszystkich urządzeniach. Jeśli nie mogę sam czegoś zrobić, powiadamiam specjalistę za pomocą jednego kliknięcia. Dodatkowo teraz zajmuję się jeszcze programowaniem maszyn – zaznacza Heyber.

– System pozwala samodzielnie planować pracę – dodaje cytowany już Frank Sroka, równocześnie kierownik projektu Przemysł 4.0 w berlińskiej fabryce. – Ludzie są teraz znacznie bardziej elastyczni. Ponadto w każdej chwili można prześledzić historię informacji zwrotnych o maszynie, dzięki czemu prace konserwacyjne mogą być lepiej zorganizowane. W ten sposób cały proces produkcyjny jest bezpieczniejszy i bardziej wydajny. Zauważamy już zmiany w zakresie efektywności produkcji, które wynikają z działania nowego systemu.

Bosch Nexeed Production Performance Manager

Narzędzie Boscha, w oparciu o które powstał OSRAM Ticket Manager, pokazuje aktualny stan produkcji w zakładzie i udostępnia dane o poszczególnych maszynach i całym systemie produkcji. Software działa jako samodzielne rozwiązanie, ale dzięki otwartym interfejsom można łączyć go z innymi programami, m.in. jako rozszerzenie MES (system zarządzania produkcją). BNPPM poprawia dostępność maszyn za sprawą technologii predictive maintenance. Ponadto pozwala na zmniejszenie liczby wadliwie wyprodukowanych towarów o 5 do 10%. Nexeed Production Performance Manager jest wykorzystywany w zakładach produkcyjnych Boscha m.in. w Blaichach i Bambergu. W pierwszym mieście oprogramowanie umożliwiło ograniczenie odrzucanych produktów o 20%, fabryka w Bambergu zanotowała natomiast 8% wzrost w wydajności.