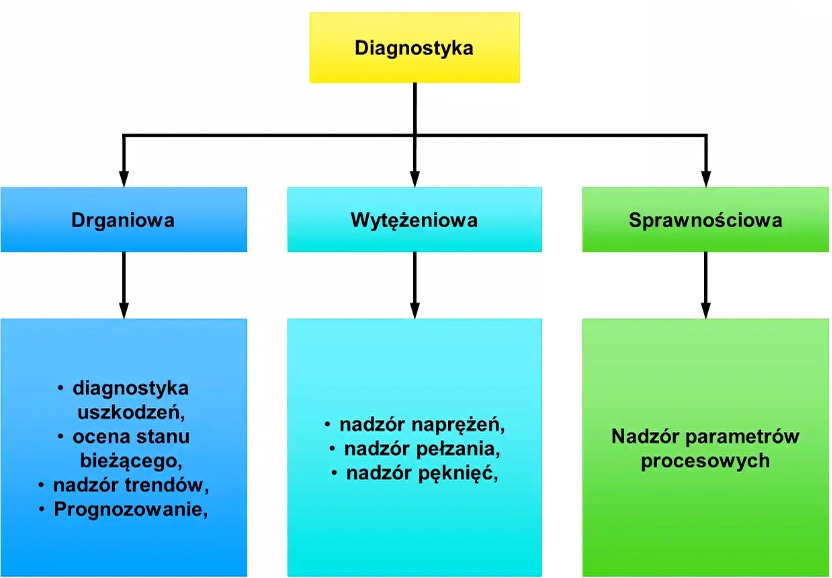

Do diagnozowania maszyn na podstawie dostępnych parametrów nie wystarczy samo monitorowanie, potrzebna jest jeszcze techniczna wiedza – podkreślał prowadzący webinarium. Z kolei prognozowanie wymaga historycznych danych o obiekcie, które mają osoby od lat zajmujące się tym zakresem, lub niezbędne będzie użycie algorytmów sztucznej inteligencji, mogących przejąć odpowiedzialność za konserwację zapobiegawczą. Jak zaznaczał Mariusz Hetmańczyk, istnieją 3 metody diagnostyki:

- drganiowa – do urządzeń wirujących, pracujących ze stałą prędkością obrotową

- wytężeniowa – do obiektów statycznych

- sprawnościowa – czyli nadzór parametrów procesowych za pomocą urządzeń sterujących.

Cyfrowy bliźniak wydajności

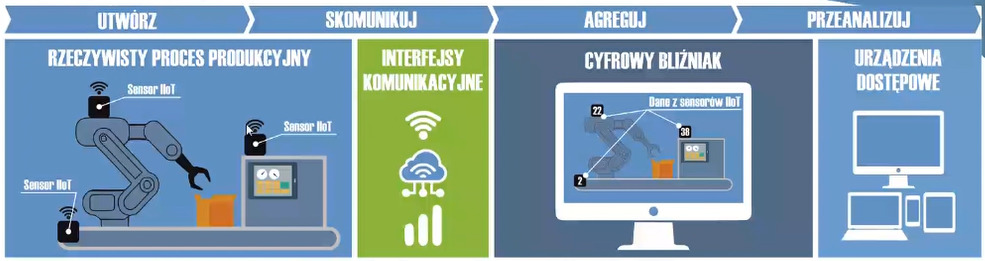

Według eksperta Platformy Przemysłu Przyszłości, zarówno predykcyjne utrzymanie ruchu, jak i samo monitorowanie maszyn, zaczynają się od cyfrowego bliźniaka wydajności (ang. digital twin of performance):

– Jest to oprogramowanie komputerowe, w którym wirtualnie budujemy system będący odpowiednikiem urządzenia lub procesu przemysłowego. W dobie symulacji wykonanie takiej aplikacji nie jest problemem. Do budowy modelu wirtualnego i porównania go z rzeczywistym potrzebny jest przemysłowy internet rzeczy, który umożliwi pobieranie sygnału z realnych urządzeń.

Zastosowanie cyfrowego bliźniaka wydajności składa się z kilku etapów: konfiguracji elementów systemu, skomunikowania maszyn z modelami, a następnie agregacji i analizy danych.

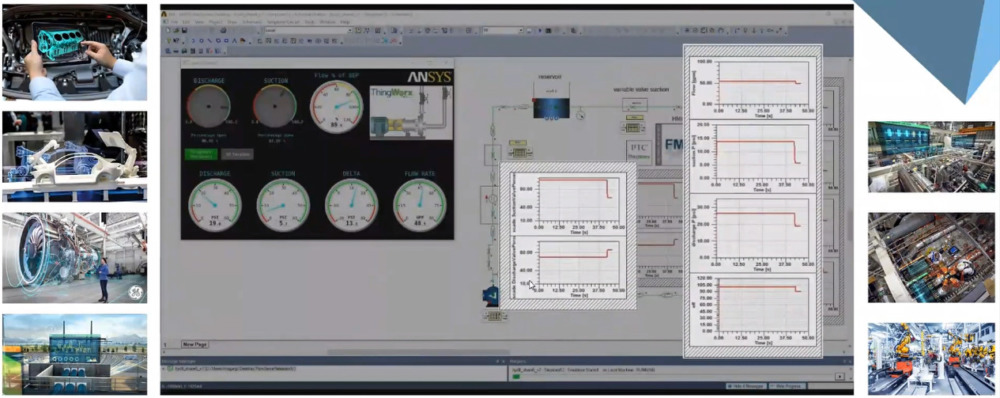

Przykładowe cyfrowe bliźniaki wydajności

Podczas spotkania naukowiec pokazywał sposoby wykorzystania cyfrowych bliźniaków wydajności. Jeden z nich to pompa przemysłowa, w której pojawiła się kawitacja – zimne wrzenie, które powoduje nagłe spadki ciśnień, wyrywanie części materiału i uszkodzenie elementów układu hydraulicznego. W wirtualnym bliźniaku urządzenia widać podstawowe parametry – przepływ, temperaturę pracy czy prąd na silniku. System od razu poinformował o usterce.

– W normalnym układzie po prostu zmienilibyśmy parametry na pompie. Natomiast w tym przypadku, dzięki modelowi 3D widzimy, jak wygląda przepływ w urządzeniu i jakie będą jego konsekwencje. System pokazuje, w których elementach naprężenie ma największą wartość i spowoduje uszkodzenie pompy. Zmiany parametrów nie musimy wykonywać na „żywym organiźmie”. Wystarczy ustawić je w modelu, gdzie za pomocą symulacji sprawdzamy, czy konkretne zmiany przełożą się na poprawę parametrów. Jeśli tak, za pomocą jednego przycisku wysyłamy dane do urządzenia rzeczywistego – wyjaśniał prof. Hetmańczyk.

Cykl spotkań

Wydarzenie poświęcone konserwacji zapobiegawczej było kolejnym z serii „Zarządzanie 4.0: Jak transformować biznes?”. Wcześniej eksperci PPP – Tomasz Król, dr Piotr Kaczmarek-Kurczak i dr Julia Siderska – poruszali kwestie związane z tzw. szczupłym zarządzaniem, nowymi modelami biznesowymi i zrobotyzowaną automatyzacją procesów. Z kolei 12 lutego o 13:00 Piotr Świderski opowie, jak i gdzie stosować roboty przemysłowe, a także maszyny współpracujące (coboty).