CNC (ang. Computerized Numerical Control) oznacza komputerowe sterowanie urządzeniami numerycznymi. Zazwyczaj termin odnosi się do obrabiarek (jak tokarki i frezarki), które umożliwiają szybką, precyzyjną i powtarzalną produkcję skomplikowanych części. Historia urządzeń rozpoczęła się już w roku 1725, kiedy francuski włókiennik i wynalazca Basil Bouchon zbudował krosno odczytujące informacje o splocie tkanin z dziurkowanej taśmy papierowej. Rozwiązanie Bouchona było później usprawniane – taśma została zastąpiona perforowanymi kartami, z których w 1805 roku skorzystał m.in. Joseph Marie Jacquard, wynalazca pierwszego urządzenia sterowanego programowo. Mechanizm żakardowy (nazwa pochodzi od nazwiska twórcy) umożliwił tkanie zarówno wielobarwne, jak i wielowzorzyste.

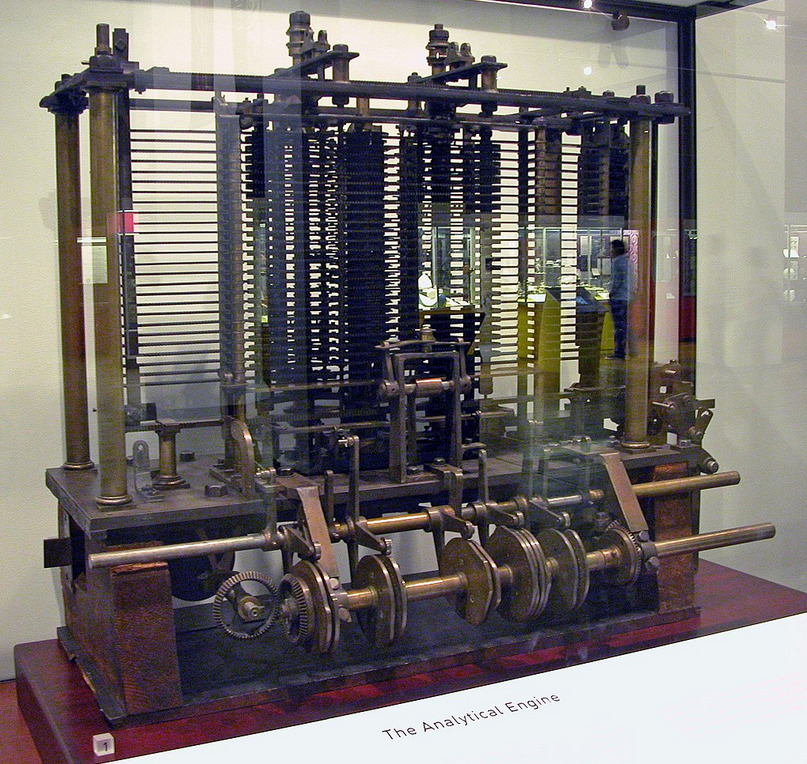

Z kolei w koncepcji Charlesa Babbage’a, nazywanego ojcem komputerów, dziurkowane arkusze miały służyć do wprowadzania danych w maszynie analitycznej, nad którą zaczął pracować w latach 30. XX wieku. Urządzenie nie zostało ukończone przez wynalazcę, jednak założenia dotyczące programowania czy przechowywania danych przyczyniły się do późniejszego rozwoju maszyn analitycznych. Wprowadzanie i przechowywanie danych na kartach perforowanych udoskonalił Herman Hollerith – amerykański innowator, który w 1889 roku opatentował elektromechaniczny tabulator, pierwowzór maszyn zdolnych do przetwarzania w ciągu minuty informacji z dwóch tysięcy arkuszy.

Niemal 60 lat później John T. Parsons i Frank L. Stulen przystosowali karty perforowane do bardziej złożonych procesów, co pozwoliło m.in. wytwarzać powtarzalne części helikopterów z pomocą obrabiarek. Pomysł rozwijał Richard Kegg, który w 1952 roku we współpracy z Massachusetts Institute of Technology, opracował Cincinnati Hydro-Tel – 28-calową frezarkę z pionowym wrzecionem. Urządzenie, będące pierwszą sterowaną numerycznie (NC) obrabiarką, wykorzystywało kodowaną binarnie taśmę perforowaną. Przełom nastąpił 6 lat później – w 1958 roku w maszynach wykorzystano mikrokomputery.

CAD i CAM

Do wykorzystania maszyn CNC potrzebne są programy służące do wspomaganego komputerowo projektowania i wytwarzania (CAD i CAM). Aplikacje CAD pozwalają cyfrowo stworzyć, edytować lub udostępnić 2- lub 3-wymiarowe obiekty. Z kolei programy CAM umożliwiają wskazanie narzędzi i materiałów, a także wykorzystują model do obliczania ruchu narzędzia w surowcu. Pierwszy program CAD, Pronto, został stworzony przez informatyka Patricka J. Hanratty’ego w 1957 roku. 14 lat później Hanratty w języku Fortran napisał aplikację ADAM wspierającą programowanie i wytwarzanie. W międzyczasie, w 1963 roku, Ivan Sutherland opracował Sketchpad – pierwszy program z graficznym interfejsem użytkownika, który zapoczątkował rozwój interakcji człowiek-maszyna i stał się pierwowzorem dzisiejszych programów CAD.

Rodzaje maszyn CNC

Dwie podstawowe maszyny CNC to tokarki i frezarki. W tokarkach elementy są obracane i obrabiane narzędziami, np. nożem tokarskim czy wiertłem, które poruszają się wzdłuż tzw. detalu. Z kolei we frezarkach używa się frezów – narzędzi o ruchu obrotowym, które metodą ubytkową nadają kształt częściom z metali, drewna czy tworzyw sztucznych. Do precyzyjnego cięcia metali lub grawerowania wykorzystuje się natomiast laser CNC. Wśród procesów sterowanych numerycznie dotyczących metalowych elementów można wymienić obróbkę elektroerozyjną, w wyniku której pożądane formy uzyskuje się z pomocą wyładowań elektrycznych między dwiema elektrodami – narzędziem i kształtowanym przedmiotem, jak również cięcie plazmowe. Urządzeniami CNC mogą być także wiertarki czy szlifierki.

Punktowe, odcinkowe i kształtowe sterowanie numeryczne

Jeśli chodzi o zmiany położenia narzędzi względem obrabianych przedmiotów, można wyszczególnić sterowanie punktowe, odcinkowe i kształtowe (ciągłe). Pierwsze polega na przemieszczeniu narzędzia z punktu A do B, niezależnie od toru ruchu i szybkości, np. w przypadku wiertarek i przebijarek. Inaczej jest w sterowaniu odcinkowych, gdzie zarówno szybkość, jak i tor są określone, a odcinki trajektorii powinny być równoległe do osi układu współrzędnych. Trzeci typ sterowania pozwala zrealizować dowolny ruch i zakłada przechodzenie narzędzia przez kolejne punkty toru.

Obrabiarki CNC a druk 3D

Maszyny CNC są powszechnie używane do wytwarzania ubytkowego. Proces rozpoczyna się zazwyczaj od bloku materiału, którego kolejne warstwy są usuwane i modyfikowane, aż do uzyskania oczekiwanych kształtów. Z kolei drukarki 3D pozwalają wytwarzać addytywnie – poprzez dodawanie kolejnych warstw materiału. Marcin Królikowski, ekspert PPP i naukowiec Zachodniopomorskiego Uniwersytetu Technologicznego w czasie spotkania z cyklu ITM_talks podkreślał nierozłączność obu metod:

– W inżynierii mechanicznej każdy element wyprodukowany z pomocą wytwarzania przyrostowego z metali musi być później dopracowany metodami obróbki ubytkowej, czyli obróbki skrawaniem. Oba działania łączą się w każdym elemencie. Idealnym rozwiązaniem byłoby zaproponowanie obrabiarki zajmującej się zarówno wytwarzaniem przyrostowym, jak i ubytkowym.

Alkaios Bournias Varotsis, inżynier specjalizujący się w druku 3D wyjaśnia, że metody addytywne sprawdzają się w przypadku bardzo skomplikowanych geometrii, gdy potrzeba niewielu identycznych przedmiotów bądź w sytuacji, w której kluczowy jest czas realizacji. Jak dodaje, używanie maszyn CNC sprawdza się lepiej, kiedy kluczowe są właściwości mechaniczne. Za to przy większych ilościach elementów bardziej opłacalna będzie inna metoda – np. formowanie wtryskowe.

Dane o rynku maszyn CNC

Zgodnie z szacunkami firmy analitycznej Grand View Research, globalna wartość rynku maszyn CNC wyniosła w 2021 roku 56,4 miliarda dolarów i do 2030 roku będzie rosła średnio o 10,2% rocznie. W końcówce dekady światowe zapotrzebowanie na sterowane numerycznie urządzenia osiągnie blisko 3 miliony sztuk. Wśród powodów wzrostu analitycy wymieniają rosnący popyt na pojazdy elektryczne, sprzęt telekomunikacyjny czy narzędzia niezbędne w produkcji półprzewodników, do których potrzeba precyzyjnych obrabiarek. Rozwojowi rynku będzie sprzyjała również integracja z robotami przemysłowymi. Na przykład, w podrzeszowskim zakładzie Bernacki Industrial Services, coboty zajmują się obsługą obrabiarek – przygotowanie i odłożenie na paletę jednego elementu wyjętego z maszyny zajmuje minutę. Zrobotyzowane systemy umożliwiają przedsiębiorstwom zwiększenie wydajności i przesunięcie pracowników do bardziej wymagających zadań. Eksperci oceniają, że wyzwaniem dla rynku maszyn CNC będą braki półprzewodników i rosnące ceny surowców.

Największy segment, wyceniony na 16,1 mld dolarów, stanowią tokarki CNC, na które zapotrzebowanie będzie rosło podobnie jak cały rynek urządzeń sterowanych numerycznie, ze względu na popyt sektora motoryzacyjnego. Nieco niższy – 9-procentowy średnioroczny wzrost do 2030 roku odnotują wycinarki laserowe. Obecnie ponad 35% udziału w rynku ma region Azji i Pacyfiku. Analitycy przewidują, że w 2030 roku utrzyma pierwsze miejsce, a liczba sprzedanych maszyn w rejonie osiągnie około 1,6 miliona sztuk. Niedobór pracowników zwiększy wykorzystanie urządzeń CNC w Europie.

Maszyny CNC, według agencji Research and Markets, będą coraz częściej uzupełniane o rozwiązania z zakresu przemysłowego internetu rzeczy i uczenia maszynowego. To spowoduje wzrost wydajności, ponieważ operatorzy zyskują informacje na temat stanu urządzeń w czasie rzeczywistym i mogą zareagować na problemy jeszcze przed awarią. Dziedzinę konserwacji zapobiegawczej szczegółowo przybliżał ekspert IDC, Jarosław Smulski w artykule pt. „Predictive Maintenance przewidzi, kiedy nastąpi awaria”. Z kolei specjalista firmy WSA Solutions, Igor Łęgowski, wyjaśniał, jak diagnozować maszyny za pomocą analizy drgań podczas spotkania z cyklu „Przemysł przyszłości w praktyce”.