IDC szacuje, że wydatki europejskich przedsiębiorstw na doświadczenie klienta były warte w 2018 roku 97 mld $, a wzrosną jeszcze w ciągu czterech lat aż do 128 miliardów $, napędzane głównie przez inwestycje sektora bankowego, handel detaliczny i produkcję montażową. Dlaczego CX robi wielką karierę i generuje szybko rosnące wydatki na różne produkty i usługi informatyczne? Dlaczego firmy produkcyjne chętnie sięgają po takie rozwiązania i co łączy Customer Experience ze strategią Przemysłu 4.0?

CX – Customer Experience

Definiujemy CX jako percepcję klienta i reakcję emocjonalną na sumę interakcji i zaangażowania dotyczących danej firmy. Doświadczenie klienta obejmuje procesy biznesowe, strategie, technologie i usługi, z których korzystają firmy, niezależnie od branży, w celu zapewnienia lepszej obsługi i odróżnienie się od konkurencji. Częścią CX jest zrozumienie i opracowanie metodologii, procesów, modeli zaangażowania i zestawów narzędzi służących do przeprowadzenia całej „podróży” klienta z danym produktem i usługą.

Wśród głównych obszarów inwestycji wymienia się systemy obsługi i wsparcia klientów (Customer Care and Support), cyfrowy marketing oraz systemy realizacji zamówień. I właśnie ten ostatni temat kieruje nas w kierunku przemysłu, bo to odcinek realizacji zamówień ma ogromny wpływ na percepcję danych produktów przez klientów, którzy oczekują szybkiej i spersonalizowanej obsługi, a z drugiej strony zmienia istniejące systemy kierowania produkcją.

Rządzą oczekiwania klienta

Dzisiaj jesteśmy w stanie wyprodukować absolutnie każdą liczbę dowolnie zdefiniowanego produktu. Wyzwaniem jest natomiast dokładne poznanie potrzeb potencjalnych klientów oraz zapewnienie maksymalnej „przyjemności” z jego używania. Branża przemysłowa musi odpowiadać na te nowe wyzwania, dążąc do zwiększenia elastyczności i efektywności produkcji, eliminując przestoje oraz pracując w sposób ciągły nad dostosowaniem produktów do szybko zmieniających się oczekiwań klientów i panujących mód. Niezbędny w tym procesie jest stały przepływ informacji i danych, zarówno wewnątrz organizacji, jak i w całym ekosystemie, umożliwiający pracę menadżerów i pracowników w oparciu o aktualne dane.

Inwestowanie w Customer Experience stanowi doskonałą okazję dla branży produkcyjnej do wyróżniania się na tle konkurencji i do kształtowania wizerunku marki wśród klientów poprzez ulepszanie stron internetowych, interakcje w mediach społecznościowych czy promocję produktów i usług za pomocą marketingu cyfrowego.

Rozwój tego rynku napędzają zmieniające się nowe technologii takie jak sztuczna inteligencja, internet rzeczy czy rozszerzona i wirtualna rzeczywistość, jak również strategia ściśle spersonalizowanej produkcji (hyper-micro personalization). Z drugiej strony ogromny wpływ mają zjawiska rynkowe – rosnące oczekiwania klientów, silna konkurencja rynkowa, szybko zmieniające się zachowania konsumentów oczekujących zindywidualizowanej obsługi. Innowacje w CX polegają na skoncentrowaniu wrażeń związanych z produktem lub usługą, podejściu do każdego klienta w sposób indywidualny w czasie rzeczywistym i odejściu od myślenia segmentowego w kierunku strategii zaangażowania klienta.

Zaangażowanie, „podróż” i dane

W dalszym ciągu w produkcji przeważa jednak podejście segmentowe, czyli kształtowanie produktów pod nasze wyobrażenia, mniej lub bardziej poparte danymi, dla całego segmentu klientów. Ponieważ przewaga technologiczna odgrywa coraz mniejszą rolę, zrozumienie potrzeb konsumentów staje się coraz istotniejsze. Firmy produkcyjne starają się „kroić” segmenty odbiorców na mniejsze grupy, według ich odmiennych preferencji i potrzeb. O sukcesie decyduje zaangażowanie klienta w dany produkt, cała jego „podróż” od chęci nabycia po utylizację przedmiotu lub ponowne wykorzystanie, co nabiera szczególnie istotnego znaczenia w ekonomii o obiegu zamkniętym.

Nie da się takich „doświadczeń” dostarczać w sposób efektywny bez zbierania i przetwarzania informacji. W tym celu produkowane przez firmy urządzenia są wyposażane w szereg mierników i sensorów (IoT), które przekazują działom marketingu i opieki klientów dane na temat sposobów ich wykorzystania, popełnianych błędów czy grożących awarii. Co więcej, w niektórych produktach już są algorytmy uczenia maszynowego, które mają dokonywać analiz, jakie pozwolą przyśpieszyć reakcję producenta, zwłaszcza na możliwą awarię.

Następnym źródłem informacji oraz dwustronnym kanałem komunikacji z klientem są media społecznościowe, które odpowiednio zarządzane mogą kreować nowe mody, podnosząc lojalność klientów na nowy poziom.

DX – Digital Transformation

Aby w pełni czerpać korzyści z tak pozyskiwanych informacji o klientach potrzebna jest także zmiana na poziomie samej organizacji produkcji. W tym przypadku mówimy o tak zwanej transformacji cyfrowej (Digital Transformation, DX), która polega na wplataniu do tradycyjnych strategii operacyjnych bardziej zaawansowanych narzędzi informatycznych. Skoro klienci oczekują personalizacji produktów, to musimy naszą produkcję organizować w sposób elastyczny, tak aby zmiany mogły przebiegać szybko i bez przestojów.

– Firmy produkcyjne przechodzą z działań zorientowanych na wydajność w kierunku sprawnych organizacji napędzanych ściślejszymi połączeniami z ich rynkami i klientami” – twierdzi Kevin Prouty, wiceprezes IDC Energy and Manufacturing Insights. – Podejmowanie decyzji musi odbywać się w czasie zbliżonym do rzeczywistego i opierać się na powszechnym dostosowaniu i doświadczeniach klientów, niezależnie od tego, czy chodzi o produkt fizyczny, świadczoną usługę czy zaangażowanie sprzedażowe – zaznacza Prouty.

Te zmiany na poziomie operacyjnym oznaczają także ogromne oszczędności, które najszybciej zachęcają do inwestycji w IT osoby zarządzające w branży przemysłowej. Modelem idealnym jest takie opomiarowanie rzeczywistego środowiska produkcji, by dało się stworzyć cyfrowy odpowiednik całego ekosystemu produkcyjnego, czyli tak zwanego cyfrowego bliźniaka (Digital Twin). Umożliwia on zbieranie w czasie rzeczywistym i przetwarzanie danych z środowiska fizycznego, które można modelować, symulować różne scenariusze i przewidywać awarie w przestrzeni wirtualnej. Szacuje się, że tego typu rozwiązania mogą przynieść nawet do 10% oszczędności w wydatkach operacyjnych, co w dużej skali ich wartości przekłada się na ogromne zyski. Co więcej, często mówi się, że model powinien rozciągać się na cały łańcuch wartości, takie podejście wymaga jednak budowy wspólnej platformy wymiany i analiz danych. Są one już tworzone przez liderów cyfrowej transformacji, takich jak Airbus, Boeing, Caterpillar czy BMW. W ostatnim przypadku (BMW CarData) platforma otwiera się na kierowców (aczkolwiek chyba poprawniej trzeba by powiedzieć, że na inteligentne samochody), którzy dzielą się danymi telematycznymi zbieranymi przez samochody i przekazują je do partnerów w celu otrzymania dodatkowych usług oraz wsparcia. Jest to pierwsze takie rozwiązanie w pełni zgodne z zasadami GDPR.

Kwestia zaufania …do danych

Skoro dane stanowią podstawę wielu decyzji biznesowych, są wymieniane między partnerami, a wreszcie automatyzują szereg procesów, ich wiarygodność nie może być kwestionowana. Analitycy wskazują, że blockchain ma szansę stać się doskonałym nośnikiem tego zaufania, umożliwiając pokonanie bariery, jaką jest jego brak wśród uczestników wielu platform wymiany danych. Co więcej, już dzisiaj zaczyna być stosowany do walki z podróbkami w łańcuchach dostaw, co dla producentów wyrobów luksusowych oznacza duże oszczędności i poprawia percepcję produktów. Wpisuje się też dobrze w liczne kampanie zrównoważonego rozwoju prowadzone przez wielu producentów, pozwalając na śledzenie produktów pochodzących od certyfikowanych partnerów.

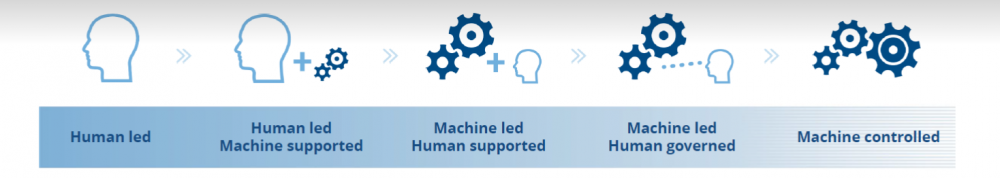

Wspomniana wyżej automatyzacja w połączeniu ze sztuczną inteligencją powoduje, że scenariusze zautomatyzowanych łańcuchów dostaw stają się naprawdę realne. Całkowite opomiarowanie produkcji oraz logistyki, narzędzia analizy danych prowadzą do sytuacji, w której podejmujący decyzje człowiek staje się najsłabszym ogniwem. W naszej podróży ku pełnej automatyzacji coraz częściej rozważamy modele, w których człowiek będzie tylko kontrolował decyzje podejmowane automatycznie przez systemy komputerowe. Te jednak nie będą wstrzymywane do czasu reakcji pracownika. Dzisiaj najczęściej stosowany model to człowiek korzystający w swojej pracy z narzędzi informatycznych. Pojawia się więc pytanie, ile czasu zajmie nam przejście do następnych etapów rozwoju, w których to maszyny czy też algorytmy będą prowadzić dane procesy.

Koszmar i szansa

Przewidujemy, że w ciągu następnej dekady 90% wzrostu w branży produkcyjnej będzie należało do firm, które z powodzeniem współpracują bezpośrednio z konsumentami. To konsument rządzi światem, jest stale i wszędzie podłączony do internetu, pragnie być traktowany indywidualnie, nie toleruje złożonych rozwiązań i opóźnień. Taki klient to najgorszy koszmar dla firm operujących na rynku konsumenckim, ale z drugiej strony – ich największa szansa na wyróżnienie się z tłumu podobnych ofert. Wydaje się oczywiste, że organizacje, które wymyślą metody, jak najlepiej współpracować z takimi konsumentami, osiągną największy udział we wzroście. Nawiasem mówiąc, ponieważ starsi konsumenci stopniowo ustępują pola millenialsom, opisane w artykule problemy będą z czasem jeszcze poważniejsze.