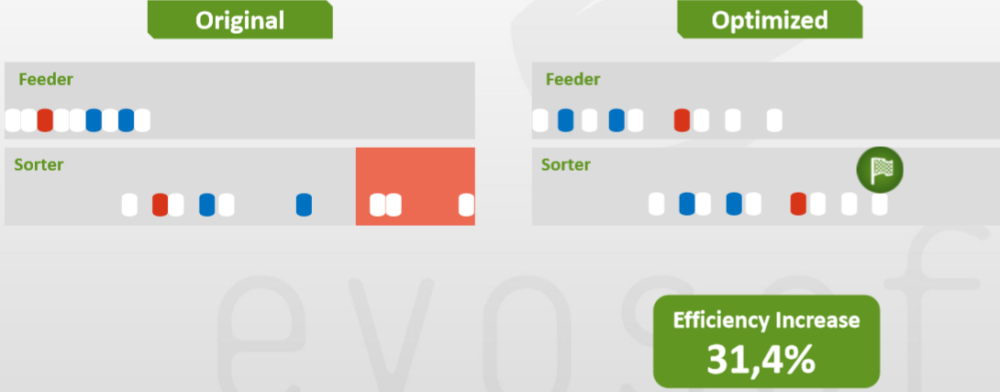

Jak zaznaczał podczas inauguracyjnego Webinaru Przemysłu Przyszłości ekspert niemieckiego stowarzyszenia ZVEI, przemysł 4.0 ma wpływ na firmy w 3 wymiarach: 1 jest związany ze smart factory i dotyczy cyfryzacji oraz integracji poziomych i pionowych łańcuchów wartości. 2 obejmuje inteligentne produkty, a 3 – nowoczesne modele biznesowe. Prof. Wegener porównał tradycyjny zakład i wykorzystywany w nim sprzęt odpowiadający za automatyzację działań – z nowoczesną fabryką, w której używa się projektowania wspomaganego komputerowo (CAD), a także oprogramowania do symulacji. Zwrócił uwagę, że uzupełnienie zwykłego zakładu o platformę IoT może zwiększyć wydajność produkcji o 30%, co oznacza osiągnięcie progu rentowności zmian w ciągu pierwszego roku od wdrożenia.

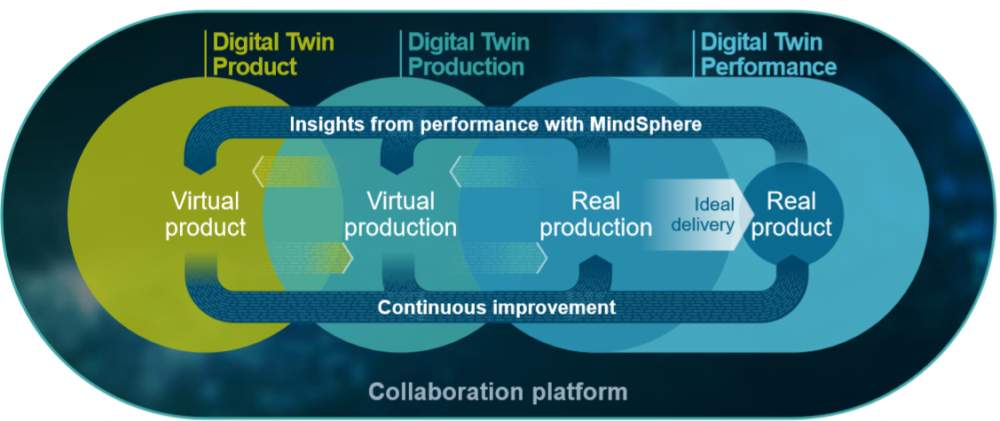

Digital twin – ciągła analiza produktów i procesów

Całościowe podejście do wykorzystania technologii digital twin wymaga stworzenia cyfrowych modeli nie tylko produktów, ale też produkcji. To one dostarczają dokładną wiedzę na temat specyfikacji i umożliwiają nadzór rzeczywistych procesów wytwarzania oraz weryfikację, czy końcowy produkt spełnia założenia (i czy były one możliwe do osiągnięcia). Digital twin pozwala nieustannie poprawiać każdy etap działań dotyczących komputerowych symulacji, rzeczywistych procesów oraz wyprodukowanych przedmiotów.

Use case’y – kontrola jakości płytek drukowanych

W czasie webinarium „Industry 4.0 – the big picture” Dieter Wegener przedstawił zmiany wprowadzone w fabryce Electronics Works Amberg Siemensa. Dotyczyły one zaawansowanych linii montażowych SMT, których wydajność ograniczały wcześniej czasochłonne testy jakości płytek drukowanych. Użycie algorytmów sztucznej inteligencji oceniających stan elementów zmniejszyło liczbę niezbędnych do wykonania zdjęć rentgenowskich produktów kierowanych na linię SMT. W konsekwencji koncern zrezygnował z inwestycji w kolejny aparat rentgenowski o wartości 500 tys. euro (ok. 2,3 miliona złotych). Ekspert omawiał jeszcze dwa use case’y z optymalizacji magazynu w firmie Heller i na temat druku 3D w HP – przykłady są w webinaryjnej prezentacji prof. Wegenera, którą w najbliższym czasie udostępnimy w portalu. Opublikujemy też zapis wideo całego wykładu.

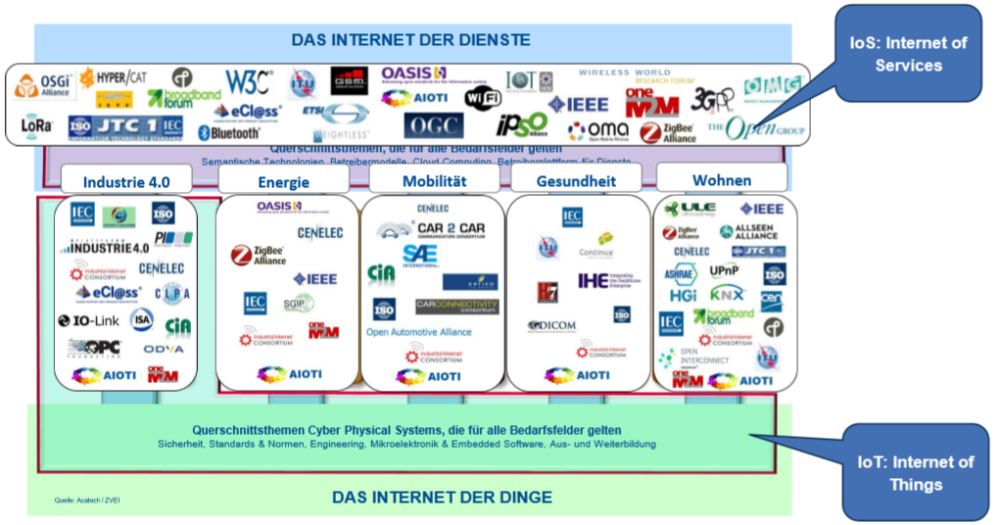

Rozdrobnienie w standaryzacji IoS i IoT

Ekspert organizacji ZVEI poruszył też temat standaryzacji przemysłu 4.0. Podkreślił, że w przypadku „analogowej gospodarki” mamy ugruntowane normy takich instytucji jak ISO, Międzynarodowa Komisja Elektrotechniczna czy Międzynarodowy Związek Telekomunikacyjny. Tymczasem w przypadku przemysłu przyszłości na razie panuje rozdrobnienie, w którym wiele instytucji kontroluje standardy w ramach jednego zagadnienia, np. usługami internetowymi zajmują się W3C, IEEE i GSMA.

Dieter Wegener jest ekspertem w dziedzinie p4.0, szefem ds. współpracy zewnętrznej w Siemens Corporate Technology i Speakerem w ZVEI – Niemieckim Stowarzyszeniu Producentów Urządzeń Elektrycznych i Elektronicznych.

Wirtualne spotkanie było pierwszym z cyklu Webinarów Przemysłu Przyszłości. Na kolejne można rejestrować się już w dziale Wydarzenia, przygotowujemy też w tej chwili następne wykłady (z sesjami Q&A), które sukcesywnie będziemy zapowiadali w serwisie.