W projektowaniu elementów o skomplikowanych geometriach można skorzystać z dwóch podejść: optymalizacji topologicznej i projektowania generatywnego – dostępnych w oprogramowaniu CAD. Pierwsze podejście wymaga wskazania obszarów przedmiotu, które nie mogą być modyfikowane, a także podania obciążeń, którym będzie poddawany wydruk. Następnie program za pomocą obliczeń próbuje ulepszyć projekt przez ujęcie materiału tam, gdzie nie jest on niezbędny. Optymalizacja topologiczna służy zatem redukcji masy lub uzyskaniu maksymalnej sztywności przy możliwie najlżejszym wydruku. Po wstępnym usprawnieniu projektu można poddać go symulacjom obciążeń, żeby ocenić efekt działań programu.

Projektowanie generatywne

Proces projektowania generatywnego (ang. generative design) przebiega bardzo podobnie, z tym że program podaje tysiące wariantów wykonania danego elementu:

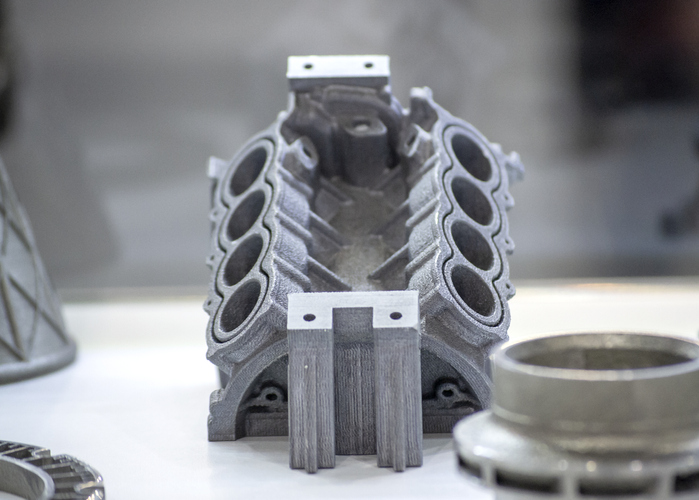

– W zależności od naszych preferencji możemy spośród propozycji oprogramowania wybrać elementy o określonej masie, sztywności i wytrzymałości. Następnie trzeba jeszcze sprawdzić, czy wytypowane części nie kolidują z innymi fragmentami zespołu. Na końcu software analizuje ocenę rozkładu naprężeń. Projektowanie generatywne może pokazać różnice w konkretnych technologiach wytwarzania, takich jak obróbka 3-osiowa, odlewanie lub wytwarzanie addytywne – wyjaśniał Norbert Kaleta, specjalista w zakresie wykorzystywania druku przestrzennego w przemyśle metalowym, lotniczym i wydobywczym.

Wybrać druk 3D?

Jak zaznaczał ekspert PPP, druk 3D ma duże możliwości, ale zastosowanie tej technologii nie zawsze jest zasadne ekonomicznie:

– Jeśli dany element da się w prosty sposób wykonać innymi sposobami, to właśnie na nich powinniśmy się skupić. Druk 3D ma sens wtedy, kiedy otrzymujemy dodatkową przewagę, ale nie chodzi o samo zmniejszenie kosztów. Może się okazać, że technologie addytywne pozwolą uprościć łańcuch dostaw w sytuacjach, gdy mamy zespół złożony z kilkudziesięciu elementów, bo połączymy kilka dotychczas osobnych elementów w jeden wydruk – tłumaczył Kaleta.

Koszty wdrożenia technologii

Prowadzący webinarium przekonywał, że stosowanie wytwarzania przyrostowego warto rozpocząć od współpracy z firmami, które znają się na tej technologii:

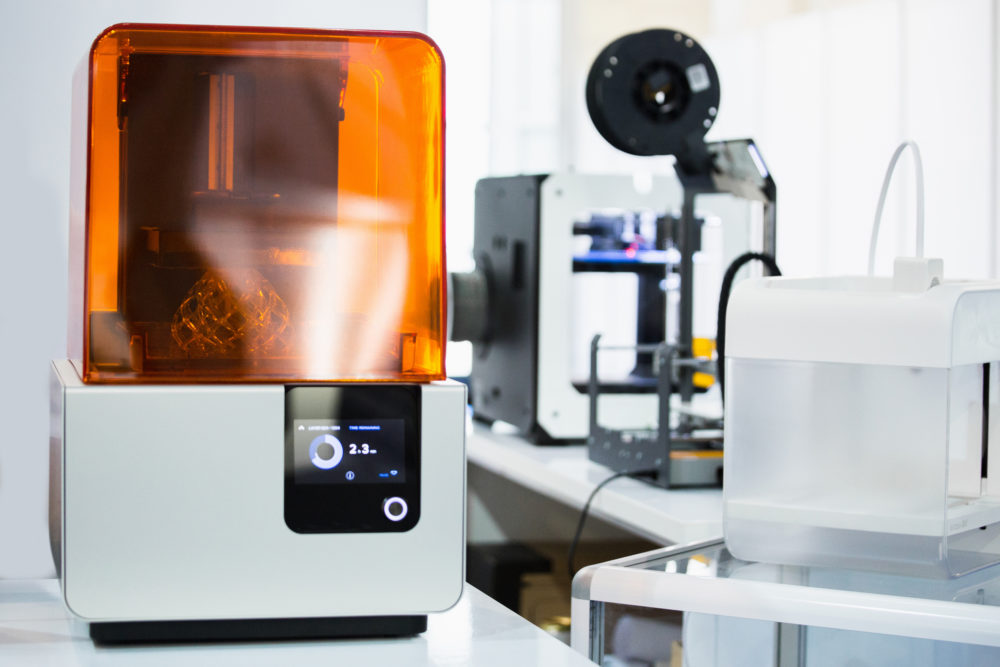

– Na początku lepiej skorzystać z ofert kooperacji z innymi przedsiębiorstwami, co pozwoli ocenić możliwości i zdecydować o wdrożeniu druku 3D w organizacji. Jeśli okaże się, że zapotrzebowanie jest duże, trzeba wziąć pod uwagę dodatkowe koszty, bo drukarka 3D to nie wszystko. Musimy uwzględnić cenę eksploatacji, czyli materiałów, filtrów, przeglądów i napraw. Niektóre systemy działają od razu po postawieniu na biurku, a inne wymagają specjalnej infrastruktury, na przykład wydzielonego pomieszczenia z filtracją powietrza lub doprowadzenia gazów ochronnych. Pod uwagę trzeba wziąć też koszty obróbki wykańczającej – wyliczał prelegent.

Cykl wydarzeń

Spotkanie z Norbertem Kaletą było częścią cyklu „Zarządzanie 4.0: Jak transformować biznes?”. Podczas wcześniejszych wydarzeń eksperci Platformy Przemysłu Przyszłości – Piotr Świderski, prof. Mariusz Hetmańczyk, dr Julia Siderska, dr Piotr Kaczmarek-Kurczak i Tomasz Król – poruszali zagadnienia związane z robotyzacją, konserwacją zapobiegawczą, zrobotyzowaną automatyzacją procesów, nowymi modelami biznesowymi oraz tzw. szczupłym zarządzaniem. Relacje z naszych poprzednich szkoleń można znaleźć w dziale Webinaria.