Podstawowym hamulcem w rozwoju robotyzacji jest często fałszywe przekonanie o niskiej cenie pracy ludzi – podkreślał ekspert Platformy Przemysłu Przyszłości, Piotr Świderski:

– Trzeba wziąć pod uwagę, że technologie robotyczne, ze względu na dużą konkurencję i pojawienie się cobotów, cały czas tanieją. Natomiast koszty pracy będą stale rosły. Z zatrudnianiem ludzi wiąże się losowość, bo nie wiemy, na jakiego pracownika trafimy, i rotacja, która przekłada się na wyższe koszty, bo trzeba przeszkolić nowe osoby, zapewniając odprawy odchodzącym. Roboty tego nie oczekują – zaznaczał prelegent.

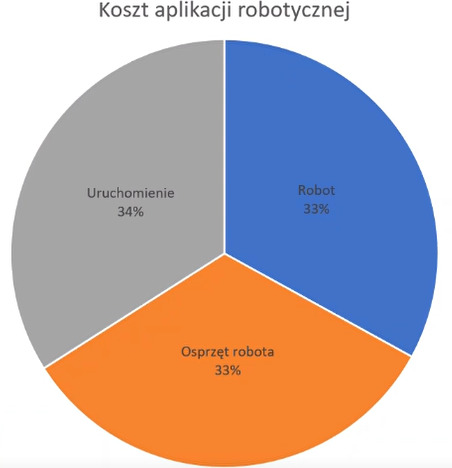

O kosztach robotyzacji

Maszyny używane w przedsiębiorstwach można podzielić na: roboty konwencjonalne, współpracujące i mobilne. Przy wdrożeniach któregokolwiek z rodzajów, przedsiębiorcy często zakładają, że koszt robota to jedyny wydatek – podkreślał ekspert PPP. Nierzadko okazuje się jednak, że robot jest jedną z tańszych części tej inwestycji, bo np. cena systemu spawalniczego, wizyjnego czy chwytaka może wielokrotnie przewyższyć koszt samej maszyny. Dodatkowe wydatki wiążą się z audytem, symulacją, pracami projektowymi przed wdrożeniem, instalacją, programowaniem i utrzymaniem robota:

– Oczywiście proste narzędzia, jak zwykły chwytak do lekkiego robota, nie kosztują dużo. Wszystko zależy od procesu, który chcemy robotyzować – uzupełniał Piotr Świderski.

Roboty czy coboty?

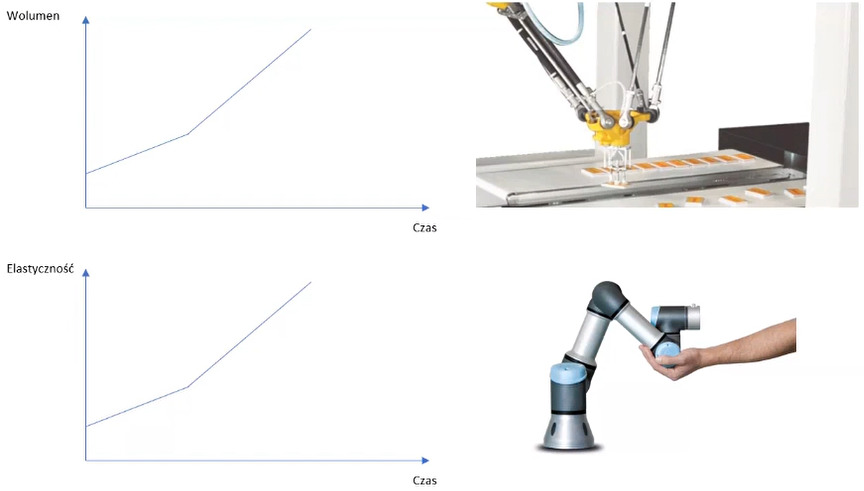

Programista robotów przemysłowych wyjaśniał, że przy wyborze urządzenia należy zastanowić się, co jest ważniejsze w przypadku konkretnego przedsiębiorstwa: zwiększanie liczby produkowanych towarów czy elastyczność:

– Jedne firmy będą produkowały dobra spersonalizowane, a inne postawią na masowe towary. Naturalnie z większym wolumenem produkcji kojarzą nam się roboty z lepszymi osiągami, a więc urządzenia konwencjonalne. Natomiast ze zmiennym wytwarzaniem łączymy maszyny zapewniające większą elastyczność, czyli coboty – tłumaczył Świderski.

Zmienność produkcji wymaga przezbrajania maszyny, czyli przystosowywania jej do wytwarzania nowych towarów. Są dwa rodzaje podobnej operacji: offline i online. Pierwszy polega na ustaleniu ruchów robota przez programistę, w czym pomaga cyfrowy bliźniak, bo dzięki niemu nie trzeba nawet pojawić się na linii produkcyjnej, jeśli na stanowisku nie jest potrzebne ręczne dopasowanie. Z kolei drugi sposób polega na manualnym przesuwaniu mechanicznego ramienia i zapisywaniu poszczególnych punktów. Metoda online jest łatwiejsza i można jej użyć nie tylko w przypadku cobotów, z podobnych rozwiązań korzystają producenci urządzeń konwencjonalnych.

Zarządzanie 4.0

Webinarium poświęcone robotyzacji było piątym spotkaniem z cyklu „Zarządzanie 4.0: Jak transformować biznes?”. Podczas poprzedniego ekspert PPP, prof. Mariusz Hetmańczyk, poruszał temat cyfrowych bliźniaków wydajności i ich zastosowania w konserwacji zapobiegawczej. Wcześniej o nowych modelach biznesowych mówili dr Piotr Kaczmarek-Kurczak i dr Julia Siderska. Z kolei Tomasz Król tłumaczył, na czym polegają zasady lean managementu. Najbliższe spotkanie, zaplanowane na 13:00, 19 lutego, będzie dotyczyło druku 3D.