Badanie, którego wyniki opisałem w książce pt. „Japońskie fabryki hybrydowe w Polsce i Europie Środkowo-Wschodniej: Od Socjalizmu do Przemysłu 4.0”, zostało przeprowadzone w latach 2017-2019. Działania terenowe przeprowadzał polsko-japoński zespół badawczy, odwiedzając japońskie zakłady produkcyjne w Polsce, na Węgrzech i w Czechach. Kluczowy w opracowaniu jest fakt, że to replikacja analizy przeprowadzonej w 2003 roku przez japońskich badaczy, wykonana w tych samych miejscach po upływie 15 lat.

Celem badania był pomiar i opis zjawiska tak zwanej hybrydyzacji w dłuższym czasie (2003-2018) oraz identyfikacja czynników, które wywierały wpływ na ten proces. Pod pojęciem hybrydyzacji rozumiem „proces transferu i adaptacji złożonego systemu organizacyjnego z jednego kontekstu społecznego do drugiego, w wyniku czego powstaje całkowicie nowy system, który nie jest ani kopią oryginalnego modelu, ani repliką istniejących wzorców lokalnych” (Westney, 1999). W przypadku badanych zakładów produkcyjnych oznaczało to transfer japońskiego zarządzania i jego lokalną adaptację w krajach Europy Środkowo-Wschodniej.

Najważniejszym wynikiem jest obserwacja postępującej, wielokierunkowej hybrydyzacji praktyk wykorzystywanych w zakładach. Z jednej strony wraz z upływem czasu fabryki stosowały coraz więcej japońskich praktyk w zakresie procesów produkcji, zapewnienia jakości, systemów szkolenia, motywacji i oceny pracowników. Z drugiej strony fabryki były w coraz większym stopniu zarządzane przez lokalną kadrę menadżerską i starały się lokalizować system dostaw. Przy okazji udało się zaobserwować również wyłaniające się trendy związane z wprowadzaniem Przemysłu 4.0.

Po czym poznać fabrykę ery Przemysłu 4.0

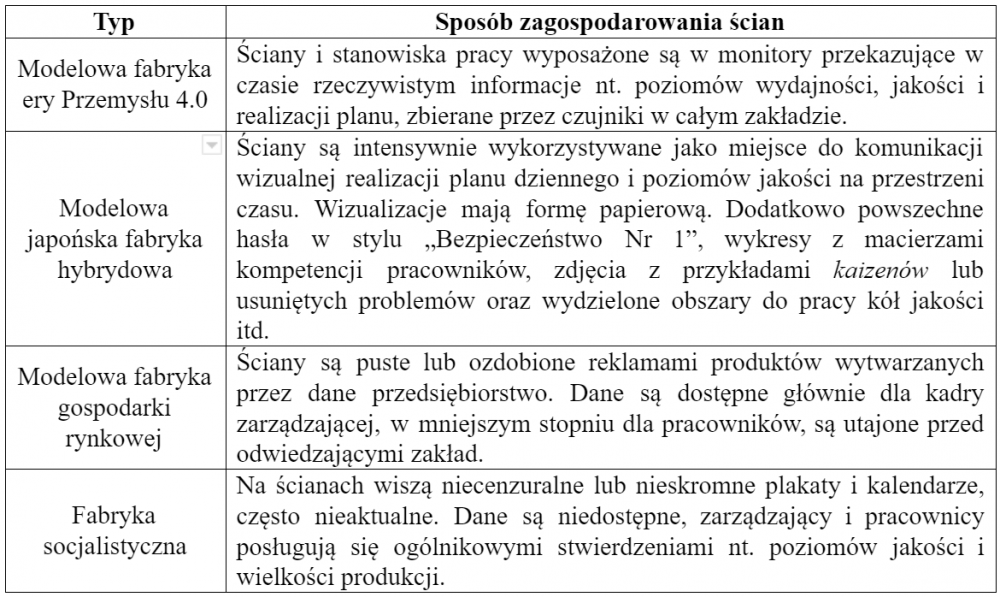

W obliczu odkrycia pierwszych wdrożeń Przemysłu 4.0 w zakładach produkcyjnych na Węgrzech i w Czechach w ramach zespołu badawczego wywiązała się dyskusja o obserwowalnych różnicach pomiędzy zakładami wprowadzającymi japońskie metody produkcji a zakładami stosującymi założenia Przemysłu 4.0. Istotny okazał się sposób komunikacji wizualnej i zagospodarowania ścian ciągnących się wzdłuż piętra produkcyjnego odwiedzanych zakładów. W rezultacie wyróżniłem cztery typy zagospodarowania ścian, odpowiadające czterem etapom transformacji od fabryki socjalistycznej do Przemysłu 4.0.

Mimo że taka metoda diagnozy zakładu wydaje się mieć wartość anegdotyczną, warto zaznaczyć, że została poparta dziesiątkami obserwacji. Co więcej, każdy menadżer może od razu zastosować tę metodę we własnym przedsiębiorstwie, przyglądając się, co wisi na ścianach biura lub zakładu produkcyjnego. Obserwacje, które stały się podstawą do opracowania powyższej typologii, prowadzić mogą także do głębszych refleksji. W trakcie badania zespół natknął się bowiem na wszystkie cztery typy, co wskazuje na zjawisko współistnienia niezwykle zróżnicowanych typów zakładów produkcyjnych – nie tylko w jednym kraju, ale często w jednym województwie czy mieście. O ile samo zróżnicowanie można uznać za naturalne, o tyle pojawia się pytanie, czy zaprezentowane powyżej typy można traktować jako stadia rozwoju lub ewolucji, czy raczej jako zjawiska rozdzielne. Zakładając, że konieczna jest stopniowa, wieloletnia transformacja, kluczowe staje się zrozumienie doświadczeń japońskich fabryk hybrydowych i ich modelu funkcjonowania. Tymczasem zakładając, że możliwy jest przeskok z fabryki socjalistycznej do Przemysłu 4.0, warto się zastanowić zarówno nad korzyściami, jak i kosztami takiej transformacji.

Przyczyny i konsekwencje wdrażania Przemysłu 4.0 w Czechach i na Węgrzech

Pierwsze wzmianki o wprowadzaniu praktyk P4.0 pojawiły się w trakcie wizyt w zakładach produkcyjnych na Węgrzech oraz w Czechach. Podczas gdy wywiady w Polsce koncentrowały się̨ raczej na kwestiach ekspansji i nowych grupach produktów oraz podnoszenia poziomu kwalifikacji pracowników – wywiady na Węgrzech i w Czechach zdominowała dyskusja na temat wyzwań związanych z automatyzacją, robotyzacją i kontrolą procesu produkcji. W trakcie wywiadów zidentyfikowano trzy przyczyny takiego stanu rzeczy.

Po pierwsze, zarówno na Węgrzech, jak i w Czechach rynek pracy był wydrenowany do granic możliwości, a w okręgach przemysłowych, w których zlokalizowano zakłady, bezrobocie wynosiło około 0-2 proc. Dodatkowo, specyfika językowa Węgier oraz polityka imigracyjna w Czechach utrudniały masowy napływ pracowników, co przekładało się̨ na zwiększenie presji na automatyzację i robotyzację produkcji.

Po drugie, nie bez znaczenia pozostawał również̇ wpływ klientów. W przypadku japońskich zakładów badanych na Węgrzech i Czechach docelowymi odbiorcami produktów były przedsiębiorstwa niemieckie, same aktywnie wdrażające Przemysł 4.0. Presja wynikała zatem zarówno z kurczącego się̨ rynku pracy, jak i z nacisków klientów przenoszących rozwiązania nowoczesnego przemysłu – domagających się̨ pełnej przejrzystości i kontroli łańcucha dostaw z użyciem zaawansowanych technologii.

Po trzecie, wartym podkreślenia czynnikiem wspierającym wprowadzanie rozwiązań Przemysłu 4.0 okazały się wysokie kwalifikacje lokalnych, wschodnioeuropejskich informatyków. Ze względu na ograniczone zasoby lokalnego oddziału oraz wysokie koszty rozwiązań z zakresu automatyki przemysłowej – badane przedsiębiorstwa opracowywały i wdrażały autorskie rozwiązania w zakresie oprogramowania i czujników umożliwiających pomiar oraz kontrolę procesu produkcji w czasie rzeczywistym.

Z punktu widzenia funkcjonowania badanych zakładów, główną konsekwencją wprowadzania rozwiązań Przemysłu 4.0 było zacieśnianie integracji z niemieckimi klientami przy jednoczesnym ograniczaniu swobody stosowania tradycyjnych japońskich metod produkcji, takich jak metoda ciągłego doskonalenia kaizen. Ze względu na z góry określone specyfikacje procesu produkcji, ciągły zautomatyzowany pomiar oraz regularne audyty klientów badane zakłady nie mogły wdrażać usprawnień bez uprzedniej zgody klienta.

„Kaizen (jap. zmiana na lepsze) – w praktyce biznesowej jest to codzienne poprawianie procesów dzięki zaangażowaniu każdego pracownika firmy. Każde usprawnienie pracy, które prowadzi do zwiększenia bezpieczeństwa, efektywności firmy i jakości pracy jest tzw. kaizenem. Wyrażenie w polskich firmach stosujących Lean Management jest często używane jako zamiennik dla słów: pomysł, sugestia poprawy” (LeanCenter).

Przyczyny i konsekwencje niewdrażania Przemysłu 4.0 w Polsce

Jednym z naszych najbardziej zaskakujących odkryć był fakt, że w trakcie badania w Polsce temat Przemysłu 4.0 nie pojawił się w wywiadach ani razu, co wskazywać może na relatywne opóźnienie Polski w tym zakresie w stosunku do innych krajów regionu. Odkrycie to nie jest jednak wcale szokujące, jeśli weźmie się pod uwagę wyniki badań międzynarodowych firm konsultingowych (np. RolandBerger Industry 4.0 Readiness Index) umieszczających Polskę w grupie krajów wahających się̨, podczas gdy Czechy i Węgry zbliżają się do liderów.

Głównym powodem takiego stanu rzeczy zidentyfikowanym w trakcie wywiadów jest relatywna dostępność pracowników i skala imigracji zarobkowej w Polsce. W krótkiej perspektywie dostępność pracowników przekładała się na atrakcyjne możliwości wzrostu japońskich zakładów nad Wisłą, z których praktycznie każdy znajdował się̨ w procesie rozbudowy lub modernizacji. W długiej perspektywie opóźnienie we wdrażaniu, a nawet świadomości rozwiązań Przemysłu 4.0 wydaje się̨ problematyczne, szczególnie w kontekście olbrzymich korzyści dotyczących skali, jakości i przejrzystości, jakie oferują̨ te rozwiązania, gdy zostaną̨ odpowiednio wprowadzone i zakorzenione w zakładach produkcyjnych.

Stopniowa popularyzacja i rosnące zainteresowanie praktykami P4.0 połączone z dostępnością wysokiej jakości informatyków w Polsce pozwalają jednak żywić nadzieje na dogonienie sąsiednich krajów. Nie bez znaczenia wydaje się̨ również̇ skala polskiej gospodarki, otwartość i chłonność sektora przemysłowego pod względem najnowszych rozwiązań́ technologicznych. Oznaki ożywienia widać chociażby w pojawiających się̨ inwestycjach dostawców automatyki przemysłowej, robotyki i rozwiązań́ z zakresu Przemysłu 4.0, takich jak Innovation Lab w Tychach otwarte niedawno przez japońskie przedsiębiorstwo Omron.

Społeczne konsekwencje

Poza wnioskami nt. regionalnych różnic w procesie i przyczynach wprowadzania rozwiązań Przemysłu 4.0, badania terenowe dostarczyły również ważnych przestróg nt. potencjalnych negatywnych społecznych konsekwencji czwartej rewolucji przemysłowej. Z jednej strony P4.0 wymaga wysoko wykwalifikowanej kadry inżynierskiej, po wdrożeniu umożliwia jednak zachowanie istniejących poziomów jakości zatrudnienia nawet przy nisko wykwalifikowanej sile roboczej. Powstający dwutorowy system zatrudnienia prowadzić może do problemów polaryzacji społecznej, osłabienia istniejących ścieżek kariery i podnoszenia kompetencji, marginalizacji niskowykwalifikowanych pracowników.

Zagrożenie takim stanem rzeczy było najjaskrawiej widoczne w przypadku jednego z badanych zakładów, w którym różnica pomiędzy kategoriami pracowników nabrała ekstremalnego charakteru. Proces wprowadzania rozwiązań z zakresu P4.0 opierał się̨ tam na mieszance lokalnie zaprojektowanych rozwiązań oraz na zrobotyzowanych liniach sprowadzanych z Japonii. Za wdrożenie robotów odpowiedzialny był nowo utworzony dział R&D, składający się̨ w większości z 20–30-letnich inżynierów, absolwentów pobliskiej uczelni technicznej. 90 proc. z tych inżynierów, pomimo czeskiego pochodzenia, mówiło biegle po japońsku dzięki 2-letnim stażom w japońskiej centrali. Inżynierowie odpowiedzialni byli za projektowanie, nadzór i automatyzację kolejnych działów i odcinków produkcji. Do pomiaru efektywności używano lokalnie wyprodukowanych czujników, które pozwalały na śledzenie procesu produkcji w czasie rzeczywistym i wykrywanie najmniejszych nawet rozbieżności z zakładanym planem. Na liniach produkcyjnych zatrudnieni byli głównie imigranci pochodzący z różnych krajów, w tym z Mongolii, i większość z nich nie posługiwała się̨ ani czeskim, ani japońskim, ani angielskim. Zakład zreorganizował zatem system szkoleń wstępnych i prowadził go, w zależności od grupy, po czesku, ukraińsku lub mongolsku. Pracownikom na linii nie wolno było dotykać maszyn, każda awaria musiała być zgłaszana do przełożonego.

Mimo doskonałych wyników w zakresie jakości i efektywności produkcji zespół badawczy nie mógł oprzeć się wrażeniu, że w długiej perspektywie taka sytuacja będzie prowadziła do marginalizacji pracowników i rosnącej polaryzacji społecznej zarówno wewnątrz, jak i poza zakładem.