Formowanie wtryskowe polega na nagrzewaniu granulatu, aż będzie plastyczny i następnie wtryskiwaniu go pod wysokim ciśnieniem do zamkniętej formy. Pierwsze urządzenie do formowania tworzyw sztucznych zostało opatentowane w 1872 roku przez Johna Wesleya Hyatta i jego brata, Isaiaha. Maszyna rodzeństwa, czyli wtryskarka tłokowa miała rozgrzany grzejnikami cylinder, który uplastyczniał wtłaczany do formy materiał. Jej powstanie pozwoliło na rozwój prostych produktów plastikowych, jak grzebienie czy guziki. Dzięki wydajnej produkcji wielkoskalowej formowanie wtryskowe z tworzyw sztucznych spopularyzowało się szczególnie po II WŚ, kiedy brakowało innych materiałów.

Wtryskarki ślimakowe Jamesa Watsona Hendry’ego

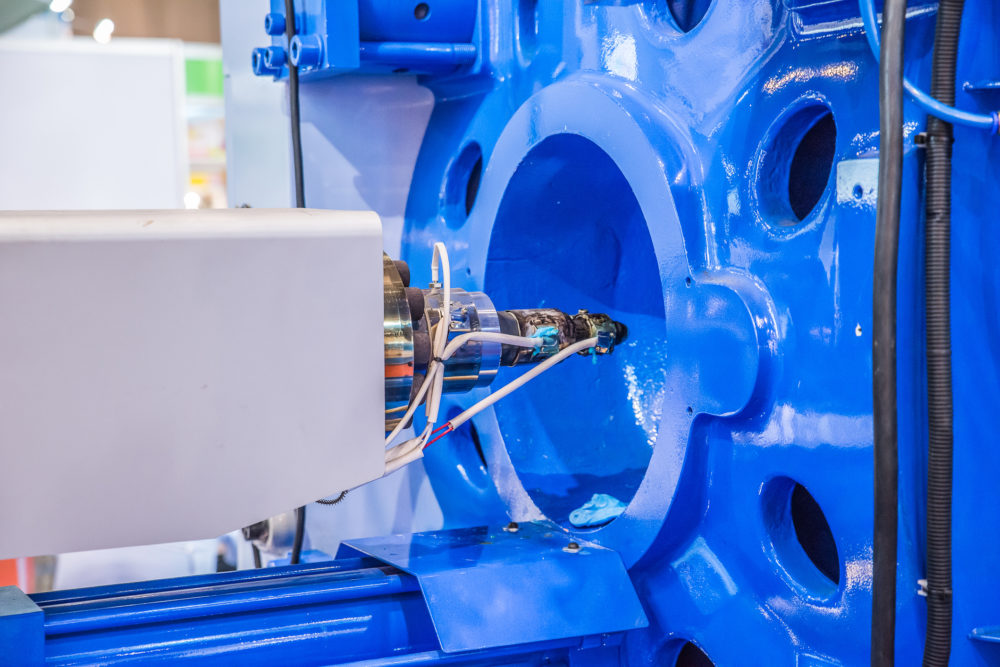

W 1946 roku nowy typ wtryskarek skonstruował James Watson Hendry. Propozycja amerykańskiego wynalazcy obejmowała zamontowanie w cylindrze ślimaka, czyli zębatej przekładni. Dzięki temu łatwiej było kontrolować pracę urządzenia i równomiernie ogrzać materiał, zmiana przełożyła się też na jakość produktów. Użycie ślimaka pozwoliło na mieszanie tworzyw z surowcami kolorowymi, jak i pochodzącymi z recyklingu. Innowator w latach 70. opracował również proces formowania wspomaganego gazem, co przyczyniło się do wykorzystania wtryskarek przy produkcji złożonych i pustych w środku konstrukcji.

Zastosowania

Możliwość produkowania wytrzymałych elementów o dowolnych kształtach sprawia, że formowanie wtryskowe jest używane w licznych branżach. Na przykład, w medycynie i farmaceutyce przedsiębiorcy za pomocą wtryskarek wytwarzają kroplomierze, strzykawki, zestawy do testów diagnostycznych, części stetoskopów czy innych przyrządów do badań. Z kolei firmy telekomunikacyjne używają plastikowych mocowań i adapterów przy instalowaniu przewodów. Sektor spożywczy stosuje metodę w produkcji elementów maszyn, które mają kontakt z żywnością, a także pojemników i nakrętek. We wtryskarkach powstają także części zabawek dla dzieci, komponenty urządzeń AGD, elektronicznych i samochodów. Z formowania korzystają również firmy budowlane – zarówno przy wytwarzaniu akcesoriów, jak i narzędzi potrzebnych na placach budowy.

Etapy formowania wtryskowego

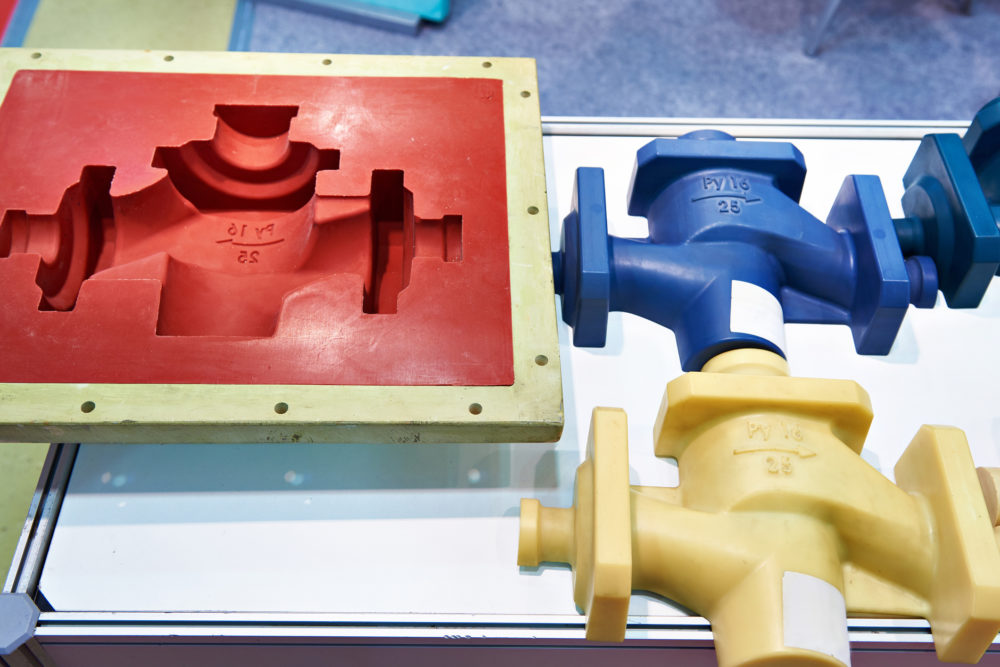

Jak tłumaczy dr Grzegorz Janowski z Politechniki Rzeszowskiej w artykule pt. „Charakterystyka mikroformowania wtryskowego. Konwencjonalne formowanie wtryskowe, dobór materiału, wtryskarki w mikroformowaniu wtryskowym”, praca maszyny składa się z 6 faz. W pierwszej zamyka się forma, która zwykle składa się z 2 elementów – jednego przymocowanego do urządzenia i drugiego, ruchomego. W kolejnej plastyczne tworzywo wtryskuje się do formy, a w trzeciej – fazie docisku – uzupełnia się tworzywo. Następnie, w etapie uplastycznienia tłok lub ślimak się odsuwają, co powoduje pobranie granulatu i uplastycznienie go pod wpływem wysokich temperatur. W fazie otwierania, połówki formy rozchylają się, a wyrób, tj. wypraska, wypada. Ostatnia część pracy wtryskarki to przestój pomiędzy kolejnymi cyklami.

Formowanie wtryskowe a druk 3D

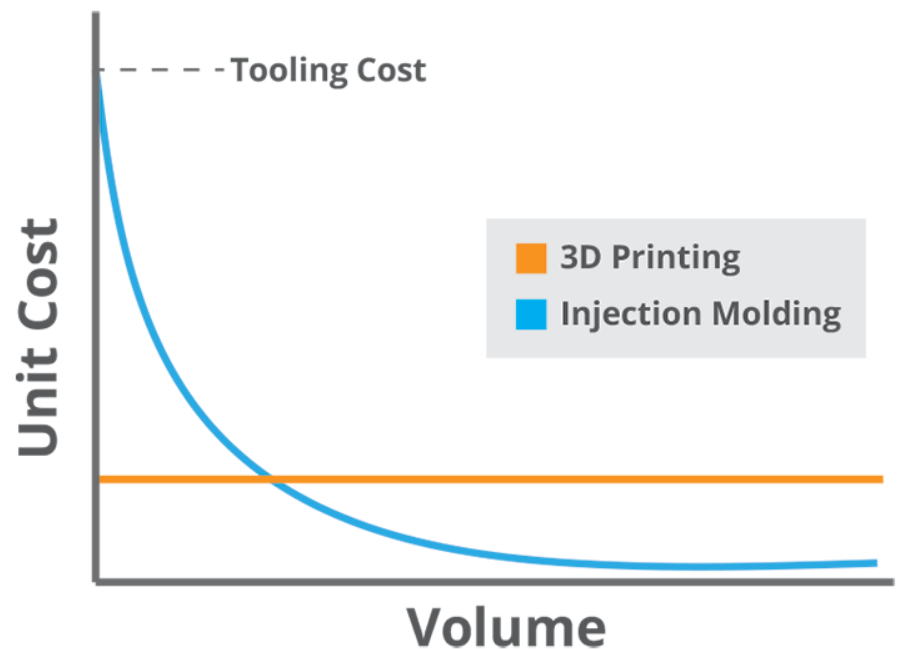

Jeśli wziąć pod uwagę koszty wytwarzania, formowanie wtryskowe wiąże się z wysokimi, początkowymi wydatkami na przygotowanie formy i niezbędne oprzyrządowanie. Te nakłady nie pojawiają się w przypadku druku 3D, jednak do oceny opłacalności metod, trzeba dodatkowo uwzględnić koszt wyrobów – cena pojedynczego elementu wytwarzanego przyrostowo będzie wielokrotnie wyższa od części formowanych wtryskowo. Dlatego przy obliczaniu rentowności trzeba wziąć pod uwagę całkowitą liczbę produkowanych elementów. W sytuacji, gdy kluczowym czynnikiem jest czas realizacji zlecenia, drukowanie 3D zyskuje przewagę, bo już po opracowaniu projektu można rozpocząć produkcję. Z drugiej strony warto pamiętać, że nawet niskoseryjne drukowanie dużych elementów może zająć więcej czasu niż przygotowanie formy.

Jeśli chodzi o wytrzymałość wyrobów, specjaliści 3D Space, firmy zajmującej się drukiem przestrzennym zwracają uwagę, że przy formowaniu wtryskowym nie istnieje ryzyko oddzielenia się poszczególnych warstw – elementy są stałe, a przez to trwalsze. Poza tym metoda umożliwia wykorzystanie dowolnego termoplastu lub polimeru jako surowca. Większe możliwości przy formowaniu wtryskowym wiążą się również z kolorem wyrobów – ze względu na nanoszenie barwnika na surowiec, nie ma ryzyka uwidocznienia pierwotnego koloru materiału. Choć tę kwestię biorą na tapet producenci drukarek 3D – np. japońska firma Mimaki koncentruje się na wytwarzaniu przyrostowym w kolorze, gdzie poszczególne elementy są drukowane od razu we właściwych barwach.

Rynek formowania wtryskowego tworzyw sztucznych

Firma analityczna Markets and Markets w 2020 roku oszacowała wartość rynku wtryskarek na 8,9 miliarda dolarów i prognozuje wzrost w 2025 roku do 10,6 miliarda dolarów. Zapotrzebowanie zwiększyło się w czasie pandemii COVID-19, kiedy wzrósł popyt na sprzęt medyczny. Coraz większą popularnością cieszą się wtryskarki w pełni elektryczne, które są bardziej wydajne i tańsze w eksploatacji oraz konserwacji od maszyn hydraulicznych – zgodnie z wyliczeniami oszczędzają 50-70% energii. Barierą rozwoju zdaniem analityków są wysokie ceny w pełni elektrycznych urządzeń.

Wzrasta również popyt na wtryskarki do tworzyw sztucznych, które formują duże elementy dla branży motoryzacyjnej czy artykułów gospodarstwa domowego. Większą dynamikę wzrostu urządzeń wytwarzających duże elementy sygnalizuje również Stowarzyszenie Przemysłu Tworzyw Sztucznych (Plastics Industry Association).

Jeśli chodzi o zastosowanie wtryskarek w poszczególnych sektorach przemysłu, zgodnie z prognozami, najwięcej urządzeń w latach 2020-2025 trafi do branży motoryzacyjnej. W sektorze automotive maszyny są używane do produkcji takich części, jak zderzaki, panele drzwi, błotniki, wyloty powietrza czy klamki przy drzwiach. Analitycy przyjrzeli się również poszczególnym obszarom globu i ocenili, że największym rynkiem maszyn jest region Azji i Pacyfiku. Drugi co do wielkości rynek na świecie to Europa. Najważniejsze kraje kontynentu pod tym kątem to Niemcy, Włochy i Francja, zaś najistotniejszymi branżami są: automotive, dóbr konsumpcyjnych, opakowań, opieki zdrowotnej, a także elektryczna i elektroniczna.