Z punktu widzenia produkcji, automatyzacja (ang. automation) to proces polegający na częściowym bądź całkowitym ograniczeniu ludzkiej pracy (zarówno fizycznej, jak i umysłowej) poprzez użycie maszyn i urządzeń, które wykonują powtarzające się czynności w sposób automatyczny – np. kasy samoobsługowe w sklepie. Jest kolejnym etapem rozwoju przemysłu po mechanizacji – w przypadku automatyzacji bezpośrednia praca człowieka nie jest konieczna celem wytworzenia ostatecznego produktu (tzw. urządzenia samoczynne).

Termin ten zaczęto używać w fabryce samochodów Forda w latach 40. i 50. XX wieku. Do powszechnego użycia wprowadził go John Diebold tytułując swą wydaną w 1952 roku książkę „Automation”.

Robotyzacja (ang. robotization) to wprowadzanie do procesu produkcyjnego robotów, manipulatorów i urządzeń towarzyszących (podajniki, palety, magazyny produktów) w celu wykonywania operacji procesu przy ograniczonym udziale lub całkowicie bez udziału człowieka. Powszechnie znanym przykładem może być chociażby użycie Roomby – robota odkurzającego. Robotyzacja często jest wykorzystywana do zastąpienia pracownika działającego w warunkach pracy uciążliwej lub niebezpiecznej dla człowieka.

Sam termin robot powstał na potrzeby literatury – po raz pierwszy został użyty w sztuce pt. „R.U.R.” (Rossumovi Univerzální Roboti), której autorem jest czeski pisarz Karel Čapek. Termin ten pochodzi od słowa robota.

Od pewnego czasu można również zaobserwować postępującą automatyzację i robotyzację procesów biznesowych, jednak są to inne działania niż w przypadku produkcji. Więcej informacji można znaleźć np. w artykule „Do czego w firmie można wykorzystać RPA?”

Chociaż obie kategorie są klasyfikowane jako Przemysł 3.0, to nie można o nich zapomnieć w trakcie transformacji przedsiębiorstw produkcyjnych.

Podstawowe elementy

Głównymi elementami systemu automatyki są:

- układ zasilania,

- sterowanie i napędy,

- system bezpieczeństwa,

- sterowniki programowalne lub komputery przemysłowe,

- układy wejścia – wyjścia (input – output, IO),

- systemy komunikacyjne,

- interfejs człowiek – maszyna (HMI).

Elementy systemów zrobotyzowanych są to zaś:

- robot,

- kontroler,

- systemy bezpieczeństwa/safety (jeżeli są wymagane).

Coraz częściej robotyzacja opiera się na dodawaniu dodatkowych elementów, m.in.:

- osi, torów i kół jezdnych,

- systemów wizyjnych 3D,

- chwytaków,

- oprzyrządowania i magazynów oprzyrządowania,

- cobotów,

- bezpiecznych efektorów,

- laserowych systemów naprowadzania i bezpieczeństwa,

- inteligentnego monitoringu,

- mikrorobotów.

Coraz powszechniejsze staje się także stosowanie dodatkowych rozwiązań np.:

- inteligentnych czujników,

- AR (ang. Augmented Reality),

- VR (ang. Virtual Reality),

- IoT (ang. Internet of Things),

- IIoT (ang. Industrial Internet of Things).

które warunkują konieczność wdrożenia zasad i rozwiązań cyberbezpieczeństwa.

Mechanizm działania

Na całym świecie producenci przemysłowi włączają inicjatywy dotyczące inteligentnych fabryk do swoich zaplanowanych celów i zadań. W nowym podejściu automatyzacja i robotyzacja zostały zaadaptowane jako komponenty systemów cyberfizycznych, które integrują czujniki, obliczenia, kontrolę i sieci w obiektach fizycznych oraz infrastrukturze, łącząc je z Internetem i między sobą, tworząc rozwiązania Przemysłu 4.0. Więcej informacji np. w artykule „Pełne rozumienie terminu „automatyzacja i robotyzacja” kluczem do udanej robotyzacji”.

Jednym z celów Przemysłu 4.0 jest dążenie do zbudowania inteligentnej fabryki, która będzie wykorzystywać podłączone do chmury urządzenia Internetu Rzeczy (IoT) do monitorowania wszystkiego, co dzieje się w zakładzie – od procesów maszynowych po poziomy zapasów. W fabryce urządzenia IoT łączą maszyny i systemy cyberfizyczne, umożliwiając monitorowanie, kontrolę oraz przesyłanie danych w czasie rzeczywistym.

Powiązanie z innymi technologiami

Ewolucja robotyki, automatyki i Internetu rzeczy (IoT) rozwija koncepcję Przemysłu 4.0, która zapowiada erę inteligentnych systemów oraz cyfrowej integracji systemów produkcyjnych i zarządzania.

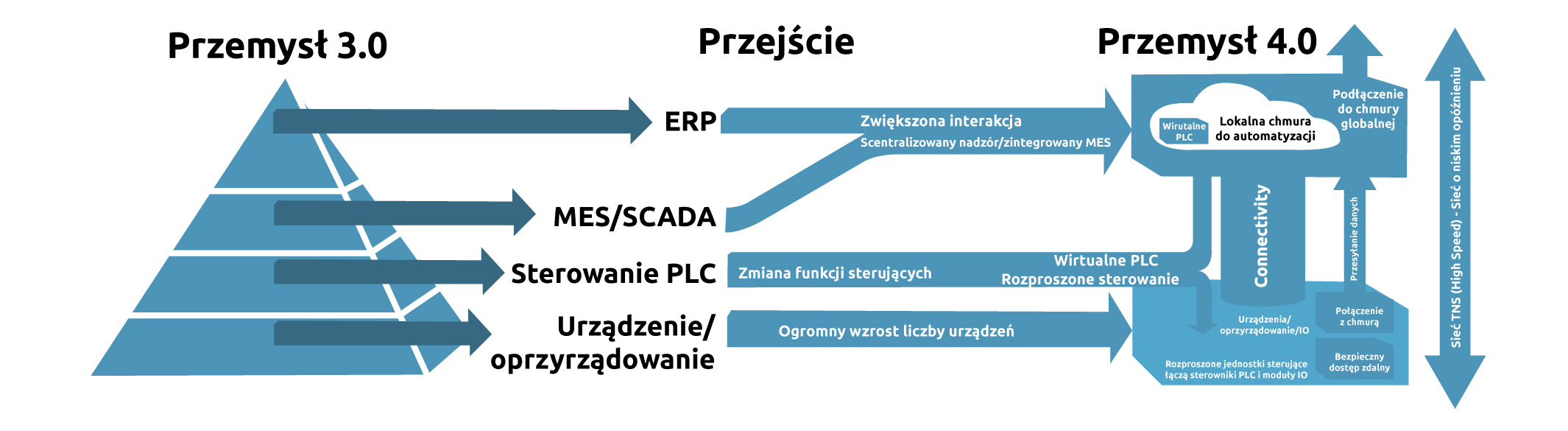

Obecnie produkcja jest opisywana przy pomocy modelu tzw. piramidy automatyzacji. W modelu tym procesy i aplikacje złożonych systemów produkcyjnych są pogrupowane w hierarchiczne warstwy.

Nowe aplikacje IIoT (np. bezpieczny zdalny dostęp do zdalnej konserwacji) i przemysłowe zastosowania Big Data (np. ciągła optymalizacja procesów i konserwacji predykcyjnej), powszechnie opierają się jednak na danych pobieranych z poziomu urządzeń, dlatego nie mogą być opisywane za pomocą ścisłego modelu piramidy. Zamiast tego wymagają one nowego modelu – tzw. filaru automatyzacji.

Znaczenie dla gospodarki

Wdrażanie procesów automatyzacji i robotyzacji jest obecnie niezbędne, z powodu m.in.: niedoboru pracowników, konieczności utrzymania stałego poziomu jakości oraz produkcji w krótkich niepowtarzalnych seriach. Główną zaletą automatyzacji i robotyzacji jest możliwość pracy 24 godziny na dobę przez 7 dni w tygodniu. Dzięki temu zwiększa się wydajność produkcji bez ponoszenia dodatkowych kosztów pracy oraz nadmiernego obciążania pracowników.

Dodatkowe zalety wdrożenia automatyzacji i robotyzacji to:

- niższe koszty eksploatacji,

- poprawa bezpieczeństwa pracowników,

- skrócenie czasu realizacji zamówień,

- szybszy zwrot z inwestycji,

- zwiększenie konkurencyjności oraz wydajności produkcji,

- mniejszy ślad środowiskowy,

- lepsze planowanie,

- mniejsze zapotrzebowanie na outsourcing,

- optymalne wykorzystanie powierzchni,

- łatwa integracja,

- maksymalne wykorzystanie siły roboczej,

- zwiększenie wszechstronności oraz elastyczności systemu produkcyjnego.

Patrz również:

- Tag „Automatyzacja” na portalu Fundacji Platforma Przemysłu Przyszłości

- Tag „Roboty” na portalu Fundacji Platforma Przemysłu Przyszłości

- „Ulga na robotyzację” w Nawigatorze Finansowym Fundacji Platforma Przemysłu Przyszłości

- Tag „IIoT” na portalu Fundacji Platforma Przemysłu Przyszłości

- Tag „Cyberbezpieczeństwo” na portalu Fundacji Platforma Przemysłu Przyszłości

- Opracowanie „Predictive Maintenance: podejście umożliwiające optymalną eksploatację obiektów technicznych”