Zastosowanie technologii

Zastosowanie: Kayser Automotive Systems Kłodzko Sp. z o.o.

W branży automotive najbardziej krytyczne elementy na etapie produkcji to tzw. przymiary, czyli sprawdziany geometryczne. Elementy te są niezbędne do kontroli poprawności wykonania produkowanych układów mechanicznych, elektrycznych oraz elektronicznych w samochodach osobowych. Wykonanie ich tradycyjnymi metodami może być czasochłonne i kosztowne. Z uwagi na swoją małoseryjność i skomplikowaną geometrię, ich produkcja często wymaga zastosowania pięcioosiowych maszyn CNC.

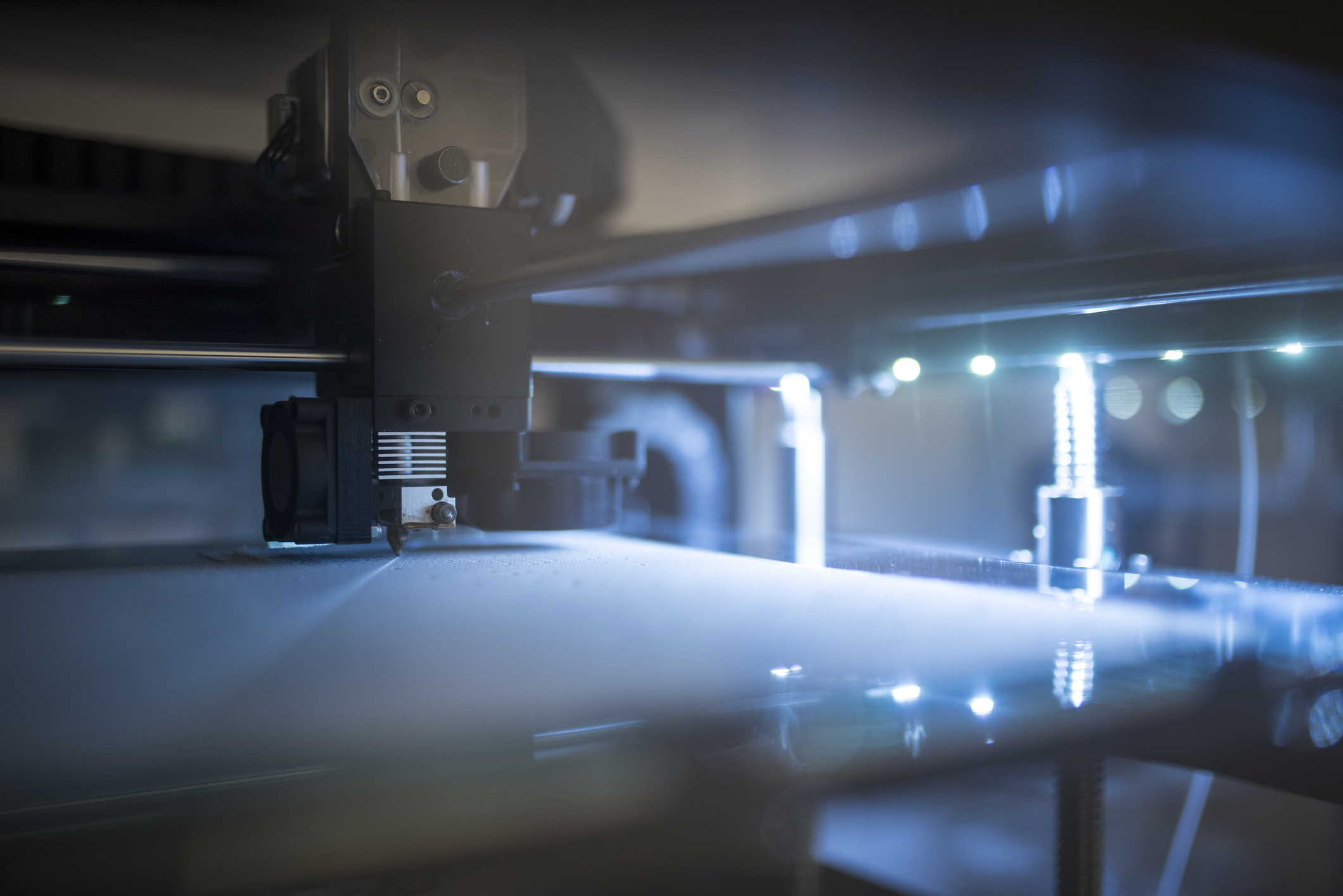

W celu zmniejszenia kosztów produkcji oraz skrócenia czasu wykonania przymiaru, firma Spes3D zdecydowała się na podział przymiaru na 2 części: dolną część przymiaru, z uwagi na niewielkie skomplikowanie, co wykonano z aluminium na frezarce, a górną część przeznaczono do druku 3D w stali nierdzewnej. Przy użyciu programów CAD, inżynierowie dokonali optymalizacji geometrii górnej części przymiaru w taki sposób, aby zredukować jego objętość, a co za tym idzie – masę i ilość zużytego do produkcji materiału. Dodatkową wynikową optymalizacji objętości było skrócenie czasu wykonania elementu. Przy pomocy odpowiedniego oprogramowania usunięto materiał z obszarów, w których nie był on potrzebny i wstawiono struktury podporowe tam, gdzie było to niezbędne, by detal był możliwy do wykonania, przy jednoczesnym utrzymaniu odpowiedniej sztywności i wytrzymałości elementu.

Dzięki optymalizacji projektu górnej części przymiaru oraz produkcji przy zastosowaniu technologii druku 3D w połączeniu z tradycyjnym skrawaniem materiału udało się osiągnąć znaczne korzyści. Dodatkowo Spes3D zdefiniował możliwość dalszej optymalizacji rozwiązania poprzez zespolenie z drukowanym przymiarem innych elementów, które obecnie są do niego przymocowywane i dzięki temu możliwe jest dalsze obniżenie kosztów związanych montażem komponentów przymiaru. Główne korzyści z wdrożenia: zwiększenie wytrzymałości, a co za tym idzie żywotności sprawdzianu poprzez wykonanie pracującej części przymiaru z twardszego stopu, redukcja masy sprawdzianu o 9%, skrócenie całkowitego czasu wykonania 20 przymiarów z 5 tygodni do 5 dni roboczych, obniżenie kosztów wykonania elementu o 30%.

ul. Przemysłowa 3, 57-312 Jaszkowa Dolna