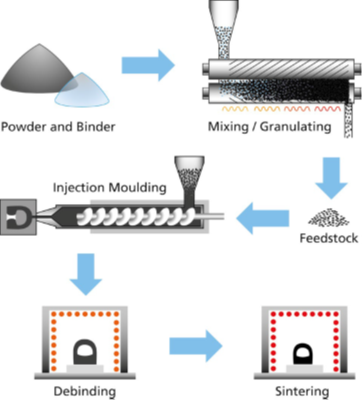

Formowanie wtryskowe metali, inaczej MIM (skrót od angielskiej nazwy procesu – Metal Injection Moulding) jest to proces, w trakcie którego elementy metalowe wytwarzane są poprzez wtryskiwanie mieszanki drobno sproszkowanego metalu i materiału wiążącego (spoiwo/lepiszcze) do przygotowanych form i ich późniejsze zestalanie.

Proces MIM składa się z następujących etapów:

1. Przygotowanie materiału

- Przygotowanie mieszanki sproszkowanego metalu i spoiwa w celu wytworzenia tzw. materiału wsadowego. Końcowe właściwości wyprodukowanego elementu zależą od właściwości przygotowanej mieszanki.

- Granulowanie – przerobienie materiału wsadowego na granulat.

2. Formowanie wtryskowe – wtryskiwanie podgrzanego granulatu do wcześniej przygotowanych form, w których materiał pod wpływem ciśnienia przyjmuje określony kształt (proces podobny do formowania wtryskowego tworzyw sztucznych). Uzyskany element określany jest również jako ”element zielony”.

3. Usuwanie spoiwa (debinding) – usuwanie materiału wiążącego z wyprodukowanych elementów. W trakcie procesu uzyskuje się porowate elementy metalowe przygotowane do spiekania. Czas trwania procesu zależy od grubości produkowanych części. Elementy po procesie debindingu, a przed spiekaniem nazywane są „elementami brązowymi”. Podczas usuwania lepiszcza wytrzymałość wyprodukowanego elementu spada, dlatego obchodzenie się z „brązowymi” częściami wymaga dużej ostrożności.

Wyróżnia się następujące metody usuwania spoiwa:

- Chemiczne – rozpuszczalne składniki spoiwa usuwane są przy pomocy odpowiedniego rozpuszczalnika (np. heksan, heptan, aceton, woda), którego wybór zależy od użytego spoiwa. Przeprowadzane zazwyczaj w temperaturze pokojowej. Rodzajem debindingu chemicznego jest katalityczny rozkład surowca POM (polioksymetylen/politlenek metylenu) przy użyciu gazowego kwasu azotowego lub kwasu szczawiowego.

- Termiczne – spoiwo polimerowe usuwane jest poprzez umieszczenie elementu w piecu/komorze o odpowiedniej temperaturze, w której spoiwo zostaje wydobyte i odparowane w obecności gazu lub w próżni. W zależności od użytego pieca, może być przeprowadzane w tym samym urządzeniu co spiekanie.

4. Spiekanie – celem procesu jest zmiana wewnętrznej mikrostruktury elementu (usunięcie porów powstałych w trakcie debindingu). W trakcie spiekania wyprodukowane części kurczą się do swoich ostatecznych rozmiarów, następuje poprawa ogólnej gęstości i wytrzymałości. Proces przeprowadzany jest w wysokiej temperaturze (poniżej temp. topnienia metalu) w atmosferze obojętnej lub z wykorzystaniem gazu procesowego albo próżni. Po spiekaniu element uznawany jest za gotowy.

5. Dalsza obróbka elementów (opcjonalne) – gotowe elementy wyprodukowane metodą MIM mogą być poddane dalszej obróbce np. obróbce cieplnej (m.in. hartowanie, odpuszczanie), obróbce skrawaniem (np. wierceniu otworów) itp.

Technologia MIM jest uznawana za bardzo efektywną i innowacyjną. Pozwala na produkcję komponentów o wysokiej precyzji i doskonałych właściwościach mechanicznych przy minimalnym poziomie odpadów i kosztów operacyjnych. Technologia ta znajduje szerokie zastosowanie w różnych gałęziach przemysłu, co czyni ją bardzo wszechstronną.

Produkcja elementów przy pomocy technologii formowania wtryskowego metali wymaga zastosowania rozpuszczalników i innych metod usuwania spoiwa. Ich wybór powinien brać pod uwagę bezpieczeństwo pracowników i środowiska. Wykorzystanie MIM wymaga również monitorowania i kontrolowania emisji gazów procesowych i odpadów chemicznych, aby zminimalizować ich wpływ na środowisko.

Źródło wizualizacji procesu: https://pl.linkedin.com/pulse/technologia-mim-nowo%C5%9B%C4%87-od-40-lat-micha%C5%82-maria%C5%84ski