Firma GE Research testuje wymiennik ciepła drukowany w 3D i działający w temperaturze o 204 stopnie Celsjusza wyższej niż urządzenia konwencjonalne. Wymienniki służą wyrównaniu temperatury dwóch cieczy, są stosowane np. w chłodnicach samochodowych, ale także w magazynach czy chłodniach. W przypadku projektu amerykańskiego przedsiębiorstwa chodzi o czystsze i sprawniejsze wytwarzanie energii w elektrowniach i silnikach odrzutowych. Jest to o tyle istotne, że możliwość pracy turbin i napędów w wyższych temperaturach przekłada się na większą wydajność.

Zakończenie prac w 2022 roku

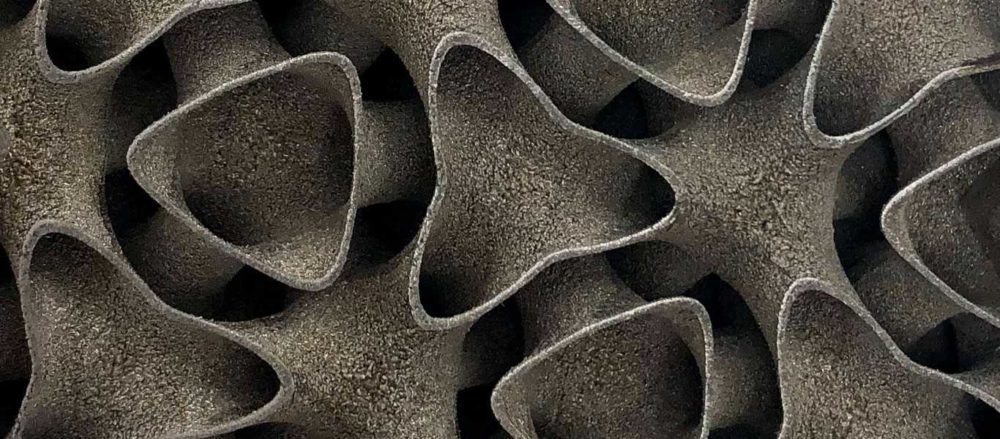

Obecny wymiennik ciepła jest wydrukowany w skali i działa w temperaturze 900°C i blisko połowie docelowego ciśnienia wynoszącego 250 barów. Lana Osusky, główna inżynier GE Research, zakłada, że pełną funkcjonalność kompaktowe urządzenie osiągnie w pierwszym kwartale 2022 roku. Zdaniem specjalistki swoboda projektowania 3D pozwala tworzyć konstrukcje wymienników ciepła, które wcześniej nie były możliwe. Drukowany prototyp powstał w ramach programu Agencji Zaawansowanych Projektów Badawczych (ARPA-E). GE Research prowadzi przedsięwzięcie o wartości 3,1 miliona dolarów od 2019 roku.

Drukowane źródła energii

Prototypy elementów reaktora chłodzonego helem lub dwutlenkiem węgla wybudowali naukowcy z Narodowego Laboratorium Oak Ridge w stanie Tennessee. Do wytworzenia rdzenia jądrowego użyli druku 3D. To samo laboratorium, wspólnie z firmą General Electric, pracuje nad udoskonaleniem druku trójwymiarowego wysokowydajnych końcówek łopat wirników turbin wiatrowych. Wyzwaniem jest opracowanie niedrogiej powłoki z żywicy termoplastycznej połączonej z drukowanym wzmocnieniem, która umożliwi produkcję mocniejszych, tańszych i dłuższych łopaty wirników, zwiększających wychwytywanie energii i obniżających koszty transportu. Z kolei inżynierowie NASA drukują części silników rakietowych z proszków metali. Udało im się stworzyć m.in. dyszę ze zintegrowanymi kanałami chłodzącymi wysoką na 97 cm, o 102 cm średnicy. Produkcja trwała 30 dni, podczas gdy przy użyciu tradycyjnych metod spawalniczych prace zajęłyby rok.